El diseño de referencia integrado presenta un modelo para bombas de calor eficientes y rentables

Radoslav Valchev, Toshiba Electronics Europe GmbH

06/05/2025Las bombas de calor funcionan según un principio sencillo: intercambian calor con el entorno comprimiendo y expandiendo alternativamente un gas refrigerante. Este proceso aprovecha al máximo la energía, produciendo teóricamente más de 7 kW de calor a partir de solo 1 kW de energía eléctrica. Aunque este índice COP (7:1) es difícil de alcanzar en la práctica, son habituales los sistemas que alcanzan índices de entre 2,5 y 5, pero estas cifras siguen siendo muy superiores a las de las calderas de agua convencionales, cuyo COP suele ser inferior a 1.

Los controladores del motor, componentes críticos de las bombas de calor, se encuentran tanto en las unidades interiores como en las exteriores del sistema. La unidad exterior contiene un depósito de refrigerante, así como un compresor, un ventilador y una unidad evaporadora/condensadora. Una unidad interior más pequeña incluye motores (para impulsar los fluidos a través del sistema), un segundo evaporador/condensador y un panel de interfaz de usuario.

Las dos unidades utilizan un proceso de refrigeración para intercambiar calor entre el ambiente interior y el exterior, dependiendo de si el ambiente interior necesita calefacción o refrigeración.

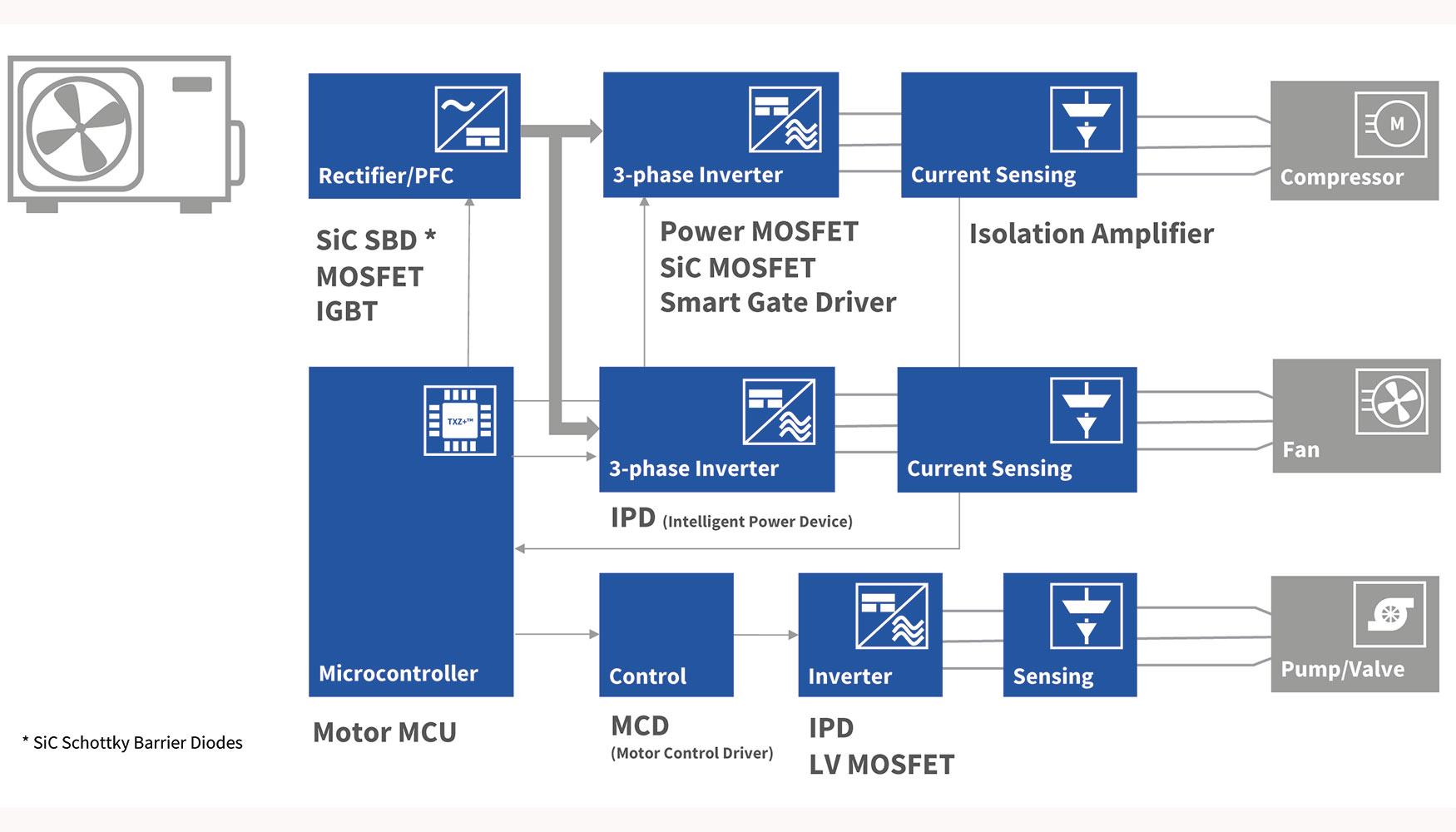

Para ayudar a los fabricantes a desarrollar sistemas de bombas de calor eficientes y optimizar la lista de materiales, Toshiba ha desarrollado el diseño de referencia RD219 basado en una única unidad de microcontrolador (MCU) y componentes de potencia de baja pérdida.

La conversión de energía es un aspecto fundamental de este diseño, ya que las bombas de calor consumen grandes cantidades de energía. La rectificación eficiente de la alimentación de CA es esencial para el suministro eléctrico de una bomba de calor, lo que significa que la corrección del factor de potencia (PFC) es un requisito importante, ya que evita que los altos niveles de potencia reactiva contaminen la tensión de la red. La PFC se puede implementar de varias maneras, pero el modo de conducción continua (CCM) es el que produce menos ondulación de corriente. Sin embargo, una consecuencia potencial de este enfoque es la generación de una corriente de recuperación inversa superpuesta a la corriente que fluye a través del inductor cuando se apaga cada transistor de potencia. La inclusión de un diodo Schottky basado en SiC, como el TRS24N65FB de Toshiba, ayuda a reducir las pérdidas al disminuir la cantidad de carga almacenada. La eficiencia se puede mejorar aún más utilizando un transistor bipolar de puerta aislada (IGBT) de conmutación rápida, como el GT30J65MRB.

El motor del compresor es el elemento más crítico para optimizar la eficiencia de la conversión de potencia en una bomba de calor. Esto se debe a que experimenta los mayores cambios en las condiciones de funcionamiento debido a las variaciones de la presión del gas, que afectan a sus requisitos de par. Por lo tanto, se prefiere un control avanzado orientado al campo (FOC) a métodos de control más simples (como voltios por hercio) para mejorar la eficiencia. El FOC funciona modelando con precisión el campo magnético dentro del motor para predecir el estado del motor (incluida la posición del rotor) en cualquier momento. A medida que cambian las condiciones de carga y velocidad, se ajustan la corriente y el voltaje suministrados a cada fase para garantizar que el motor funcione siempre con niveles de eficiencia óptimos. Otra ventaja del FOC es que ayuda a reducir la distorsión armónica en el sistema eléctrico, lo que hace que el motor produzca menos calor y aumenta la eficiencia general del sistema. El algoritmo FOC estima el ángulo del rotor utilizando la retroalimentación de corriente proporcionada por una simple resistencia en derivación, lo que significa que no se necesitan sensores adicionales.

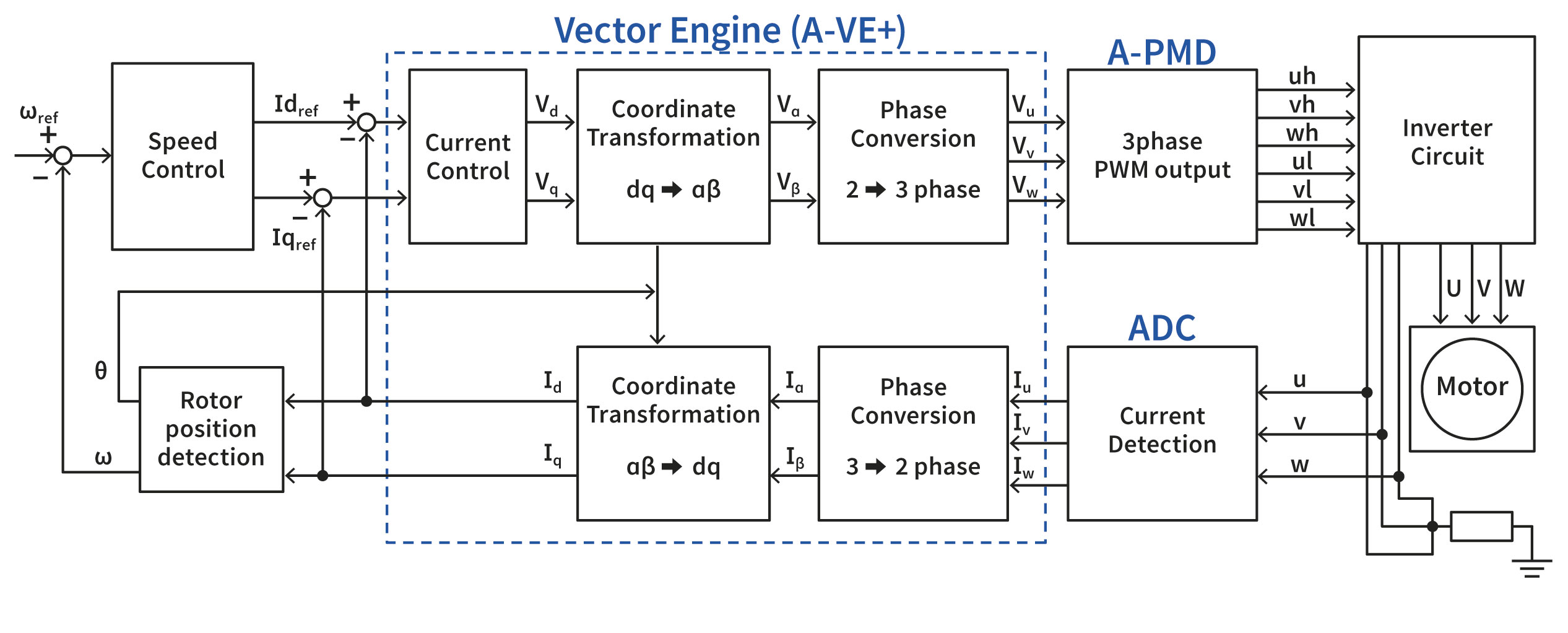

El modelo matemático del FOC exige un procesamiento complejo que supera los recursos de los MCU tradicionales debido a sus conjuntos de instrucciones limitados. En lugar de realizar cálculos directos, estos MCU se basan en tablas de consulta para realizar funciones trigonométricas y multiplicaciones complejas. Un enfoque alternativo consiste en utilizar varios MCUs, a veces en combinación con un procesador de señales digitales (DSP), para implementar los cálculos FOC. Un enfoque más integrado es utilizar un único dispositivo de sistema en chip (SoC) que también pueda gestionar todas las funciones principales de una bomba de calor. El TMPM4KLMCU de Toshiba, basado en un núcleo de procesador RISC Arm® Cortex®-M4 que funciona a velocidades de hasta 160 MHz, ofrece esta solución. También cuenta con un motor vectorial avanzado (A-VE), que proporciona las instrucciones adicionales y el soporte de hardware para el DSP avanzado necesario para realizar los cálculos FOC.

Figura 1: Control vectorial y soporte de aceleración en el motor vectorial avanzado.

El hardware A-PMD integrado en el chip mejora el rendimiento del PWM con un generador de ondas integrado y un circuito de disparo síncrono. Genera señales PWM precisas e inserta intervalos de tiempo muerto críticos para evitar el disparo en las etapas de potencia. Además, la programación automática de estas funciones se habilita mediante la supervisión de una sola corriente de derivación.

El diseño de referencia RD219 cuenta con el MCU TMPM4KL y varios componentes cuidadosamente seleccionados. Por ejemplo, en la unidad compresora, el MOSFET DT-MOS TK20A60W5 de 600 V ofrece bajas pérdidas de conducción y bajas capacitancias parásitas para una conmutación rápida y eficiente. Además, el TPD4204F, que integra un circuito integrado de control de puerta con cambio de nivel y MOSFET de superunión, simplifica el control de la conmutación de fase del motor. El controlador de motor sin sensores TC78B011FTG se puede utilizar para controlar motores adicionales. Todos estos componentes pueden gestionarse mediante el TMPM4KL que, gracias a sus aceleradores, puede controlar dos motores mediante FOC, gestionar la PFC y controlar las válvulas solenoides de los controladores del motor de la bomba.

Figura 2: Componentes clave en el diseño de una bomba de calor.

El diseño de referencia RD219 de Toshiba presenta un plan para producir bombas de calor eficientes. Utiliza una combinación de control digital avanzado basado en silicio y dispositivos de potencia de alto rendimiento basados en tecnologías de semiconductores de banda ancha y silicio.