Materiales súper-estructurales: un paso hacia el reemplazo de metales

3 de junio de 2009

La compañía Lati ha introducido nuevos grados de sus materiales especiales, que pueden considerarse “una verdadera referencia en la mayoría de las aplicaciones estructurales”. Así, la empresa ofrece compuestos especialmente diseñados para alcanzar una carga óptima y el mejor módulo de elasticidad, según los requerimientos de un proyecto. De esta manera, los ingenieros pueden corregir operaciones de diseño desde el comienzo, cuando se requiera un correcto reemplazo de metales. Se pueden evitar ciertos compromisos desfavorables, como el uso de composites o componentes metálicos, insertos y montajes.

Además, el amplio rango de compuestos termoplásticos Lati permite también seleccionar la adecuada resina para una solución adecuada de los factores medioambientales más críticos, desde altas temperaturas hasta ataques químicos, a través de la exposición a la humedad, y a condiciones climáticas adversas.

Materiales de alto módulo

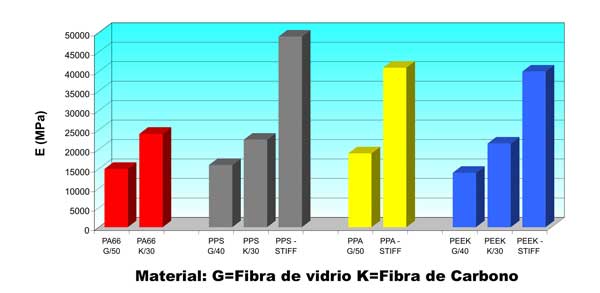

Los materiales de alto módulo son una nueva rama de compuestos que ofrecen un módulo de elasticidad sobresaliente, casi el doble del valor de productos con fibras y carbono. Estas formulaciones se han concebido para reforzar la matriz termoplástica con fibras de carbono de alta carga, como las empleadas en la industria aeroespacial. Los materiales resultantes permiten crear piezas con muy baja deformación bajo carga.

Por estas razones, los materiales ultra-rígidos son los candidatos ideales para el reemplazo de composites y aleaciones metálicas en aplicaciones donde su empleo se planee en base de la no deformación, más que en base de la alta carga o rigidez.

Un compuesto virtualmente no deformable puede encajar perfectamente en diversos sectores industriales donde se exija el empleo de piezas con escasas tolerancias geométricas dimensionales tales como aeroespaciales, mecanismos de precisión, electrónica, maquinaria textil, militar, neumática y válvulas especiales. Los materiales ultra-rígidos se ofrecen exclusivamente en resinas de altas prestaciones: PPA, PPS, PAs y PEEK.

Materiales de alta carga a la rotura

Los metales se emplean frecuentemente donde se esperan pesados esfuerzos mecánicos, tales como corte, flexión o torsión. La capacidad de soportar cargas muy altas es parte de la propuesta de Lati, alcanzable mediante el uso de materiales reforzados con altos contenidos de fibras de vidrio.

Las mejores propuestas están basadas en compuestos de PA6, PA66 y PPS reforzados con un 40, 50 ó 60% de fibras de vidrio. Estos productos se caracterizan por tener una interesante relación prestación/costo. A pesar de todo, las poliamidas muestran problemas referidos a humedad y altas temperaturas, y el PPS está limitado por su bien conocida pequeña elongación en el punto de rotura. Para sortear estas desventajas, Lati ha introducido el Laramid G/60, un PPA grado base reforzado con un 60% de fibras de vidrio especiales con alta resistencia mecánica.

El Laramid G/60 es capaz de alcanzar una carga a la rotura de 280 MPa, con lo cual ofrece una resistencia un 25% mayor que un compuesto común de PA66 con la misma formulación, y un 40% mayor que grados similares basados en PPS. Además, la destacada elongación muestra la capacidad del compuesto de soportar deformaciones sin llegar al límite elástico. Una interesante aplicación son los accesorios de tuberías y estructuras.

También, las resinas base ofrecen ventajas peculiares como su baja absorción de humedad, alta inercia química contra productos orgánicos, así como con la mayoría de ácidos y bases, muy alto desempeño térmico, permitiéndole al compuesto soportar temperaturas continuas de hasta 150 °C sin cambios.

Por estas razones, Laramid G/60 es “el mejor candidato para reemplazar al aluminio y sus aleaciones, al acero o al bronce en la fabricación de accesorios de tuberías o de piezas bajo el capó, en el sector del automóvil, entre otros”.

Materiales estructurales con estética mejorada

Hoy en día, más y más aplicaciones mecánicas extremas requieren una mejorada estética de la parte moldeada. Por esta razón, Lati ha introducido al mercado un rango de compuestos estructurales hechos a medida denominados Latigloss, su peculiaridad es una especial formulación que permite obtener piezas con brillo y sin defectos superficiales.

Latigloss son compuestos basados en PA6 y PA66 reforzados con un 30-60% de fibras de vidrio o un 30% de fibras de carbono, caracterizados por propiedades mecánicas destacadas que no generan las marcas de fibras en la superficie habituales en los materiales reforzados normales.

Con Latigloss no sólo se alcanzan materiales con buena terminación superficial, sino que también con alta estabilidad dimensional, gracias a su buena y homogénea contracción. Además, la empresa dispone de versiones especiales con un comportamiento mejorado a la llama y, próximamente, grados para aplicaciones en contacto con agua y alimentos.

La terminación superficial que se puede obtener con estos materiales permite comparar al Latigloss con productos de alta prestaciones. La apariencia es, de hecho, perfectamente regular aún en las versiones coloreadas. La baja rugosidad ofrece mejores deslizamientos para mover las piezas, pero, sobre todo, da la oportunidad de evitar la optimización estética de piezas moldeadas como la pintura, metalización o técnicas posteriores al moldeo.

Consecuentemente, ciertos grados de Latigloss son adecuados para procesos de embellecimiento de post fabricación, como se muestra en las piezas cromadas de la imagen.

El correcto balance entre propiedades mecánicas, térmicas y estéticas, la buena estabilidad dimensional y la facilidad de proceso, hacen de la familia de materiales Latigloss “un sustituto perfecto de los compuestos más costosos, tales como poliamidas semi-aromáticas o mezclas similares, especialmente frecuentes en procesos de moldeo sencillos y baratos”.