Rectificado 4.0 en la Universidad del País Vasco UPV/EHU

Leire Godino, Iñigo Pombo y Jose Antonio Sánchez, del Dpto. de Ingeniería Mecánica de la Escuela de Ingeniería de Bilbao (UPV/EHU); e Ibon Tolosa, de Abrasivos Unesa S.L.

11/04/2022El Grupo de Rectificado de la Escuela de Ingeniería de Bilbao y del Centro de Fabricación Avanzada Aeronáutica (CFAA, UPV/EHU) ha puesto en marcha una nueva iniciativa que han bautizado como EHU Grinding Academy. Siguiendo el lema de la UPV/EHU, ‘Eman ta zabal zazu’, el objetivo de la iniciativa es integrar el conocimiento desarrollado a lo largo de más de 15 años de actividad y proyectos alrededor del proceso de rectificado y ponerlo a disposición de la sociedad, las empresas mecanizadoras y los centros formativos que preparan profesionales para la industria.

Figura 1. Izq., 4º Seminario Grinding 4.0, celebrado en la Escuela de Ingeniería de Bilbao en septiembre de 2021. Dcha., sensorización avanzada para el proceso de rectificado en el Departamento de Ingeniería Mecánica de la UPV/EHU.

Se pretende así crear un marco completo de soluciones digitales, transferibles y listas para su uso tanto en la optimización del proceso de rectificado (reducción de tiempos de mecanizado y diamantado, eliminación de problemas como el dañado térmico, control de la rugosidad, etc.) como en la formación de personas. La digitalización es un elemento clave en esta estrategia, de modo que el conocimiento sobre el proceso se presenta en forma de software customizado enfocado a las necesidades de la empresa y de los centros formativos, que dejan así de depender de conocimiento intangible y difícilmente transferible derivado únicamente de la práctica.

La profesora Leire Godino, que realizó su Tesis Doctoral Internacional en colaboración con la Universidad de Bordeaux (Francia) estudiando el desgaste de muelas de alúmina (un típico problema industrial), resume el espíritu de la iniciativa: “Alcanzar una posición de liderazgo en un mercado tan competitivo como el del rectificado solo es posible en base al trabajo colaborativo entre Industria, Centros Tecnológicos y Universidad. Nuestro grupo trabaja codo con codo con Ideko en toda la escala de formación de profesionales para la industria del rectificado, desarrollando Trabajos Fin de Grado, Trabajos Fin de Máster y Tesis Doctorales, todos ellos relacionados directamente con problemas industriales del proceso de rectificado. Y la tercera pata de este esquema es la realidad industrial, en la que contamos con acuerdos de colaboración con diferentes empresas, todas ellas líderes en su sector. Quisiera aquí poner en valor nuestra relación con los fabricantes de herramientas abrasivas Abrasivos Unesa S.L. y Abrasivos Manhattan S.A., que ponen a nuestra disposición las calidades de abrasivo más avanzadas y que nos permiten alcanzar el rendimiento óptimo en cada operación que se nos plantea”.

La aproximación al problema se hace tanto desde la vertiente científica como desde la industrial. Así, por un lado se trabaja en el desarrollo de nuevos sensores que permitan obtener en tiempo real información cada vez más cercana al punto de contacto muela-pieza, lo que nos habla sobre las condiciones reales e instantáneas de un proceso fuertemente dinámico; por otro, el Grupo pone a punto nuevos ensayos tanto físicos como virtuales de las muelas abrasivas, que permitan reducir la dependencia del proceso de costosas pruebas que en muchas ocasiones exigen parada de máquina; finalmente, el Grupo mira al papel que el rectificado jugará en el futuro en el mecanizado de materiales de maquinabilidad ultra-baja para aplicaciones críticas, como los Ceramic Matrix Composites (CMC’s), llamados a reemplazar a las aleaciones de Ni en componentes de extrema temperatura. Todo ello integrado en el Software GREAT 4.0, desarrollado por el Grupo, como soporte virtual de todo el conocimiento generado.

Puesta a punto y optimización de procesos de rectificado: la APP Unesa y el software GREAT 4.0

En el éxito de un proceso de rectificado confluyen un elevado número de variables cuyo manejo no siempre es fácil o intuitivo: la selección de la mejor muela, los parámetros de rectificado, la posibilidad de daño superficial en la pieza, el diamantado, el papel de la taladrina, la presencia de vibraciones, etc. El conocimiento existente muchas veces se encuentra deslocalizado, en una o incluso varias personas de la misma empresa, lo que muchas veces complica la toma de decisiones para sacar el máximo partido de nuestras máquinas.

Nuestra aproximación pasa por dos hitos clave: la selección de la mejor muela para la aplicación concreta y el manejo de toda la información existente a través de herramientas digitales, personalizables y, sobre todo, muy fácilmente accesibles. En lo que se refiere a la propuesta y selección de la mejor muela para una determinada aplicación, contamos con el marco de colaboración estable con empresas de referencia en el mundo de las muelas de abrasivo como son Abrasivos Unesa S.L. y Abrasivos Manhattan S.A. Estos fabricantes se mantienen a la vanguardia en la producción de muelas con abrasivos y aglomerantes customizados para cada aplicación de alta tecnología. La comunicación muela-proceso solo es posible si se cuenta con un amplio y profundo conocimiento de las necesidades de las empresas usuarias del proceso de rectificado, como el que demuestran Abrasivos Unesa S.L. y Abrasivos Manhattan S.A.

El segundo de los pilares de nuestro trabajo es la sistematización del conocimiento a través de herramientas digitales en el contexto de la Industria 4.0. Aquí disponemos de dos ayudas realmente valiosas para las empresas que tienen el rectificado como operación clave en sus procesos. Estas herramientas serán presentadas en la próxima BIEMH y suponen un salto cualitativo en la oferta de optimización de procesos. La primera es la aplicación para móvil que está desarrollando Abrasivos Unesa S.L., y que está llamada a convertirse en la calculadora del rectificado, la herramienta que cualquier persona interesada en el proceso de rectificado debe tener instalada en su móvil. A través de menús sencillos e interactivos se presentan las principales variables del proceso, sus relaciones y de manera básica, los resultados que se pueden obtener.

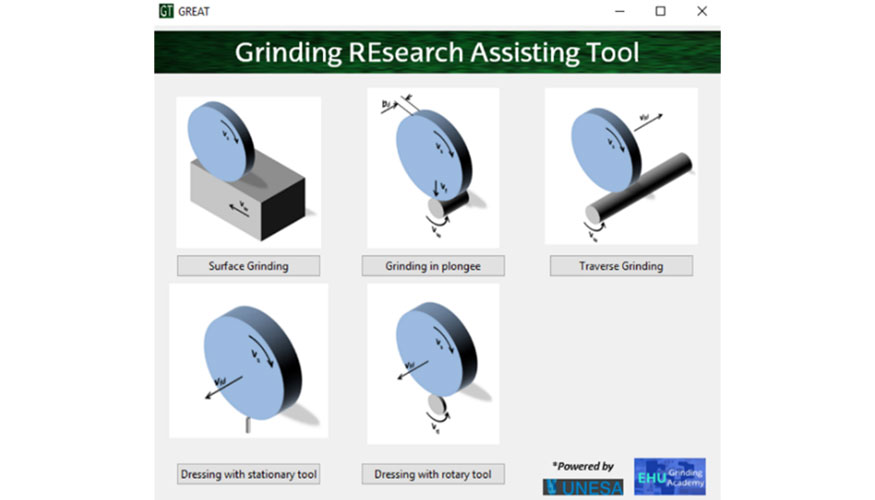

La segunda, que va un paso más allá, es el software para la optimización de procesos GREAT 4.0 (Grinding REsearch Assisting Tool). Se trata de un software que ha sido desarrollado por nuestro grupo con el objetivo de aunar los conocimientos clásicos y los últimos avances científicos en el ámbito del rectificado, de manera que permita a las empresas obtener los parámetros óptimos en una determinada aplicación sin necesidad de recurrir a complejos modelos de difícil aplicación. GREAT 4.0 se convierte también en una herramienta muy útil para quienes deben impartir docencia aplicada a rectificado, de manera que resulta muy fácil calcular tiempos, saber si la combinación de parámetros presenta riesgos de quemado, o cuál es la mejor propuesta de diamantado.

A la hora de diseñar un proceso de rectificado, es necesario cuidar varios aspectos, unos criterios claros de selección de parámetros, una metodología sistemática de evaluación del proceso y una gestión adecuada de los datos obtenidos. En este sentido GREAT 4.0 se presenta como una herramienta, robusta, fiable y de fácil manejo para este tipo de trabajo en un entorno industrial.

Para ello el software se ha dividido en dos módulos complementarios, interrelacionados y plenamente compatibles: Un primer módulo de selección directa de parámetros a partir de los criterios clásicos recogidos en una serie de interfaces intuitivos y de fácil utilización, y un segundo módulo de optimización de procesos en el que se incluyen herramientas de adquisición y análisis de la señal de potencia consumida en el proceso, predicción de temperaturas superficiales en la pieza o análisis de la aparición de caras planas en la muela debido al desgaste de la misma.

En esta primera aproximación se va a describir el módulo básico de selección de parámetros, ya que es el módulo más próximo a la realidad industrial de las empresas. En la figura 3 se puede ver un pantallazo inicial del software. En él, se aprecia que va a permitir trabajar procesos tanto de rectificado (plano, cilíndrico en penetración y cilíndrico en vaivén) como de diamantado (estático y rotativo).

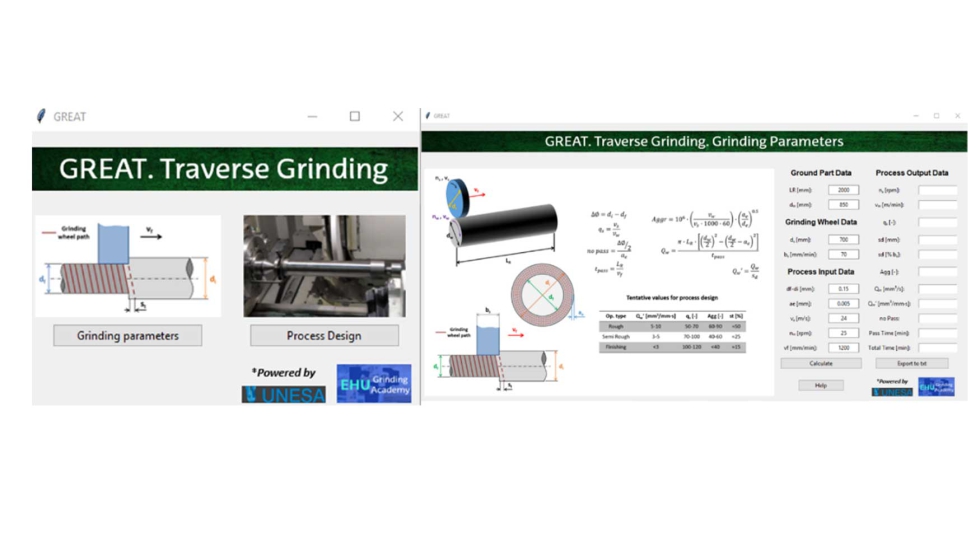

Para cada uno de estos módulos se ha utilizado el mismo esquema (en la figura 4, se muestra el módulo de rectificado cilíndrico en vaivén), un apartado de selección de parámetros para un proceso aislado, y otro apartado para el diseño completo del proceso (desbaste, semiacabado y acabado). La idea es diseñar cada fase de manera individual con los mejores parámetros y, en un segundo paso, juntar todos los datos en un único módulo que permita calcular aspectos más de gestión de la producción como los tiempos totales de proceso.

Una vez se entra en uno de los dos apartados, la interface es muy intuitiva. A modo de ejemplo, en la figura 4 se muestra la sección de ‘Grinding Parameters’ para rectificado cilíndrico en vaivén.

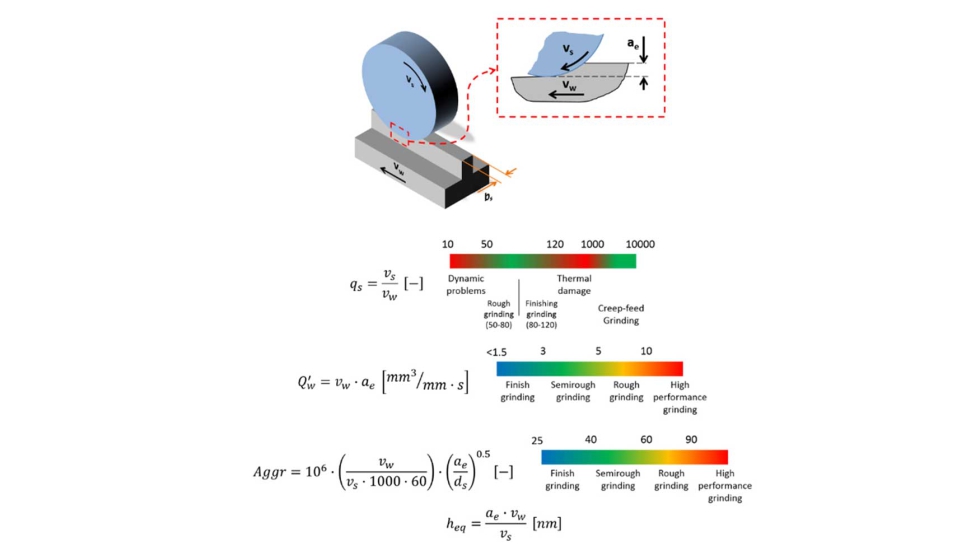

En la parte derecha de la interface se muestra de manera gráfica el esquema del proceso, los parámetros más relevantes (junto con la nomenclatura empleada) y las fórmulas de cálculo para cada uno de los parámetros adicionales que va a permitir calcular el programa, así como una serie de criterios de diseño básicos. La parte izquierda se articula en dos columnas, una primera en la que se incluyen los parámetros de entrada que, inicialmente, el usuario debe definir, y una segunda columna en la que se mostrarán los parámetros derivados de los anteriores una vez se haya dado al botón de ‘calculate’. Así mismo, el programa permite exportar los datos del proceso a un archivo.txt que después se puede abrir con una hoja de cálculo en Excel que permita tener una hoja de procesos que se pueda integrar en la cadena de producción de la empresa.

Por último, cabe destacar también el botón de Help, que si se pulsa abrirá automáticamente tu navegador en nuestro canal de Youtube (figura 5), en el que se explica de manera clara y concisa cada uno de los parámetros que aparecen en todos los módulos del GREAT así como la procedencia y fiabilidad de los criterios de diseño planteados.

Figura 5. Código QR del canal y redes sociales del EHU Grinding Academy.

Un caso de éxito: rendimiento de nuevos granos de alúmina de última generación

Para un Grupo universitario con vocación de transferencia como el nuestro, el contacto continuo con la realidad industrial se convierte en un punto crítico. Como ya se ha comentado en la sección anterior, nuestra colaboración con Abrasivos Unesa y Manhattan nos permite abordar conjuntamente las diferentes problemáticas que les surjan a la hora de diseñar y fabricar nuevas herramientas abrasivas. La generación de nuevos materiales abrasivos, nuevos aglomerantes y unos requerimientos cada vez más exigentes de los clientes, obliga a los fabricantes de muelas a ofrecer soluciones a medida, Taylor made grinding wheels.

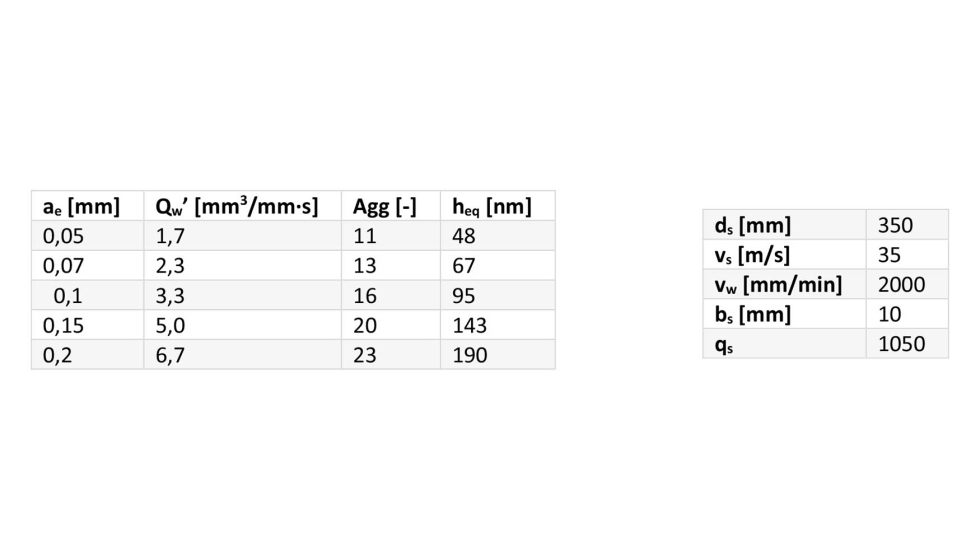

De la necesidad de Abrasivos Unesa de conocer el comportamiento de nuevos granos abrasivos de alúmina (nuevas geometrías de Sol-Gel microcristalino) nace uno de los últimos trabajos que se han realizado de forma conjunta. En este caso, el objetivo es comparar el rendimiento de las muelas abrasivas de alúmina fabricadas con nuevas geometrías de los Sol-Gel microcristalino. En este trabajo se han comparado granos de geometría con mayor relación de aspecto, es decir, más angulares, y granos en forma de oblea, con los granos convencionales de forma más uniforme, redondeada, empleados habitualmente en la industria. Se han estudiado un total de 4 muelas abrasivas, fabricadas con el mismo aglomerante y mismas especificaciones, únicamente variando los granos (4MBA 46G12V489P24P, 4MBA 46GH15V489P24P, 3CXMBA 46GH15V489P24P, 3SZMBA 46GH15V489P24P). Las 2 primeras nomenclaturas se corresponden a los granos convencionales, la tercera a los de mayor relación de aspecto y la última a los de forma de oblea. Los ensayos se han realizado en una rectificadora plana Blohm Orbit 36 rectificando probetas de acero F522 (AISI D2) templado y revenido, material ampliamente empleado en la industria.

La metodología empleada para los ensayos ha sido desarrollada por el Grupo de Rectificado y empleada durante los últimos años para realizar estudios análogos a diferentes empresas del sector, presentando una gran solidez en los resultados obtenidos. A continuación, en la Tabla 1 se muestra el diseño de las pruebas experimentales y los parámetros de rectificado a emplear, obtenido mediante un módulo específico del software GREAT 4.0 (Figura 6). Asimismo, mediante el módulo de diamantado, también implementado en GREAT 4.0, se han diseñado los parámetros de diamantado del proceso. Durante los ensayos se ha medido la potencia consumida durante el rectificado y la rugosidad obtenida en la pieza.

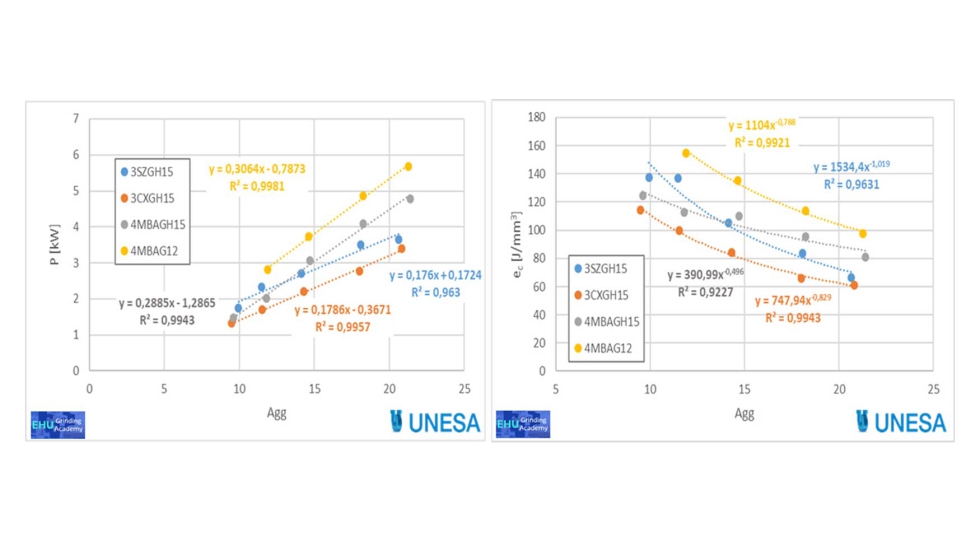

Cabe destacar, que el análisis del rendimiento de las muelas se realiza respecto a la agresividad del proceso, ya que esta variable engloba la profundidad de pasada, la velocidad de avance y de giro y el diámetro de la muela. Uno de los resultados más interesantes es la evolución de la potencia con la agresividad del proceso. En la figura 7 (izq.) se observa cómo el comportamiento de cada una de ellas es coherente, presentando una tendencia lineal del consumo de potencia con la agresividad. En cuanto a la comparación entre muelas, a valores bajos de Agg se ve que el consumo es bastante parecido para todas las muelas. Esto es coherente, ya que con esos parámetros tan poco agresivos las fuerzas durante el proceso son pequeñas y no permiten romper los granos cerámicos (CX y SZ). Esto provoca que la principal ventaja de este tipo de abrasivos no se pueda aprovechar. A medida que aumenta el valor de Agg, se ve cómo las muelas con grano cerámico tienen un consumo de potencia menor que las muelas convencionales.

Analizando el consumo de energía específica, figura 7 (dcha.) las diferencias son más apreciables, siendo las muelas de granos convencionales las que presentan una ec mayor en todo el rango de Agg estudiado. A medida que aumenta el valor de Agg, se puede ver cómo la muela 3SZGH15 disminuye su consumo de ec, de tal manera que para el valor máximo de Agg ensayado (≈5,6 mm3/mm·s). Lo que nos confirma la idoneidad de las nuevas geometrías en máquinas con Agg elevada.

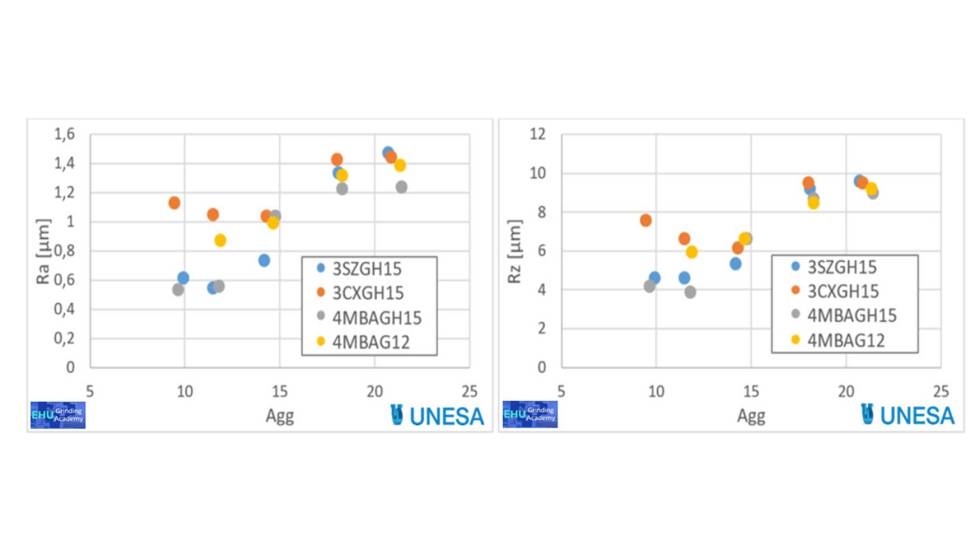

Figura 8. Resultados de rugosidad frente a Agg.

Finalmente, analizando la rugosidad del proceso, se aprecian dos partes bien diferenciadas. Cuando la agresividad es baja, los granos cerámicos de alta relación de aspecto dan rugosidades más elevadas que los otros tres, es decir, obtendríamos peor acabado superficial de las piezas cuando las tasas de arranque se material son bajas. Sin embargo, cuando las tasas de arranque de material aumentan la calidad superficial obtenida para las 4 muelas estudiadas es prácticamente igual. De este estudio se concluye por lo tanto que los nuevos diseños de granos abrasivos cerámicos presentar un mejor comportamiento en procesos de mayor agresividad, es decir, con tasas de arranque de material más elevada, ya que la energía específica del proceso es menor obteniendo acabados superficiales similares.

Sin duda, un caso de éxito en la colaboración entre Academia e Industria. Esta colaboración va mucho más allá, cubriendo otros aspectos como la caracterización de nuevos ligantes, el estudio del superacabado con muelas flexibles, o la investigación sobre el rendimiento de diamantadores rotativos.

Con el fin de dar a conocer todos estos desarrollos (¡y más!), invitamos a todas las personas y empresas interesadas en extraer el máximo beneficio de sus procesos de rectificado, o interesadas en la formación de los futuros profesionales del proceso, a visitarnos en el Stand G21 que Abrasivos Unesa S.L. y Abrasivos Manhattan S.A. tendrán en el pabellón 1 de la próxima BIEMH.