De la máquina-herramienta a los satélites, Euskadi quiere fabricar su futuro en órbita

Álvaro Sáinz de la Maza García y Leonardo Sastoque Pinilla, del Centro de Fabricación Avanzada Aeronáutica (CFAA)

30/09/2025Durante décadas, el espacio fue territorio exclusivo de agencias nacionales y de grandes contratistas que trabajaban en programas estatales de defensa o exploración científica. Sin embargo, en los últimos quince años hemos asistido a una transformación profunda: el ‘New Space’.

La miniaturización de los satélites, la proliferación de constelaciones en órbita baja, la irrupción de nuevas formas de propulsión y el descenso relativo de los costes de lanzamiento han abierto la puerta a un ecosistema industrial notablemente más amplio. Hoy no solo hablamos de megaconstelaciones de telecomunicaciones, sino también de servicios de observación de la Tierra, aplicaciones de navegación avanzada o misiones de exploración planetaria con creciente participación comercial.

El espacio como nueva frontera industrial

La cadena de valor de la economía espacial se estructura en dos segmentos: Upstream, que abarca el desarrollo, la fabricación e integración de sistemas, así como el lanzamiento; y Downstream, centrado en la operación de activos, el procesamiento y la comercialización de datos y servicios. En términos de magnitud, la economía espacial alcanzó en 2023 alrededor de 570 mil millones de dólares, con un peso creciente del downstream, según la Space Foundation [1].

En este escenario, la industria manufacturera pasa a ser un actor clave: cada antena, cada subsistema, cada estructura que vuela al espacio depende de la capacidad de diseñar, fabricar y ensayar componentes de altísima exigencia tecnológica.

Surge entonces la pregunta: ¿qué papel puede jugar Euskadi, con su tradición en fabricación avanzada, en esta carrera global por conquistar el espacio? La respuesta no es trivial, pero un actor local destaca con claridad: el Centro de Fabricación Avanzada Aeronáutica (CFAA) [2].

El CFAA: un laboratorio de futuro en Euskadi

El CFAA nació en 2017 como un espacio de colaboración público-privada entre la Universidad del País Vasco (UPV/EHU), la Diputación Foral de Bizkaia, el Gobierno Vasco y una treintena de empresas punteras del sector aeronáutico. Actualmente, a partir de su actividad investigadora (más de 700 proyectos en colaboración con empresas del sector, más de 300 artículos en revistas científicas, y participación en programas regionales, nacionales y europeos), el centro cuenta con más de 115 empresas socias de los sectores aeroespacial y de máquina herramienta. Su misión es clara: acelerar la transferencia tecnológica desde la investigación académica hacia la industria, mediante proyectos demostradores en niveles de madurez tecnológica (Technology Readiness Levels, TRL) 6–7, esto es, en la frontera donde una idea científica se convierte en producto susceptible de certificación. Además, el centro tiene la capacidad de desarrollar nuevas tecnologías desde el concepto y la prueba de laboratorio, hasta la implementación a nivel industrial.

El modelo del centro es novedoso: una infraestructura abierta, equipada con grandes centros de mecanizado, máquinas de fabricación aditiva metálica, sistemas de monitorización en tiempo real y un completo laboratorio de metrología e inspección, donde empresas y grupos de investigación trabajan de forma conjunta. De este modo, el CFAA no solo genera conocimiento, sino que lo transforma en prototipos funcionales que responden a necesidades inmediatas del sector.

Aunque su foco inicial fue aeronáutico, la transición hacia el sector espacial es natural por la analogía en exigencias de precisión, fiabilidad y trazabilidad, así como por las oportunidades industriales que abre el Espacio.

El encaje sectorial en España es claro: la industria espacial facturó unos 1.200 millones de euros en 2023 (+12.6% interaunal), según la patronal sectorial TEDAE. En la figura 1 se muestra la evolución en la facturación y el número de empleos del sector espacial entre 2013 y 2022 en España. La orientación exterior es alta, con un 74% de la facturación correspondiente a exportaciones y el impacto en el PIB industrial alcanzó cerca de un 1.2%. La ventaja competitiva nacional se concentra en el downstream, donde España alcanzó un 13,3% de la cuota europea en 2022 [3].

![Figura 1. Evolución de la facturación y el empleo del sector espacial en España [2] Figura 1. Evolución de la facturación y el empleo del sector espacial en España [2]](https://img.interempresas.net/fotos/5245689.jpeg)

La industria vasca ya ha comenzado a hacerse un hueco en el espacio. Empresas como Satlantis (cámaras hiperespectrales y microsatélites) y AVS (primer satélite vasco, LUR-1, y mecanismos para deorbitado seguro) aportan soluciones propias de observación de la Tierra, mientras que Sener Aeroespacial lidera proyectos de la ESA como Proba-3 y fabrica mecanismos de apuntamiento y antenas para satélites de comunicaciones. En paralelo, empresas tradicionales de máquina herramienta —Egile, Fagor Automation, Korta, Ibarmia, Ulma, Soraluce/Danobat— demuestran cómo la herencia industrial se transforma en aplicaciones orbitales.

La cadena se completa con centros de investigación como Tekniker (recubrimientos espaciales ya validados en la Estación Espacial Internacional), Gaiker y BCMaterials (materiales avanzados), Tecnalia (tecnologías habilitadoras) y el CTA (ensayos y validación de componentes), junto con IDOM, que aporta ingeniería para telescopios de referencia mundial. Todo ello se articula bajo el paraguas del clúster HEGAN, que refuerza la colaboración público-privada y proyecta a Euskadi hacia un futuro en el que el salto de la aeronáutica al espacio es una evolución natural, no un salto al vacío.

Además de las empresas tractoras, Euskadi ha empezado a articular proyectos de investigación propios en tecnologías espaciales, financiados por el Gobierno Vasco. Bajo el liderazgo de Tekniker y con la participación de Hegan, iniciativas como Hiperion e Hiperion II han explorado desde recubrimientos antiestáticos para misiones lunares hasta conceptos de propulsión térmica nuclear para sondas interplanetarias, pasando por nuevos materiales y sistemas de ensamblaje robótico en órbita. En paralelo, la participación de Hegan en el consorcio estatal Eco-Aero, primer ecosistema de innovación aeroespacial en España, refuerza la conexión con otras regiones y pymes del sector, integrando a Euskadi en una red que acelera la transferencia tecnológica hacia el espacio.

Retos y necesidades urgentes del sector aeroespacial

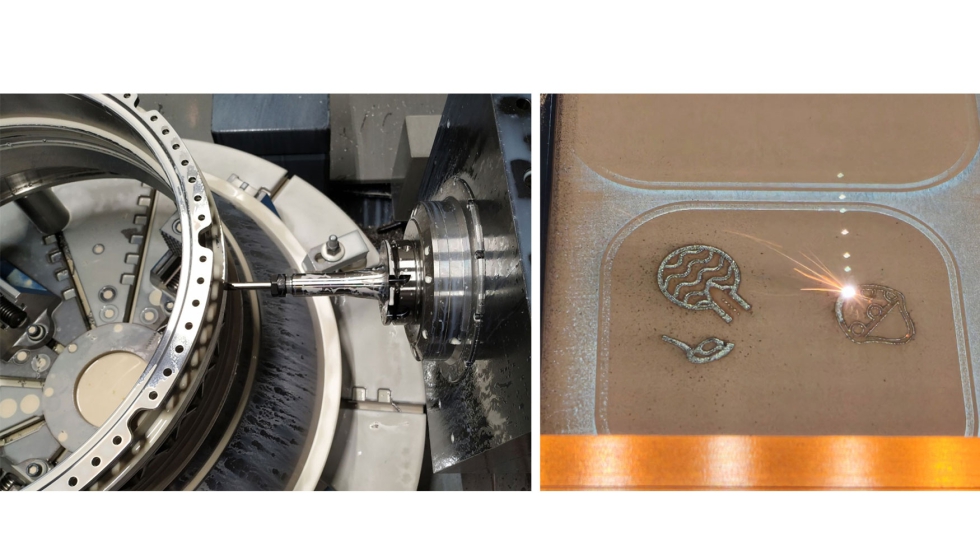

El sector espacial global afronta una serie de desafíos tecnológicos que determinarán quiénes podrán mantenerse en la vanguardia de la industria. Uno de los más relevantes es el de la fabricación de componentes mediante tecnologías aditivas y el mecanizado de superaleaciones. La necesidad de aligerar estructuras y, al mismo tiempo, garantizar que soporten condiciones extremas de temperatura, radiación y vibración, ha impulsado el uso de materiales como el titanio o las aleaciones base níquel o cobalto, además del aluminio usado en algunas estructuras. Estos metales son difíciles de trabajar, pero ofrecen unas propiedades mecánicas excepcionales. La fabricación aditiva metálica permite, además, diseñar geometrías complejas imposibles de obtener con procesos convencionales, reduciendo el peso y optimizando el rendimiento. Sin embargo, estas piezas requieren después operaciones de mecanizado de altísima precisión para cumplir tolerancias muy estrechas, lo que convierte la combinación de ambas tecnologías en un requisito indispensable.

Desde el punto de vista de la fabricación, los componentes espaciales suponen un reto mayor si cabe que los componentes aeronáuticos, como consecuencia de las complejas geometrías que pueden llegar a tener, con paredes muy delgadas y esbeltas, en materiales no siempre conocidos. En este sector, muchos componentes estructurales se fabrican en aleaciones de aluminio o titanio, pero otros, por ejemplo, los que soportan altas temperaturas en motores de cohetes o similares, deben fabricarse en aleaciones termorresistentes con base níquel, cobalto, o tántalo. Por lo general, los componentes de sistemas espaciales (salvo en los cohetes de lanzamiento) son de un tamaño significativamente menor que en componentes de aviación, además de depender menos de precisas superficies alabeadas. En contrapartida, en satélites, el uso de paredes muy delgadas es habitual, llegando a espesores muy inferiores a los vistos en aeronáutica. Finalmente, en sistemas espaciales, como la reducción de la masa de los componentes es primordial, el empleo de elementos con cavidades internas y estructuras reticulares es cada vez más común, principalmente impulsado por la fabricación aditiva metálica.

![Figura 2. Izq. Demostrador a escala real de la cámara de empuje de un motor de cohete [4]. Dcha... Figura 2. Izq. Demostrador a escala real de la cámara de empuje de un motor de cohete [4]. Dcha...](https://img.interempresas.net/fotos/5245691.jpeg)

Una vez fabricado un componente mecánico, y tras asegurar que este no tiene defectos que puedan provocar su fallo en condiciones de uso en el espacio, es necesario que las propiedades superficiales de este sean las óptimas para su aplicación. Para ello, se emplean diversos métodos, siendo los más comunes el uso de recubrimientos (metálicos o cerámicos), y el texturizado mediante láser. En este sentido, destacan el texturizado con láser de femtosegundo buscando superficies ‘ultranegras’, que reflejen la menor cantidad de luz posible y que irradien del modo óptimo el calor generado por los componentes electrónicos del satélite, o el empleo de recubrimientos cerámicos en componentes sometidos a altas temperaturas o que tiendan al desgaste.

Junto a los avances en materiales y de proceso, la inteligencia artificial y los gemelos digitales se están consolidando como herramientas clave en la industria espacial. Los gemelos digitales permiten recrear en un entorno virtual cada detalle de una máquina, un componente o incluso de todo un proceso de fabricación. Esta réplica digital, alimentada por datos en tiempo real, posibilita prever fallos, ajustar parámetros de manera automática y asegurar la calidad desde el primer momento. La inteligencia artificial, por su parte, introduce una capa adicional de análisis predictivo y aprendizaje autónomo, capaz de detectar patrones imperceptibles para especialistas y sugerir correcciones antes de que se produzca un error costoso. En un sector donde los márgenes de fallo son prácticamente nulos, esta capacidad de anticipación se convierte en una ventaja competitiva decisiva.

La sostenibilidad y la trazabilidad también han pasado a ocupar un lugar central. Europa está avanzando hacia una regulación cada vez más exigente, como demuestran el AI Act [7] y las futuras disposiciones de la Ley Espacial Europea [8]. Ya no basta con fabricar un componente que cumpla los requisitos técnicos; ahora es imprescindible demostrar, con datos verificables, de dónde provienen los materiales, qué consumo energético ha tenido el proceso y qué huella ambiental dejará a lo largo de su vida útil. En paralelo, la trazabilidad completa —desde la materia prima hasta la pieza instalada en órbita— garantiza confianza y transparencia en las cadenas de suministro internacionales. Esta exigencia no solo responde a una presión normativa, sino también a la demanda social de un sector espacial más responsable y alineado con los objetivos de sostenibilidad.

Finalmente, un reto ineludible es el de los ensayos y la certificación bajo estándares espaciales. Antes de que un componente vuele, debe demostrar en tierra que soportará las condiciones extremas del espacio. Esto implica superar pruebas de vibración, choques acústicos, ciclos térmicos que oscilan entre el calor extremo y el frío del vacío, e incluso ensayos de resistencia a la radiación. Solo tras haber validado con éxito su comportamiento en estas circunstancias se otorga la certificación necesaria. Estos bancos de ensayo requieren una infraestructura muy especializada y costosa, pero constituyen el filtro que separa a un prototipo prometedor de un componente realmente apto para el vuelo.

En este contexto, el CFAA parte de una posición sólida: sus líneas de I+D cubren la cadena de fabricación de extremo a extremo, desde el mecanizado multieje y multiproceso de alto rendimiento y los procesos no convencionales (electroerosión y láser entre otros), hasta la fabricación aditiva metálica (LPBF/SLM con máquinas Renishaw (AM400 y RenAM500) y LMD en célula robotizada con boquilla coaxial), además de laboratorios de metrología e inspección (Microscopio electrónico de barrido (SEM) y tomografía computerizada) integrados en una planta piloto orientada a validaciones en entornos representativos (MRL 6–7). A esta base se suma una infraestructura digital de Industria 4.0 con conectividad 5G/edge a través de la plataforma SN4I (NFV/SDN), que interconecta el CFAA con la UPV/EHU para monitorización en tiempo real, virtualización de servicios y ensayo de casos de baja latencia en planta.

El reto inmediato es profundizar estas capacidades con los niveles de verificación y trazabilidad propios del sector espacial y reforzar la integración en cadenas de valor europeas, apoyándose en su agrupación empresarial para acelerar la homologación y transferencia.

Estrategias de colaboración y financiación

El espacio es un terreno en el que resulta prácticamente imposible avanzar en solitario. El desarrollo de tecnologías críticas exige grandes inversiones, plazos largos y un nivel de riesgo que solo puede asumirse con una combinación equilibrada de recursos públicos y privados. Por ello, los mecanismos de financiación se convierten en auténticos habilitadores estratégicos.

En España, uno de los principales instrumentos es el Centro para el Desarrollo Tecnológico y la Innovación (CDTI), que canaliza fondos hacia proyectos con un alto componente innovador y con potencial de aplicación en el ámbito espacial. Estos programas nacionales permiten a las empresas dar los primeros pasos en la maduración de una tecnología, acercándola a los niveles de preparación que exigen las agencias.

A escala europea, las oportunidades se multiplican gracias a Horizon Europe y a los programas impulsados directamente por la Agencia Espacial Europea (ESA). Ambos marcos no solo aportan financiación, sino que también obligan a tejer alianzas internacionales y a cumplir estándares de excelencia que sitúan a los participantes en la primera línea del sector. Para un territorio como Euskadi, integrarse en estos consorcios supone abrirse a cadenas de valor globales y ganar visibilidad como socio tecnológico fiable.

El Gobierno español, por su parte, ha lanzado el PERTE Aeroespacial, un plan de carácter estratégico que persigue movilizar miles de millones de euros en torno a proyectos que consoliden la autonomía industrial en sectores considerados clave. La lógica de este programa no es únicamente económica, sino también geopolítica: se busca garantizar que España cuente con capacidades propias en ámbitos que pueden ser decisivos tanto para la seguridad como para la competitividad tecnológica.

A nivel regional, los fondos vascos de I+D complementan este ecosistema, ofreciendo apoyo a proyectos con fuerte impacto local y que permiten reforzar la conexión entre la investigación universitaria, los centros tecnológicos y las empresas. Esta capa regional es esencial para que las pymes, muchas veces alejadas de los grandes consorcios europeos, puedan sumarse a la ola de innovación espacial.

La combinación de todos estos instrumentos configura una red de apoyos financieros que, bien articulada, ofrece a Euskadi la posibilidad de posicionarse como un actor relevante en el sector espacial. La clave, en última instancia, está en saber aprovecharlos de manera coordinada y enmarcarlos dentro de una estrategia común que priorice la colaboración público-privada y el trabajo en red de clústeres como HEGAN, AFM o BRTA.

Lo que el CFAA ya aporta

El CFAA no parte de cero en su incursión espacial, sino que acumula una base sólida de capacidades que lo convierten en un socio tecnológico con garantías. Una de sus principales fortalezas reside en el mecanizado de alta precisión aplicado a geometrías complejas, superaleaciones y materiales compuestos. Se trata de procesos altamente exigentes, habituales en la industria aeronáutica, que requieren tolerancias extremadamente ajustadas y un control exquisito de las condiciones de corte. Esta experiencia es directamente transferible al espacio, donde piezas críticas como soportes estructurales, mecanismos de antenas o componentes de propulsión demandan el mismo nivel de perfección.

A esta competencia se suma el desarrollo de tecnologías de fabricación aditiva metálica, un ámbito en el que el centro trabaja desde hace años con especial atención al titanio y a superaleaciones como el Inconel 718 [9]. Gracias a esta tecnología es posible fabricar geometrías complejas, optimizar el peso de los componentes y reducir tiempos de entrega, todo ello bajo un control estricto de la microestructura del material. La fabricación aditiva abre así la puerta a nuevas generaciones de piezas espaciales, más ligeras y adaptadas a los requisitos de cada misión.

Otra línea distintiva del CFAA es la monitorización en tiempo real y la metrología avanzada. Los equipos instalados en nuestro taller permiten capturar datos de proceso con gran detalle, construir modelos predictivos y verificar de inmediato la calidad de las piezas fabricadas [10]. Esta capacidad resulta crucial en el ámbito espacial, donde no existe margen de error y la validación temprana ahorra costes y reduce riesgos. Además, en el CFAA se están desarrollando nuevos métodos de mecanizado para garantizar una adecuada integridad superficial de los componentes [11].

El CFAA también ha demostrado su valía mediante la participación en proyectos europeos y nacionales de primer nivel. Estos programas le han permitido no solo adquirir experiencia en la gestión de consorcios y el cumplimiento de normativas internacionales, sino también posicionarse como un actor con credenciales contrastadas ante socios industriales y agencias.

Finalmente, el CFAA mantiene colaboraciones activas con empresas tractoras del sector, muchas de las cuales ya operan en el ámbito espacial. Este contacto directo con la industria facilita que el conocimiento generado se traduzca en aplicaciones concretas y acelera la transferencia de tecnologías hacia productos con valor en el mercado.

En conjunto, estas capacidades sitúan al CFAA en una posición privilegiada para convertirse en un aliado estratégico de la industria espacial europea, aportando tanto experiencia técnica como una infraestructura moderna y abierta a la colaboración.

Lo que falta por hacer

Aunque las capacidades actuales son notables, todavía existen áreas críticas que deben reforzarse si Euskadi aspira a consolidarse en la cadena de valor espacial. Una de las más evidentes es la necesidad de contar con infraestructuras específicas de ensayo.

A la infraestructura se suma la dimensión regulatoria. El camino hacia el espacio requiere cumplir con estrictos estándares internacionales, lo que obliga a reforzar el área de certificación. Adaptarse a normativas como los estándares ECSS [12] de la ESA o los protocolos de la NASA implica no solo disponer de procesos internos rigurosos, sino también cultivar una cultura organizativa basada en la calidad total y la trazabilidad documental.

Otro aspecto clave es la demostración de capacidades en condiciones reales. No basta con prototipos prometedores: el mercado y las agencias valoran componentes que hayan superado el ciclo completo de diseño, fabricación y ensayo, listos para integrarse en un satélite.

Finalmente, el factor humano es decisivo. La formación y atracción de talento especializado en tecnologías espaciales constituye quizá el mayor reto a largo plazo. Ingenieros con experiencia en procesos clave, técnicos de ensayos acreditados o expertos en materiales avanzados son perfiles escasos y muy demandados a escala internacional. Para garantizar un futuro sostenible, Euskadi deberá apostar por programas de posgrado, estancias en centros de referencia y políticas activas de retención que nutran al CFAA y a la industria de capital humano altamente cualificado.

En resumen, el potencial es indudable, pero el salto hacia el espacio exigirá inversiones adicionales, nuevas competencias y un esfuerzo coordinado. Superar estos retos será la condición necesaria para que Euskadi pase de ser un territorio con capacidad industrial avanzada a un actor reconocido en el ecosistema espacial europeo.

Conclusión – Euskadi como polo espacial emergente

El espacio ya no es un dominio lejano: es un mercado industrial en expansión que abre oportunidades para territorios con tradición manufacturera. Euskadi, con su ecosistema de fabricación avanzada y sus centros de investigación en fabricación, tiene todos los ingredientes para convertirse en un polo emergente dentro de la cadena de valor espacial europea.

La apuesta exige visión a largo plazo y un compromiso de colaboración entre universidad, empresas y administración. El CFAA, con su modelo singular, puede ser el nodo estratégico que articule este esfuerzo.

El mensaje final es claro: el futuro del espacio también se fabrica aquí. La invitación queda abierta a la colaboración y a la inversión, para asegurar que Euskadi dé el salto definitivo hacia la nueva frontera industrial.

Referencias

[1] https://www.spacefoundation.org/2024/07/18/the-space-report-2024-q2/

[2] https://cfaa.eus/

[3] https://tedae.org/wp-content/uploads/2024/12/cifras-tendencias-2023.pdf

[4] https://www.esa.int/Enabling_Support/Space_Transportation/ESA_proves_new_technologies_to_power_future_launchers

[5] https://www.esa.int/Enabling_Support/Space_Engineering_Technology/Printing_a_telescope_for_space

[6] https://www.sirris.be/en/inspiration/esa-achieves-deepest-black-thanks-laser-texturing

[7] https://artificialintelligenceact.eu/

[8] https://defence-industry-space.ec.europa.eu/eu-space-act_en?prefLang=es

[9] Lesyk, D. A., Martinez, S., Pedash, O. O., Dzhemelinskyi, V. V., & Lamikiz, A. (2022). Porosity and surface defects characterization of hot isostatically pressed Inconel 718 alloy turbine blades printed by 3D laser metal fusion technology. MRS Advances, 7(9), 197-201. https://doi.org/10.1557/s43580-021-00187-x

[10] Tapia, E., Lopez-Novoa, U., Sastoque-Pinilla, L., & López-de-Lacalle, L. N. (2024). Implementation of a scalable platform for real-time monitoring of machine tools. Computers in Industry, 155, 104065. https://doi.org/10.1016/j.compind.2023.104065

11] Sáinz de la Maza García, Á., López de Lacalle Marcaide, L. N., & Martínez de Pissón Caruncho, G. (2025). Prestress Assisted Machining: achieving high surface integrity in thin wall milling. Results in Engineering, 105491. https://doi.org/10.1016/j.rineng.2025.105491

[12] https://ecss.nl/standards/

Álvaro Sáinz de la Maza García, ingeniero industrial e investigador en el CFAA.

Es graduado en ingeniería industrial y cuenta con dos másteres: uno en ingeniería industrial y otro en tecnologías aeronáuticas y máquina herramienta. Reconocido por su excelencia académica, ha recibido múltiples premios y becas, y se graduó con el mejor expediente de su promoción en el grado y ambos másteres. Actualmente, desarrolla su doctorado en ingeniería mecánica, centrado en técnicas avanzadas de fresado para el mecanizado de piezas esbeltas de pared delgada con alta precisión e integridad superficial.

Leonardo Sastoque Pinilla, investigador del CFAA. Doctor en Ingeniería de proyectos enfocado en el uso de herramientas de Inteligencia Artificial a la gestión de proyectos 4.0, Máster en dirección de proyectos europeos e ingeniero aeronáutico.

Está especializado en la gestión y desarrollo de proyectos de transformación digital e implementación de tecnologías 4.0.