Cuando la tensión se convierte en aliada del mecanizado de componentes críticos

Álvaro Sáinz de la Maza García y Gonzalo Martínez de Pissón Caruncho, del Centro de Fabricación Avanzada Aeronáutica (CFAA)

25/09/2025

Componentes aeronáuticos y espaciales

Los sistemas aeroespaciales son altamente complejos para garantizar el correcto funcionamiento de estos con una elevada fiabilidad y manteniendo la masa del conjunto lo más baja posible. En consecuencia, estos equipos están compuestos por un alto número de componentes, algunos de los cuales con geometrías complejas y materiales poco comunes. Hay multitud de elementos cuya fabricación, generalmente por mecanizado, es compleja, pero algunos de ellos suponen un verdadero reto, entre los que para el sector aeronáutico podemos diferenciar las estructuras aeronáuticas (figura 2a), los álabes independientes (figura 2b), los rotores con álabes integrados o blisks (figura 2c), y los impellers (figura 2d). En el ámbito espacial en cambio, los componentes más destacables son las estructuras ligeras (figura 2e), las antenas de comunicación (figura 2f) y los elementos de motores cohete (figura 2g).

El reto en el mecanizado de componentes críticos

Cuando se fabrican componentes críticos, es necesario considerar todas las posibles fuentes de problemas durante el propio proceso de fabricación y las consecuencias de este sobre la vida del componente en su uso. A diferencia de con otros bienes de consumo, en el sector aeronáutico (y más aún en el espacial), no es suficiente con contemplar los problemas más habituales, sino que hay que estar alerta a todos los posibles.

Los componentes críticos por lo general deben cumplir unos requisitos mecánicos muy concretos, sin posibilidad de fallo, y en numerosas ocasiones están en contacto directo con otros elementos también críticos. En consecuencia, la fabricación de estos está especialmente condicionada por los requisitos geométricos en forma de tolerancias muy estrechas (habitualmente por debajo de 5 µm en el caso del sector espacial) y de rugosidad superficial (generalmente en el entorno de 1 µm o menos), difíciles de alcanzar con la mayoría de máquinas, herramientas y operaciones disponibles.

Centrando las explicaciones en el sector aeroespacial, para complicar más aún la fabricación de componentes críticos, estos tienden a estar fabricados en materiales difíciles de conformar. En este sentido, destacan las aleaciones de titanio (utilizadas también en el sector médico para instrumentación y prótesis), las aleaciones termorresistentes base níquel o cobalto, y los aceros de muy alta resistencia y dureza. En los diseños más recientes de la industria aeronáutica, es cada vez más común encontrar componentes no metálicos, pudiendo ser tanto cerámicos como compuestos, que suponen un reto para su conformado.

Cuando los materiales dificultan la fabricación, en ocasiones es necesario recurrir a procesos no convencionales, como son el mecanizado electroquímico, la electroerosión o el uso de técnicas láser entre otros. También está creciendo el uso de la fabricación aditiva para la producción de estos componentes en geometrías prácticamente finales. Sin embargo, en la mayoría de casos, las operaciones de fresado son necesarias, ya sea para la fabricación completa o para operaciones de acabado (que también pueden realizarse con procedimientos abrasivos en algunos casos).

Finalmente, en el sector aeronáutico, y más aún en el espacial, es común que los componentes tengan geometrías altamente complejas y espesores extremadamente reducidos. En la figura 2 se muestran algunos ejemplos de estos componentes. En el caso de los álabes individuales de turbina, las superficies tienen una geometría determinada por la aerodinámica, manteniendo un espesor reducido, pudiendo ser inferior a 1 mm en todo el álabe. Otras geometrías, además de tener superficies complejas, tienen una forma global que dificulta el acceso con la herramienta, como son los blisks o los impellers, formados por un núcleo con álabes unidos solidariamente a este, y que son fabricados de un único bloque metálico. En el sector espacial en cambio, las geometrías tienden a ser más simples en cuando a su forma, pero dado que el coste de lanzamiento depende directamente de la masa, para reducir al máximo la masa de los satélites y otros equipos similares, sus estructuras y componentes mecánicos tienen paredes extremadamente delgadas y geometrías reticulares compuestas por finas barras que minimizan el uso de material.

Así, el fresado de componentes críticos del sector aeroespacial involucra un proceso de por sí complejo de arranque de viruta, con una geometría de pieza con superficies alabeadas y poco espesor en materiales difíciles de cortar, con unos requisitos extremadamente ajustados en términos de precisión y acabado superficial y en los que la integridad superficial es crítica.

Por eso, un solo álabe de turbina tiene un coste de hasta 30.000 €, un motor de avión completo puede superar los 30 millones de euros, y la estructura de un satélite puede variar desde pocos miles de euros en el caso de nanosatélites hasta decenas de millones de euros en los de mayor tamaño y complejidad.

Lo que la literatura científica dice

El mecanizado de componentes esbeltos de pared delgada, especialmente álabes de turbinas aeronáuticas es un problema bien conocido en el ámbito de la investigación, y durante los años, se han propuesto múltiples soluciones que tratan de reducir o evitar los principales problemas que surgen durante su mecanizado. La mayoría de estos se centran en dos ámbitos: el aumento de la rigidez de la pieza durante el mecanizado y la reducción de problemas vibratorios, y la mejora de la integridad superficial con la introducción de tensiones residuales de compresión en la superficie. Los principales métodos disponibles en la bibliografía científica se exponen a continuación:

- Modificar los parámetros de corte: ajustar los parámetros de operación, con ciertas limitaciones, puede reducir todo tipo de problemas, pero la productividad del proceso puede verse seriamente afectada.

- Utilizar sistemas de sujeción avanzados: modificar el método empleado para amarrar la pieza en máquina puede reducir de forma significativa las deformaciones de los componentes y la tendencia de estos a vibrar. En este sentido, es habitual mecanizar los álabes con un apoyo doble, por ambos extremos siempre que es posible.

- Uso de rigidizadores: si aun aplicando el método anterior, la pieza a mecanizar tiene una rigidez excesivamente reducida, es posible usar sistemas de rigidización. Estos pueden ser de diversa índole, y en general están diseñados para un componente concreto. Entre ellos destaca el uso de una pinza para el mecanizado de los álabes de blisks del fabricante Innoclamp [7]. En esta misma línea, para el fresado de grandes álabes (principalmente de turbinas para generación de energía eléctrica), es común el mecanizado con doble husillo (o pinch milling), en el que se emplean dos husillos contrapuestos para que las fuerzas de corte debidas a las dos herramientas se compensen y eviten las deformaciones del componente.

En cuanto a la mejora de la integridad superficial mediante la introducción de tensiones residuales de compresión en la superficie mecanizada, la opción más común es recurrir a una operación adicional tras el mecanizado, por la que mediante un tratamiento térmico (normalizado, recocido…) o mecánico (granallado, bruñido con bola, etc.) se reducen las tensiones residuales superficiales de tracción e incluso, se introducen estados tensionales compresivos. La principal limitación es que estos tratamientos superficiales posteriores al mecanizado añaden un coste adicional a la fabricación, y en piezas complejas con tolerancias muy estrechas y requisitos estrictos en cuanto a acabado superficial, pueden no ser adecuados.

Sin embargo, estos métodos resuelven únicamente unos problemas muy concretos, y en componentes específicos. Ninguno de ellos elimina al mismo tiempo problemas de deformaciones y vibraciones, y garantiza una adecuada integridad superficial. En consecuencia, en el CFAA hemos desarrollado un nuevo método que sí evita ambos problemas al mismo tiempo: el mecanizado asistido por tensiones o PAM.

El origen de la idea

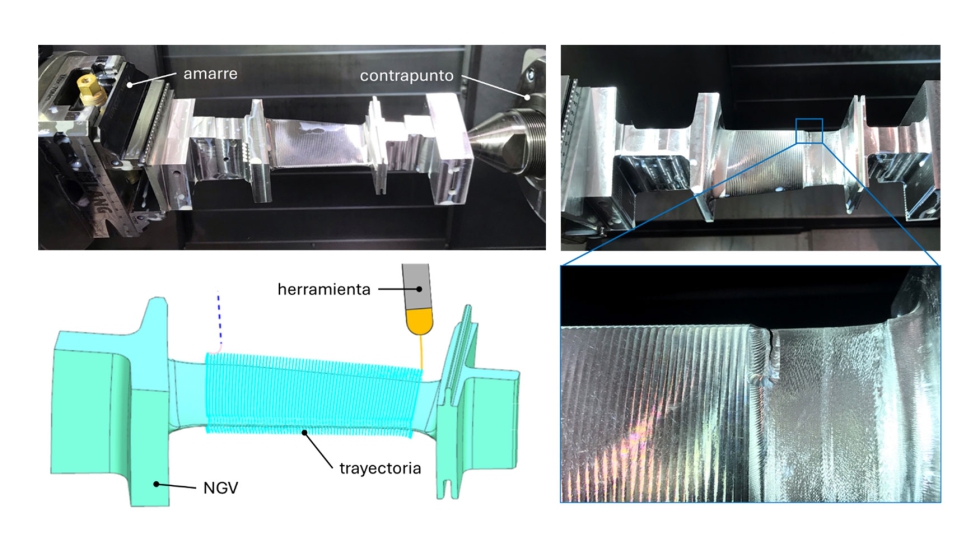

Durante las pruebas de mecanizado de un Nozzle Guide Vane (NGV) en el CFAA surgió el germen del concepto de Prestress Assisted Machining (PAM). Un NGV es una pieza tipo álabe perteneciente al estator de un motor aeronáutico; forma parte de la estructura fija y guía el flujo de aire entre etapas. Puede situarse tanto en la zona de turbina como en la de compresor; en este caso, se trataba de un NGV de compresor fabricado en aluminio para fines experimentales.

El objetivo era obtener un espécimen con calidad representativa. La operación más crítica era el mecanizado de acabado del perfil aerodinámico: una superficie cerrada y continua en tangencia y curvatura. En este caso, para reproducir esa geometría una máxima autoimpuesta era realizar la operación de acabado en una única trayectoria continua con fresa de bola (operación conocida comúnmente como copiado de bola), sin interrupciones ni retiradas puntuales.

Además, por pura lógica estructural, la trayectoria debía avanzar desde la zona de mayor voladizo hacia el plato de amarre. Al fin y al cabo, el álabe puede imaginarse como una viga en voladizo: cuanto más lejos del empotramiento se aplica una carga, mayor es la flexión que sufre; y si a medida que se mecaniza se va adelgazando la sección, la rigidez cae y la flexión se multiplica. Flexión significa desviación… y, en términos dinámicos, también vibraciones.

La exigencia de rugosidad era inferior a 0,8 µm, de modo que cualquier vibración quedaba completamente fuera de tolerancia. Y como no podíamos introducir elementos de sujeción intermedios (la herramienta habría tenido que esquivarlos, alterando la trayectoria sobre la superficie), la pieza era extremadamente vulnerable.

Para ganar rigidez decidimos introducir el contrapunto, un elemento clásico en operaciones de torneado (figura 3). La estabilidad del proceso mejoró: la pieza flectaba menos y la superficie vibraba menos. Sin embargo, apareció un nuevo problema: el contrapunto necesitaba aplicar una carga mínima de compresión de 10 kg para validar que estaba correctamente posicionado.

Diez kilos no son nada para una pieza grande… pero aplicada sobre una pared de apenas 1 mm de espesor, la cosa cambia. Bajo el efecto combinado de esa compresión y las fuerzas inevitables del proceso de corte, una de las piezas colapsó por pandeo y se rompió durante el mecanizado.

Fue justo en ese momento cuando surgió la pregunta que lo cambió todo:

¿Y si, en lugar de comprimir la pieza… la traccionáramos?

Una hipótesis simple, casi intuitiva: la tracción podía estabilizar la pieza, reduciendo su tendencia a vibrar, sin el riesgo de pandeo asociado a la compresión. Y así nació la semilla del concepto de Prestress Assisted Machining (PAM).

¿En qué consiste el PAM?

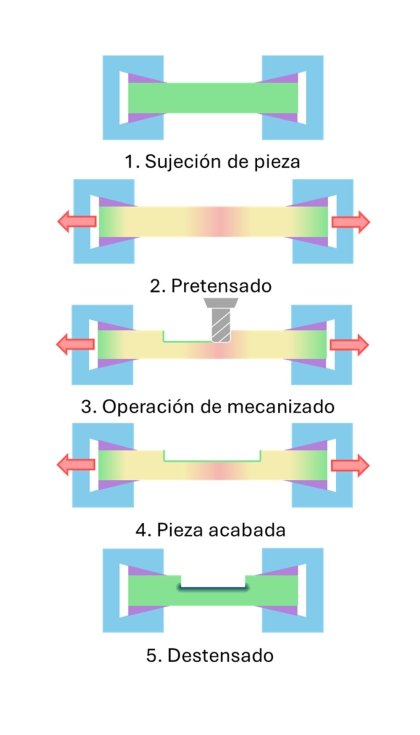

El mecanizado asistido por tensiones (Prestress Assisted Machining) o PAM por sus siglas en inglés es un novedoso método de fabricación desarrollado recientemente en el Centro de Fabricación Avanzada Aeronáutica (CFAA), parte de la Universidad del País Vasco (UPV-EHU), que consiste en realizar operaciones de mecanizado sobre un material de partida sometido a tracción. En realidad, el método es aplicable a diferentes estados tensionales, no solo a tracción pura, pero es este el caso que mayores beneficios aporta y que más directamente puede ser aplicado a nivel industrial. Los conceptos más básicos en los que se sustenta el mecanizado asistido por tensiones y que aquí se resumen de forma didáctica, fueron publicados por A. Sáinz de la Maza García, et al. como parte de esta investigación en [8], y el método está siendo protegido mediante patente (EP24382769.8).

Para aplicar este método (figura 4) es necesario sujetar el material de partida en máquina utilizando un utillaje que permita introducir el estado tensional deseado. Posteriormente, se aplica la fuerza externa conveniente (generalmente una tracción), y se mantiene esta durante la operación de mecanizado que confiera al material la geometría del componente. Una vez finalizada la operación, ya con el componente mecanizado, se libera la fuerza externa y se suelta el componente de su sistema de amarre.

Las ventajas ofrecidas por el mecanizado asistido por tensiones se basan en el aprovechamiento de diversos fenómenos físicos que se producen al traccionar el material, entre los que destaca el fenómeno de rigidización tensional y que se exponen a continuación.

La rigidización tensional consiste en que cuando se aplica una tracción longitudinal sobre un componente esbelto (de gran longitud frente a su sección), la rigidez transversal aumenta. Este fenómeno afecta en general a componentes cuya rigidez transversal es mucho menor que la longitudinal, siendo los esbeltos un caso particular. La rigidización tensional puede verse de forma sencilla aplicando una fuerza transversal a una cuerda o un cable que esté traccionado y compararlo con la situación equivalente sin traccionar. Cuando se aplica una tracción, la deformación lateral sufrida ante una misma fuerza es menor, indicando una mayor rigidez.

En general, cuando se piensa en la rigidización tensional, el ejemplo del cable se considera adecuado, pero tomado como un fenómeno estático su interés para el PAM es solo parcial. El aumento de la rigidez como consecuencia de las fuerzas longitudinales también tiene un efecto en la dinámica del componente, aumentando las frecuencias naturales de este. Es precisamente el fenómeno dinámico el que permite afinar los instrumentos musicales de cuerda; cuando se afina una guitarra o un piano, si se tensa una de sus cuerdas, el sonido producido es más agudo, gracias a que aumentar la tracción incrementa la rigidez y, con ella, la frecuencia natural de la cuerda.

Aplicado al mecanizado, usar PAM con componentes esbeltos reduce las deformaciones debidas a las fuerzas de corte, produciendo componentes con menores errores geométricos. Además, poder controlar las frecuencias naturales sin más que ajustar la fuerza de tracción aplicada nos da la posibilidad de evitar problemas vibratorios producidos por el golpeo de los filos de la herramienta de corte, sin necesidad de modificar los parámetros de operación que reducirían la productividad del proceso. Disminuir las vibraciones por un lado tiende a alargar la vida útil de las herramientas, y por otro, produce un mejor acabado superficial en el componente mecanizado.

Si bien es cierto que traccionar el componente reduce las deformaciones debidas a las fuerzas de corte mejorando la precisión del mecanizado, aplicar una fuerza en la pieza, produce otras deformaciones que alejan la geometría de la teórica. Sin embargo, estas deformaciones no dependen de la operación de mecanizado, no están influenciadas por la herramienta, únicamente por la geometría de la pieza en cada instante, de forma que resulta sencillo calcular la deformación en cada punto de la superficie para compensar las trayectorias seguidas por la herramienta. Como se explica con más detalle en la sección de resultados, cuando la profundidad de pasada es reducida (operaciones de acabado), la deformación introducida por el PAM es mucho menor que la reducción en la debida a las fuerzas de corte, mejorando significativamente la precisión del mecanizado sin necesidad de correcciones.

Otro fenómeno físico aún más interesante si cabe es el efecto que tiene la tracción durante la operación de mecanizado en las tensiones residuales de la superficie mecanizada. Cualquier operación de mecanizado de un material dúctil produce una deformación plástica en la superficie que permite arrancar el material de la pieza en forma de viruta. La profundidad a la que existe deformación plástica depende de la operación realizada y de las condiciones de corte, pero a grandes rasgos, puede considerarse que es una fina capa bajo la superficie, en la que además de las deformaciones, se produce un intenso calentamiento debido a la rápida deformación del material y al rozamiento de este con la herramienta. La deformación plástica por lo general tiende a introducir tensiones residuales de compresión en dicha capa superficial, mientras que el efecto térmico tiende a que estas sean de tracción, dando a un perfil que en la mayoría de los casos tiene un fuerte pico de tracción en la superficie, seguido de compresión a una mayor profundidad.

Las tensiones residuales pueden ser peligrosas para el material por diversas razones, pero la principal para componentes críticos sometidos a cargas variables, como son las estructuras y los motores aeronáuticos, está relacionada con la vida a fatiga del material. Cuando un material está sometido a cargas (térmicas y/o mecánicas) variables puede aparecer fatiga. Esta es predominante en aplicaciones con cargas cíclicas, siendo las bielas de los motores de combustión el ejemplo más visual, en las que cada ciclo de carga produce un daño acumulativo, que promueve la aparición y el crecimiento de grietas hasta que finalmente se produce la rotura del componente. La fatiga se considera uno de los modos de fallo más peligrosos, especialmente en componentes críticos por producir una rotura repentina; el crecimiento de las grietas es progresivo, pero estas suelen ser difíciles de detectar al no producir deformaciones significativas, y al llegar a un tamaño crítico de grieta, esta se propaga rápidamente produciendo una rotura frágil en un solo ciclo de carga, sin que pueda ser detectado previamente con facilidad. Para evitar este tipo de roturas, los componentes críticos del sector aeronáutico, partiendo de un diseño adecuado y una cuidadosa fabricación, son inspeccionados frecuentemente en busca de grietas para que todos volemos seguros.

La propagación de grietas se produce predominantemente cuando sobre el material se aplican tensiones de tracción, que tienden a abrir las grietas propagándolas, frente a las de compresión que las cierran evitando la propagación (nota: las tensiones de compresión no hacen retroceder la grieta, solo la mantienen en su estado previo, sin que esta avance). En consecuencia, si el material parte de un estado de tensiones residuales previo a los ciclos de carga, estas se combinan con las tensiones debidas a la carga variable. Así, si las tensiones residuales de partida son de tracción, el daño provocado por los ciclos de carga es mayor (tensiones resultantes más de tracción), mientras que, si las tensiones residuales son compresivas, el avance de las grietas es más lento.

La fase de iniciación de grietas (que posteriormente se propagarán), es muy lenta, por eso, la fatiga se produce alrededor de defectos del material. Estos defectos pueden ser muy variados, tanto de la estructura interna del material, como de la geometría de este. En relación a la geometría, es común la iniciación de grietas en la superficie de los componentes, ya que esta tiene pequeños defectos de fabricación y una cierta rugosidad, que pueden actuar como pequeñas grietas. Además, en la superficie, las tensiones son máximas cuando las cargas aplicadas son de flexión, por ejemplo, de modo que el efecto de la fatiga en ella es mayor. En componentes críticos, los defectos superficiales se minimizan con una inspección del componente final y utilizando procesos de mecanizado muy controlados seguidos en ocasiones por operaciones de acabado. Sin embargo, toda pieza real tiene defectos y rugosidad, siendo la superficie la principal responsable de fallos por fatiga del material.

Combinando el efecto de la superficie con el de las tensiones residuales sobre la vida a fatiga de los componentes, se llega a la conclusión de que interesa tener tensiones residuales de compresión principalmente en la superficie, o que al menos estas no sean de tracción. En la mayoría de casos, esto se consigue con tratamientos térmicos (recocido o tratamiento de liberación de tensiones entre otros), o mecánicos (granallado, bruñido, etc.).

Cuando la pieza se mecaniza bajo tracción (usando PAM), antes de liberar la tensión aplicada, la mayor parte del material está sometido a la tracción externa, inafectado por el mecanizado, mientras que la superficie tiene un perfil de tensiones que depende del proceso de corte, no estando condicionado por la tracción. Si no se hubiese traccionado la pieza, el perfil de tensiones residuales dejado por el mecanizado sería el final en el componente, y en la mayoría de los casos es perjudicial frente a la fatiga. Cuando se usa PAM en cambio, liberar la tracción externa produce un acortamiento de todo el componente, recuperando un estado de tensión nula en el material. Sin embargo, como las tensiones en la superficie son diferentes, la liberación de la tracción arrastra esta capa superficial con el material a mayor profundidad, introduciendo en ella tensiones residuales de compresión que se suman a las que hubiese dejado el mecanizado. Así, si las tensiones residuales iniciales en la superficie eran de tracción, en función de la tracción aplicada al componente, estas pueden verse reducidas o, compensadas y convertidas en tensiones residuales compresivas. Dado que las tensiones residuales originadas por la operación de arranque de viruta son de pequeña magnitud frente al límite elástico del material, en la mayoría de casos es posible aumentar la tracción aplicada resultando en tensiones residuales de compresión, que pueden alargar significativamente la vida de trabajo del componente.

Este efecto puede entenderse haciendo un símil con el hormigón pretensado. El hormigón pretensado se fabrica vertiendo hormigón sobre una armadura con barras sometidas a tracción. Cuando se completa el fraguado, la armadura es liberada de la tracción e introduce una fuerte compresión en el hormigón durante su recuperación elástica. Al igual que sucede en los metales con el fenómeno de fatiga, en materiales frágiles, las tensiones de compresión no suelen ser críticas, mientras que las de tracción producen grietas que promueven la fatiga o que producen la fractura instantánea de materiales frágiles. Dado que el hormigón no soporta bien esfuerzos de tracción, si este está comprimido (para lo que la armadura debe quedar bajo tracción), es necesario alcanzar un cierto nivel de tensión (generalmente por encima de su tensión esperada en uso) para que el hormigón se vea sometido a tracción.

Finalmente, dado que la tracción inicial acerca todo el material del componente a su tensión de fluencia, durante la operación de mecanizado, se esperaría necesitar una menor tensión adicional para producir el arranque de la viruta. Esta hipótesis es demasiado simple ya que la distribución de tensiones alrededor del filo de corte es compleja y, para operaciones de fresado, taladrado o similares, la herramienta (y con ella los filos), está girando. A pesar de ello, como se indica en la sección correspondiente a los resultados, se ha visto experimentalmente que este fenómeno se cumple, al menos en los casos estudiados) al usar PAM. Reducir las fuerzas de corte es interesante tanto desde el punto de vista de aumentar la vida útil de la herramienta como de disminuir el consumo eléctrico del husillo de la máquina. En ambos casos, el efecto está directamente relacionado con producir un proceso más sostenible desde el punto de vista medioambiental. Los ensayos realizados no son suficientes en este sentido, pero como consecuencia de la disminución de las fuerzas hay claros indicios de una reducción en el desgaste de las fresas, efecto que se está estudiando actualmente con mayor detalle.

Primeros ensayos y resultados

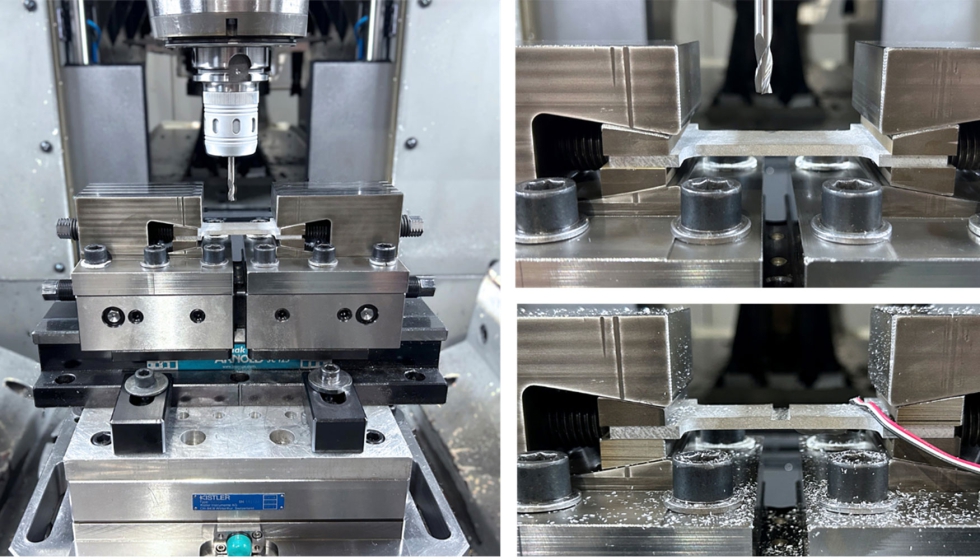

Durante el desarrollo a nivel de laboratorio de la idea del PAM, se han realizado múltiples ensayos en probetas planas de diversos espesores fabricadas en aluminio Al7075-T651. El sistema utilizado para traccionarlas durante el mecanizado ha consistido en una mordaza mecánica sobre la que se han instalado unos utillajes especialmente diseñados para este propósito basados en un amarre por cuñas, que permite traccionar elementos tipo chapa sin que se produzcan deslizamientos indeseados. La figura 5 muestra una imagen del montaje en máquina de la mordaza con una probeta instalada sobre una mesa dinamométrica empleada para analizar las fuerzas durante la operación, en este caso, de ranurado transversal.

La mayoría de ensayos llevados a cabo en esta investigación inicial han consistido en ranurados transversales a la tracción aplicada, con una fresa frontal, pero para estudiar su posible aplicabilidad a geometrías más complejas de componentes reales, también se han realizado algunos ensayos con fresas de punta esférica, generando al igual que en los primeros una ranura transversal en la pieza, pero mecanizada por copiado con bola en este segundo caso.

Los resultados principales identificados en estos ensayos se resumen de forma abreviada a continuación:

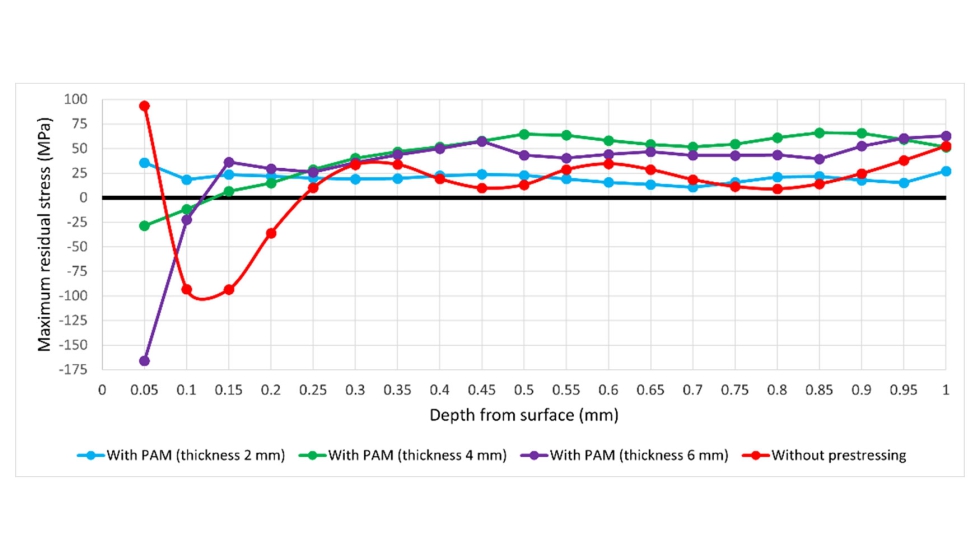

1. Como se esperaba, el perfil de tensiones residuales tras el mecanizado convencional tenía un fuerte pico de tracción en la superficie, seguido por una compresión a mayor profundidad. Al usar PAM en cambio, dicho pico de tracción se ha reducido e incluso compensado hasta convertirlo en compresión superficial, muy beneficiosa frente a la fatiga. Como se muestra en la figura 6, correspondiente a los ensayos de ranurado, en las probetas de mayor espesor el PAM tiene más influencia en las tensiones residuales, como consecuencia de que la fracción de la sección que no está afectada por el mecanizado es mayor que con menores espesores de pieza.

Para los ensayos realizados mediante copiado con bola, el mecanizado sin traccionar la pieza ya ha resultado en tensiones residuales compresivas en la superficie, pero la aplicación del PAM ha permitido aumentar considerablemente este valor, de unos 78 MPa de compresión hasta los 186 MPa.

A modo de conclusión en relación a las tensiones residuales en la superficie, se puede afirmar que, para un mecanizado tradicional, estas dependen de la operación realizada, las condiciones de corte, la herramienta usada y el material de pieza, pero no del espesor del componente. Al aplicar PAM en cambio, el estado de tensiones residuales final depende también del espesor de pieza y de la magnitud de la fuerza aplicada. También se prevé una diferencia apreciable en las tensiones residuales finales al modificar la dirección de la tracción respecto a la de corte durante la operación de mecanizado.

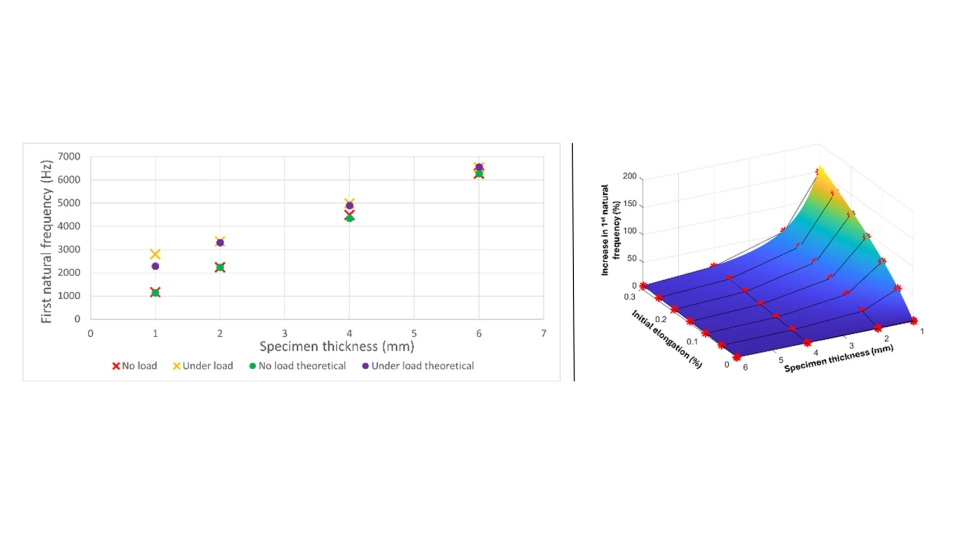

2. En cuanto al efecto de rigidización tensional, se ha verificado experimentalmente el aumento de la rigidez de la pieza aprovechando la variación de las frecuencias naturales, habiendo obtenido los resultados de la figura 7, en la que se muestra un aumento significativo en la primera frecuencia natural del componente pretensado, superando el 150% de incremento en las probetas más delgadas, de 1 mm de espesor. Este efecto, como era de esperar es especialmente interesante en los componentes más delgados, con menores frecuencias naturales y con un mayor aumento en la rigidez transversal debido a la tracción longitudinal.

3. Principalmente como consecuencia directa de la reducción en las vibraciones al variar las frecuencias naturales, al utilizar PAM, en la mayoría de los ensayos, se ha detectado una ligera mejora en la rugosidad, como se muestra en la figura 8, siendo menor el efecto en los casos de copiado con bola, menos tendentes a vibrar.

![Figura 8. Rugosidad Ra de probetas mecanizadas con y sin PAM. Fuente: [8] Figura 8. Rugosidad Ra de probetas mecanizadas con y sin PAM. Fuente: [8]](https://img.interempresas.net/fotos/5245809.jpeg)

Más allá de los valores numéricos, se ha comprobado que al utilizar PAM, el acabado superficial sufre una clara mejora visual, dando lugar a una superficie significativamente más uniforme, como se muestra en la figura 9.

![Figura 9. Comparación del acabado superficial de una probeta mecanizada con PAM (izquierda) y una sin tracción aplicada (derecha). Fuente: [8]... Figura 9. Comparación del acabado superficial de una probeta mecanizada con PAM (izquierda) y una sin tracción aplicada (derecha). Fuente: [8]...](https://img.interempresas.net/fotos/5245810.jpeg)

Para cuantificar numéricamente este efecto visualmente claro, se ha graficado en la figura 10 el histograma del perfil de rugosidad, mostrando una diferencia notable entre usar PAM o no hacerlo. Al emplear PAM, la desviación estándar para una pareja de probetas (de 2 mm de espesor), ha pasado de 4,49 µm a 2,16 µm, lo que indica que la frecuencia de aparición de grandes picos o grandes surcos es significativamente menor al utilizar el método propuesto.

![Figura 10. Histograma del perfil de rugosidad de una probeta mecanizada con PAM y otra sin PAM. Fuente: [8] Figura 10. Histograma del perfil de rugosidad de una probeta mecanizada con PAM y otra sin PAM. Fuente: [8]](https://img.interempresas.net/fotos/5245811.jpeg)

4. Tal como se intuía, aplicar una tracción durante el mecanizado, provoca un cambio en la geometría de la pieza a medida que se avanza con la operación, dando lugar a una pieza final con ligeros errores geométricos. Estos, se deben principalmente al efecto de eliminar material sometido a la tracción aplicada, que tiende a curvar la pieza hacia la herramienta. Cuando se mecaniza sin tracción en cambio, el error geométrico se debe mayoritariamente a la baja rigidez de la pieza en relación a las fuerzas de corte. Esta diferencia provoca que el error identificado al usar PAM sea fácilmente predecible (su dependencia en las fuerzas de corte es pequeña) y corregible, a diferencia de lo que sucede en el mecanizado tradicional. La figura 11 muestra un ejemplo de este error en una de las probetas (de 2 mm de espesor con 1 mm de profundidad de pasada) mecanizadas bajo tracción.

![Figura 11. Error geométrico inducido por la tracción aplicada. Fuente: [8] Figura 11. Error geométrico inducido por la tracción aplicada. Fuente: [8]](https://img.interempresas.net/fotos/5245813.jpeg)

Es conveniente destacar que el fenómeno anterior se hace más patente cuanto mayor sea la profundidad de pasada en relación al espesor de pieza, es decir, cuanto más material traccionado se elimine de la sección de forma asimétrica (solo por un lado del componente). De hecho, en los ensayos de copiado con bola, donde la profundidad de pasada se ha reducido a tan solo 0,3 mm, el error final del componente es notablemente menor que el obtenido sin traccionar el componente, como se muestra en la comparativa de la figura 12. Además de reduciendo la profundidad de pasada (por ejemplo, en operaciones de acabado), se puede evitar la aparición de este tipo de error geométrico mecanizando ambas caras opuestas del componente, para que las deformaciones inducidas se compensen. Un ejemplo de componente en el que mecanizar toda su superficie evitaría este tipo de problemas (que son acrecentados por las tensiones residuales de compresión introducidas en la superficie), son los álabes de turbina aeronáutica.

![Figura 12. Comparación del error geométrico en operaciones de copiado con bola con y sin usar PAM. Fuente: [8] Figura 12. Comparación del error geométrico en operaciones de copiado con bola con y sin usar PAM. Fuente: [8]](https://img.interempresas.net/fotos/5245814.jpeg)

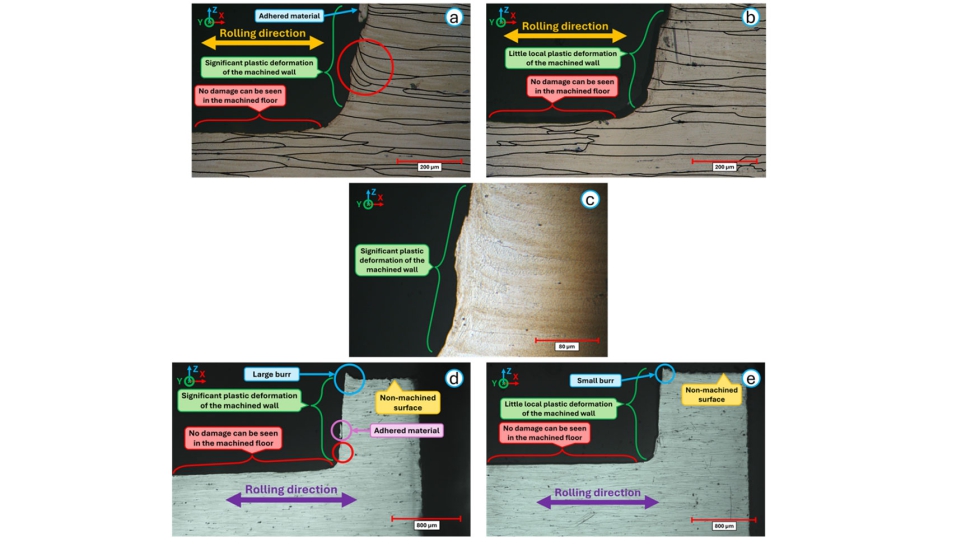

5. En aplicaciones de alta responsabilidad, además de a los aspectos anteriores, se presta mucha atención a la integridad microestructural del material. En este sentido, se han realizado múltiples análisis, pero los resultados más importantes se resumen en la figura 13, en la que las imágenes a), c) y d) se corresponden con una probeta mecanizada sin traccionar, mientras que las imágenes b) y e) son de su equivalente mecanizada bajo tracción.

En ninguna de las probetas se aprecia gran daño en la estructura, pero gracias a la rigidización tensional, con PAM sí se aprecia una reducción en la deformación de los granos del material cerca de las paredes verticales generadas en el ranurado. Adicionalmente, al mecanizar sin traccionar, se ha visto adhesión en varios puntos del material, mientras que mecanizando bajo tracción esto no ha sucedido. Finalmente, un aspecto importante, especialmente en algunas aplicaciones, es la generación de rebaba durante la operación de arranque de viruta. Por lo general, en caso de aparición de rebaba, esta debe ser eliminada en posteriores operaciones, pero como puede apreciarse al comparar las imágenes d) y e) de la figura 13, al utilizar PAM, la magnitud de la rebaba ha disminuido de forma considerable (en torno al 43%), como consecuencia de la mayor rigidez.

6. Finalmente, se ha comprobado la hipótesis de una reducción en las fuerzas de corte al partir de un material ya más próximo a su tensión de fluencia, pero no se han alcanzado resultados concluyentes, aunque sí existen indicios de una posible reducción de estas para algunas operaciones de mecanizado.

A la vista de los resultados obtenidos en los ensayos realizados, se puede afirmar con seguridad que la aplicación del PAM a nivel industrial supondría una ventaja competitiva al permitir fabricar componentes complejos garantizando una elevada integridad superficial de una manera más sencilla que usando métodos clásicos.

Considerando que la introducción de tensiones residuales de compresión en la superficie solo es interesante para la superficie final del componente (no para las generadas en las sucesivas pasadas de desbaste que son eliminadas posteriormente), al igual que sucede con la precisión geométrica y teniendo en cuenta que en operaciones de acabado la profundidad de pasada es reducida (dando lugar a menores deformaciones debidas al descentramiento de la carga externa), la aplicación del PAM en operaciones de fresado tiene especial interés en la etapa de acabado. Además, en esta fase final del mecanizado, la mayor parte del material sobrante ya ha sido eliminada y, por tanto, el espesor de las paredes es menor que durante el desbaste, reduciendo su rigidez y promoviendo problemas vibratorios y de deformaciones que el PAM puede evitar.

Mirando el futuro y a nuestra industria

El PAM como método para la fabricación de componentes críticos ha mostrado un futuro prometedor, pero todavía está en investigación en el CFAA. Si los resultados sobre componentes reales y con las operaciones avanzadas necesarias, son similares a los obtenidos hasta este momento en probetas de laboratorio, la expansión del PAM a algunos componentes podría ser prácticamente inmediata, entre los que se encuentran los álabes independientes de turbinas aeronáuticas, piezas esbeltas de satélites y prótesis médicas, mientras que su aplicación a otras geometrías, como son los blisks es más complicada.

En este artículo, el uso del PAM se ha centrado principalmente en componentes del sector aeroespacial por ser el que más directamente puede aprovecharse de él, pero es importante destacar que una vez desarrollado a un nivel industrial suficiente, su aplicación es interesante en otros sectores como las prótesis médicas, que tienden a fallar por fatiga, el sector de la energía y la fabricación de componentes de automoción, entre otros. Para llegar a este punto de madurez tecnológica, actualmente se está llevando a cabo un doctorado directamente centrado en el desarrollo del PAM.

Esta tecnología, combinada con otros avances que están siendo investigados al mismo tiempo en diversos sectores relacionados con la fabricación, puede ser el impulso necesario para que la industria de máquina herramienta, aeronáutica y espacial vasca y española en su conjunto, despegue hacia una mayor competitividad.

Referencias

[1] Aarti Bagekari. Aerospace market report 2025 (global edition). Cognitive market research, julio 2025. https://www.cognitivemarketresearch.com/aerospace-market-report

[2] TEDAE. Las industrias de Defensa, Seguridad, Aeronáutica y Espacio facturan 13.900 millones de euros en 2023 y recuperan los niveles prepandemia. Noviembre 2024. https://tedae.org/notas-de-prensa/las-industrias-de-defensa-seguridad-aeronautica-y-espacio-facturan-13-900-millones-de-euros-en-2023-y-recuperan-los-niveles-prepandemia/

[3] Vision Wide. Industries applications – Aerospace. https://www.visionwide-tech.com/en/work_16.html

[4] JEC Composites. Cylindrical lattice structures for satellite applications. Marzo 2021. https://www.jeccomposites.com/news/spotted-by-jec/cylindrical-lattice-structures-for-satellite-applications/?news_type=applications, business, process-manufacturing&end_use_application=aerospace&process=autoclave, hand-lay-up

[5] Goimek. Goimek pone rumbo a júpiter para participar en la misión exploratoria Juice. Abril 2023. https://www.goimek.com/es/sala-de-prensa/Goimek_pone_rumbo_a_jupiter_para_participar_en_la_mision_exploratoria_juice

[6] Blue Origin. Blue Origin engines. https://www.blueorigin.com/es-MX/engines

[7] Innoclamp GmbH. Blisker. https://www.innoclamp.de/blisker

[8] A, Sáinz de la Maza García, et al. Prestress Assisted Machining: achieving high surface integrity in thin wall milling. Results in Engineering (26), junio 2025. Doi: https://doi.org/10.1016/j.rineng.2025.105491