Modelos de datos en brochado: mejorar la vida útil de herramienta de alto valor mediante la predicción de desgaste y la planificación del reafilado

A. del Olmo; G. Martínez de Pissón; y L.N. López de Lacalle, del departamento de Ingeniería Mecánica de la Universidad del País Vasco (UPV/EHU) y del Centro de Fabricación Avanzada Aeronáutica (CFAA), de la Universidad del País Vasco (UPV/EHU)

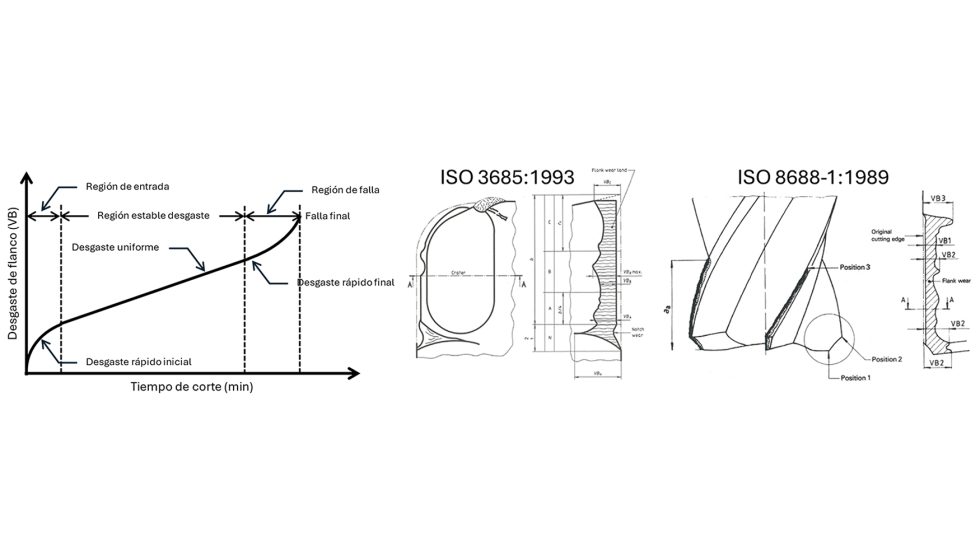

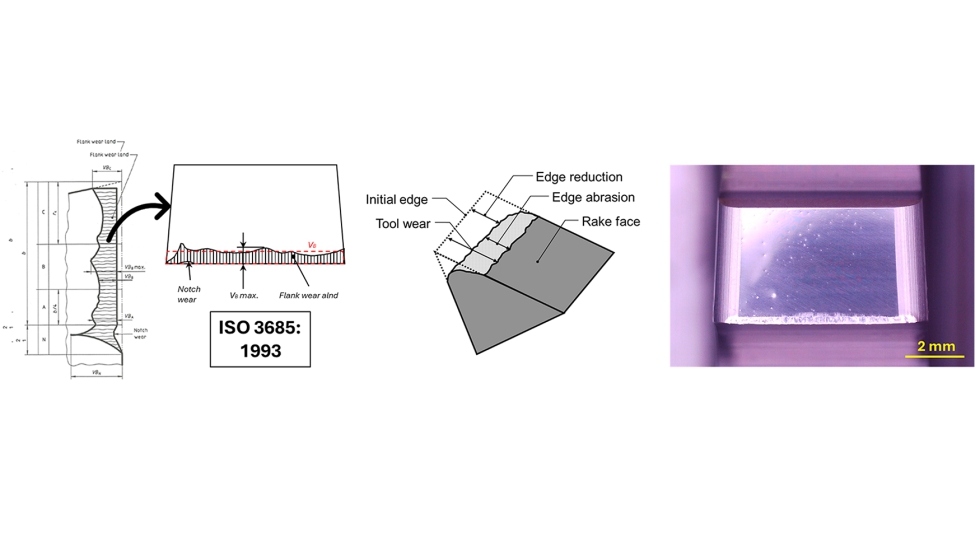

27/06/2025El sector del mecanizado enfrenta varios retos de cara a la mitad de esta década. La inestabilidad geopolítica y las tensiones internacionales han puesto en evidencia la fragilidad del suministro de materias primas esenciales, afectando directamente a la fabricación de bienes industriales. El aumento del coste de materiales como el acero y la escasez de recursos críticos como el cobalto, fundamental en la fabricación y uso de herramientas de corte, suponen un riesgo para la continuidad y competitividad de muchas empresas del sector. A esto se suman las crecientes exigencias en materia de sostenibilidad: la presión por reducir la huella de carbono y avanzar hacia una economía circular exige una transformación en los procesos productivos. Esta perspectiva está llevando a la industria del mecanizado a replantearse sus prácticas de trabajo, como condiciones de corte, uso de refrigerantes y ciclos de mecanizado, con un enfoque centrado en la prolongación de la vida útil de las herramientas de corte, dado que estas pueden suponer hasta un 20-25% del precio de fabricación de una pieza. Las herramientas de corte tienen una vida útil limitada, los filos se deteriora progresivamente debido al rozamiento, la alta temperatura y la presión ejercitada durante el contacto herramienta-pieza. Por ello, las herramientas deben ser reemplazadas continuadamente para garantizar la calidad del proceso. Para determinar el nivel de desgaste admisible, existen normas estandarizadas como la ISO 3685 o la ISO 8688, que establecen criterios técnicos para evaluar el estado de las herramientas de corte. Uno de los parámetros más utilizados es el desgaste de flanco (VB), que permite valorar la condiciones o estado de la herramienta. Generalmente, se considera un límite de desgaste medio uniforme de VB = 0,3 mm; en casos más extremos, el valor puede llegar a un máximo de VB = 0,5 mm en una zona aislada, en caso de rotura la herramienta queda invalidada, pero esto es algo que se busca evitar.

Controlar la evolución del desgaste es esencial para determinar cuántos ciclos puede soportar una herramienta bajo sus condiciones de corte sin comprometer la integridad de la pieza. En mecanizado, se busca identificar el punto en que la herramienta deja de producir piezas conformes, ya que generalmente se desechan tras un solo uso, priorizando la maximización del rendimiento, sin contemplar un posible reacondicionamiento. No obstante, el desgaste es solo una pérdida de material en el filo de corte, sucedido por rozamiento entre herramienta y pieza, por lo que, si no hay rotura, la herramienta puede reacondicionarse fácilmente para su reutilización mediante un siempre cepillado o pulido. Por ejemplo, en la operación de rectificado, las herramientas son retalladas (diamantado) tras perder su poder de corte, garantizando siempre la calidad del proceso y prolongando la vida de la herramienta. A pesar de que en el mecanizado convencional estas prácticas no son habituales, principalmente debido a la falta de control del desgaste y al alto costo de recuperación frente a la compra de una herramienta nueva, existen procesos como el brochado, donde el reacondicionamiento es muy viable debido al elevado coste de las herramientas de corte. Esto se debe a su geometría compleja, altas exigencias de calidad y mayor consumo de material, lo que implica una inversión inicial elevada que podría amortizarse para mejorar el rendimiento del proceso.

Por lo tanto, el reto principal consiste en identificar el punto óptimo de desgaste para el cambio y refilado de la herramienta de corte de manera efectiva, lo que implica la necesidad de una monitorización precisa del proceso, que recoge información relevante para evaluar la condición de la herramienta de corte durante el proceso. Esto podría parecer algo complicado, con las técnicas tradicionales de supervisión manual, pero gracias al desarrollo tecnológico de la Industria 4.0; en especial a la mejora en la capacidad de adquisición de datos de sensores sensibles y a la generación de bases de datos masivas en la nube, ahora es posible recopilar y analizar grandes volúmenes de datos en tiempo real para el control de procesos complejos. Este conocimiento ha permitido nutrir el desarrollo de modelos de datos predictivos, que emergen como una solución potencial para optimizar el control del desgaste de las herramientas sin incurrir en técnicas de medición de desgaste de manera manual. En este contexto, el presente artículo aborda el desarrollo y aplicación de modelos de datos de asistencia aplicados al proceso de brochado, con el objetivo de predecir y controlar el desgaste de las herramientas de brochado de alto valor y planificar de forma óptima su reacondicionamiento dentro proceso de mecanizado. Esta estrategia busca maximizar la utilidad de los recursos materiales, mejorar la eficiencia del proceso y reducir los costes asociados a paradas inesperadas por desgaste excesivo o posible rotura de herramienta y aumentar el rendimiento de las herramientas.

Brochado: proceso, desgaste y estrategias de monitorización

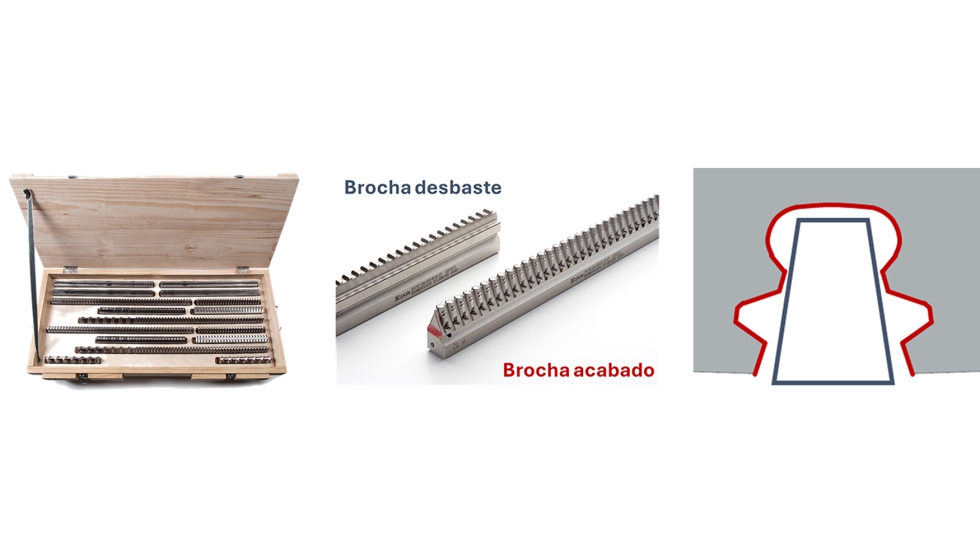

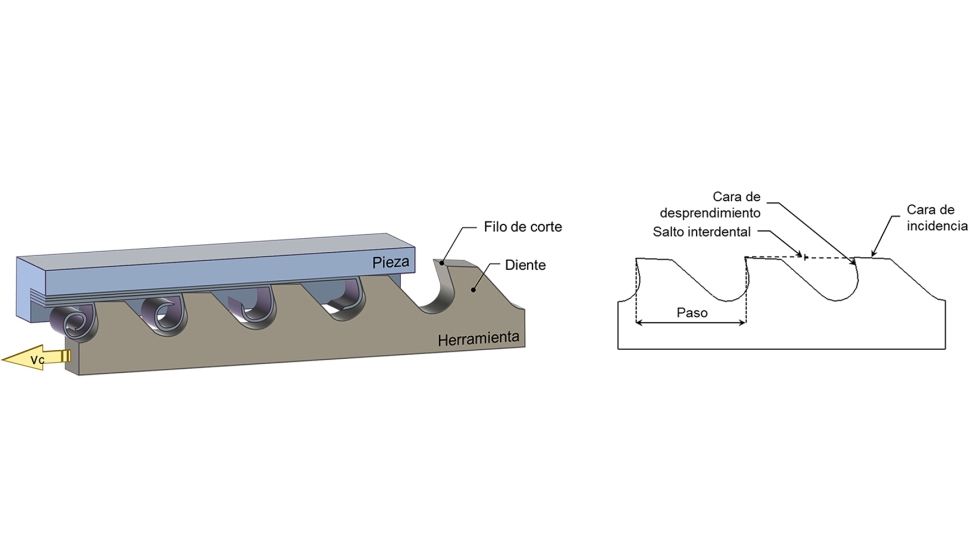

El brochado es un proceso de mecanizado ampliamente utilizado para fabricar piezas con perfiles complejos que requieren de alta precisión dimensional (IT6/IT7), excelente integridad superficial (Ra = 0,8 µm) y alta repetibilidad. A diferencia de otros procesos como el fresado o el torneado, el brochado se caracteriza por su rigidez y por ser capaz de realizar operaciones de desbaste y acabado en una sola pasada lineal, lo que reduce considerablemente los tiempos de mecanizado. El principal distintivo del proceso de brochado es la herramienta de múltiples filos denominada brocha. La brocha es una serie longitudinal de dientes dispuestos geométricamente sobre una barra o eje, donde la altura de cada diente aumenta unos micrómetros con respecto al anterior, de ese modo la herramienta elimina material progresivamente a lo largo del movimiento lineal.

Cada herramienta se diseña específicamente en función de la geometría que se desea generar, desde ranuras de cola de milano hasta ranuras tipo firtree. Se tratan de herramienta de gran envergadura, donde, a excepción de la velocidad de corte, todos los parámetros del proceso de corte, como la profundidad de pasada o ángulos de corte, están implícitos en el propio diseño de la herramienta, por lo que su fabricación supone un coste inicial mayor en comparación a otro tipo de herramientas de corte. En cierto modo, la condición de la herramienta garantiza la correcta ejecución del proceso. Sin embargo, la interacción continua entre el filo de corte y el material mecanizado ocasiona una degradación o perdida del material en el filo de corte, conocida como desgaste, que perturba las condiciones del proceso, por cambiar la micro geometría de la herramienta. Aunque el uso de líquidos refrigerantes, como taladrinas o aceites puros, puede retrasar su aparición, este desgaste termina por manifestarse y es algo que se debe controlar.

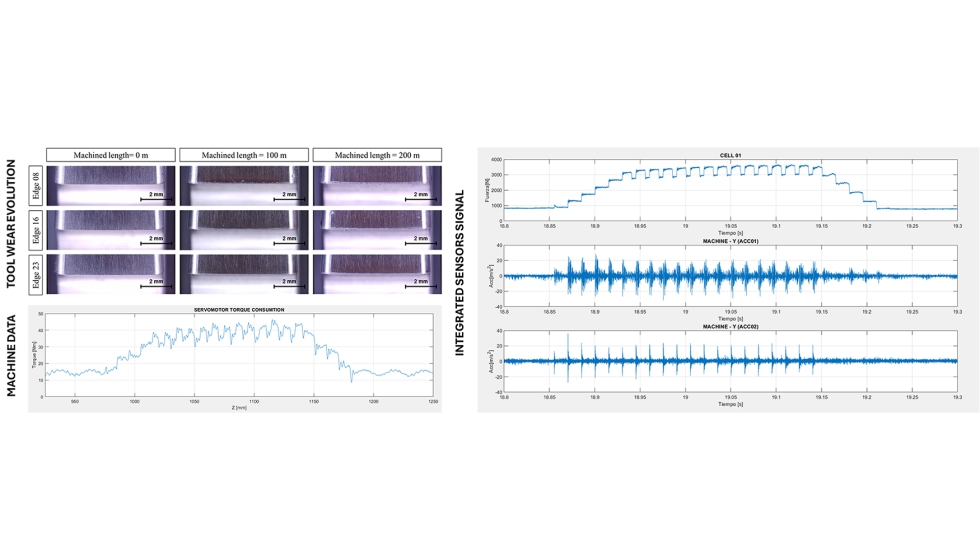

Por lo tanto, la condición de la herramienta, su valor de desgaste o la cantidad de roturas, determina directamente la calidad del proceso de corte, ya que de ella dependen la precisión dimensional, la calidad superficial y la estabilidad del mecanizado. Por esta razón, se implementan sistemas de monitorización para detectar anomalías en el proceso debido a la aparición de desgaste excesivo y así evitar su propagación. Estos sistemas permiten la detección temprana de variaciones en los parámetros clave de corte, como la fuerza, vibraciones, temperatura o, consumo de potencia, y relacionarlos directamente con el estado del filo de corte.

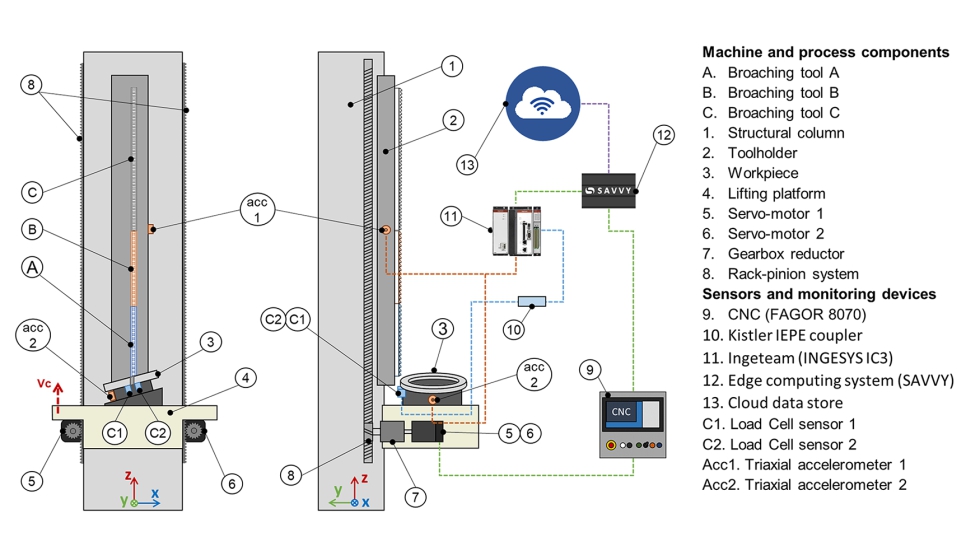

La monitorización se puede realizar mediante la adquisición de datos proporcionados por la propia máquina o mediante la integración de sensores embebidos a un sistema de captación externo. A través del análisis de estas señales temporales, se puede aprender del proceso, relacionado valores máximos con el desgaste percibido y ajustar unos valores límites para controlar el proceso, pero esto solo son estrategias correctivas. Si se incorpora un dispositivo de ‘edge computing’, es posible realizar este análisis en tiempo real, mejorando la capacidad de anticipar problemas y evitando interrupciones entre validaciones, estableciendo tendencias y patrones de manera más rápida.

De este modo, se evita la producción de piezas defectuosas, debido al desgaste o rotura de la herramienta de corte y se optimizan los intervalos de cambio de herramienta. Además, si la herramienta tiene un desgaste uniforme, se puede plantear reafilado de la herramienta y prolongar su vida útil mejorando la eficiencia general del proceso. Dado el elevado coste de las herramientas de brochado y las exigencias inherentes al proceso, el reacondicionamiento se presenta como una solución viable para prolongar su vida útil y mitigar los efectos del desgaste. A diferencia de otros procesos de mecanizado, donde la recuperación de la herramienta no se justifica sobre su reemplazo, en el brochado el reacondicionamiento de la herramienta adquiere un claro sentido económico.

Modelos de datos para la detección y control del desgaste en brochado

El proceso de brochado se caracteriza por ser altamente repetitivo y por contar con trayectorias de lineales. Esta estructura tan definida facilita la identificación de patrones y permite realizar comparaciones consistentes a lo largo del tiempo, mientras aparece el desgaste. A diferencia de otros procesos, la geometría de desbaste es simple, variando solo la altura del corte y la anchura del diente, por lo que son fáciles de fotografiar. Todo ello permite aplicar diferentes técnicas del campo del Machines y Deep Learning.

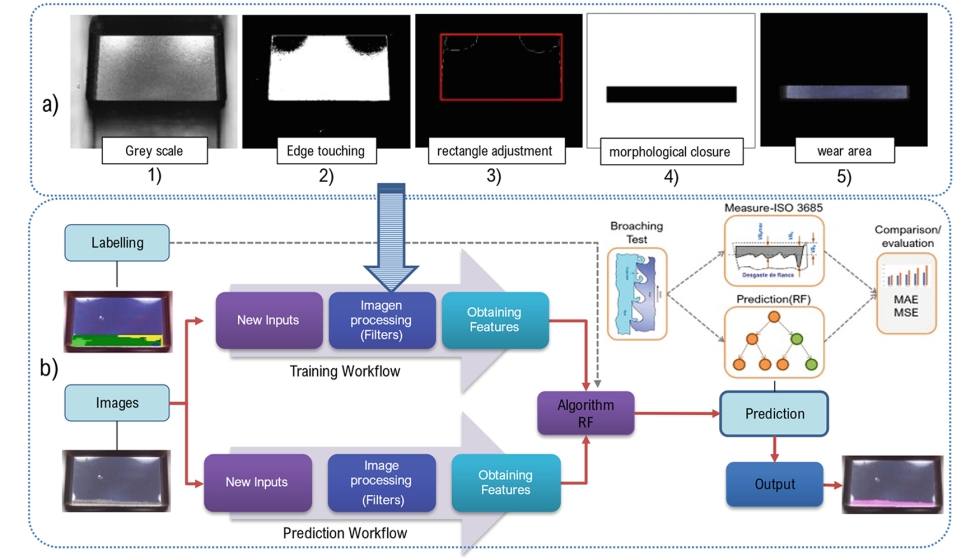

Visión artificial

Uno de los enfoques más accesibles y eficaces para la detección del desgaste en herramientas de brochado consiste en el uso de imágenes digitales en combinación con técnicas de visión artificial. Debido a que el proceso de brochado no permite la extracción periódica de la herramienta sin afectar la continuidad de la producción, se hace necesario implementar un sistema de captura in situ que permita adquirir imágenes sin interferir en el flujo operativo. Incluso con recursos sencillos, como un microscopio USB correctamente fijado, es posible obtener imágenes de alta resolución del filo de la herramienta en distintos momentos de su ciclo de vida. Estas imágenes, una vez etiquetadas de forma precisa, pueden emplearse para entrenar algoritmos de clasificación que determinen automáticamente si la herramienta se encuentra en estado operativo o no. A su vez, mediante el uso de modelos más avanzados —como las redes neuronales convolucionales (CNN)— y con un etiquetado riguroso, es posible no solo identificar el estado de la herramienta, sino también estimar el nivel de desgaste o rotura.

A futuro, con la mejora de CPU y GPU se prevé la evolución hacia enfoques no supervisados o autosupervisados, que permitan prescindir del etiquetado manual y extraer patrones de desgaste de forma completamente autónoma a partir de grandes volúmenes de datos visuales, algo difícil de conseguir ahora debido a las capacidades de procesadores y tarjetas gráficas de bajo coste.

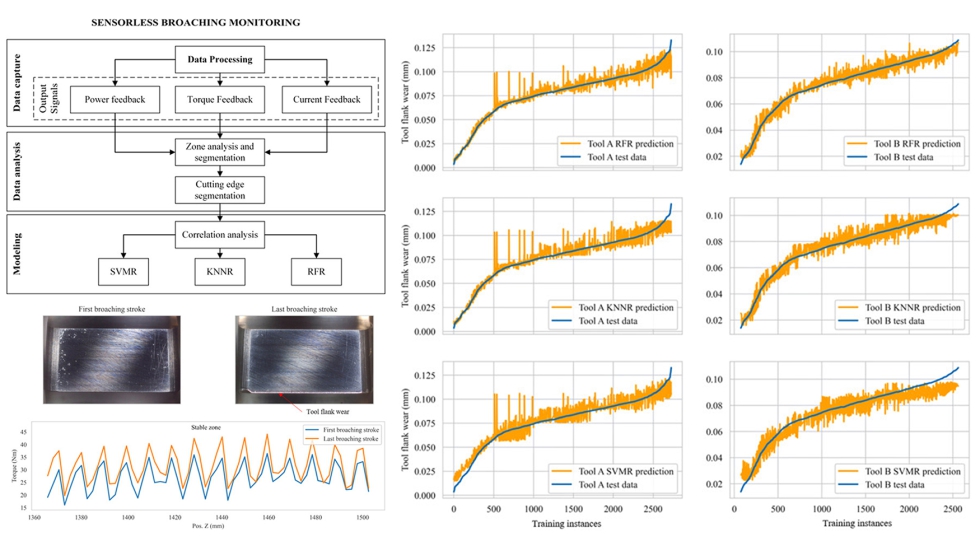

Sensores virtuales

Además de imágenes, los algoritmos también pueden trabajar con series temporales generadas a partir de sensores integrados o datos máquina como la potencia consumida, el par aplicado o la posición de la pieza. Estas variables, registradas de forma sincronizada durante el proceso de mecanizado, permiten construir modelos que infieren el estado de parámetros no directamente medibles en el entorno máquina. Siempre que exista una correlación demostrable entre las variables observables y el fenómeno a estimar, es posible generar series temporales sintéticas que sirvan como base para la creación de sensores virtuales. En este sentido, en un entorno industrial puedo no ser posible obtener imágenes frecuentemente del desgaste de la herramienta, pero si es posible medir la potencia consumida de los motores, obteniendo un sensor artificial de una variable crítica para el proceso de brochado. En este contexto, los modelos de regresión juegan un papel fundamental cuando el objetivo no es solo clasificar el estado de una herramienta o proceso, sino predecir con precisión valores continuos como el nivel de desgaste o la vida útil remanente. Técnicas como la regresión lineal múltiple, regresión polinómica, o enfoques más avanzados como regresión basada en árboles (XGBoost, LightGBM) o mediante redes neuronales profundas, permiten estimar con alta precisión parámetros clave no accesibles mediante sensores tradicionales.

Este tipo de modelos es especialmente útil en entornos donde la toma de decisiones depende de umbrales numéricos críticos, como las normas ISO de desgaste, habilitando una fabricación más precisa, segura y adaptativa, dado que se elimina de la ecuación el error humano.

Modelos de predictivos inteligente

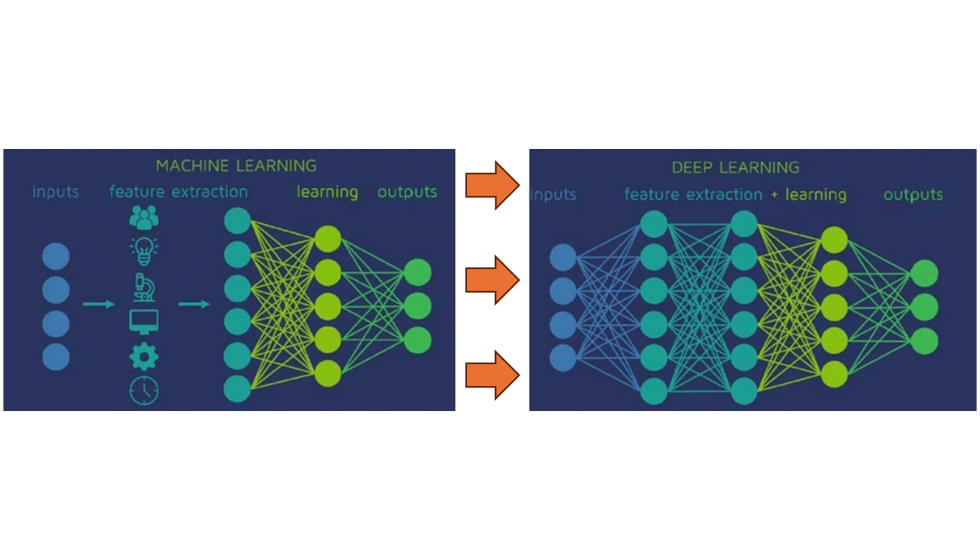

Mientras que las técnicas anteriores sirven para recabar una mayor cantidad de datos del proceso, ayudando a su compresión y monitorización. Los modelos inteligentes, son aquellos capaces de aprenden automáticamente utilizando redes neuronales artificiales con múltiples capaz, para moldear y comprender representaciones complejas de datos, inspirados en el funcionamiento del cerebro humano. Este enfoque permite a las maquinas aprender de grandes volúmenes de datos sin una programación explicito, volviéndose especialmente eficaces en tares como el reconocimiento de imágenes, detección de defectos en líneas de producción o en el mantenimiento predictivo de maquinaria.

En este sentido, los modelos de LSTM (Long Short Term Memory) es un tipo de red neuronal diseñada para aprender dependencias a largo plazo en datos secuenciales. Una aplicación interesante es la de Novelty detection, ya que puede aprender patrones temporales normales en secuencias de datos y detectar desviaciones significativas que indique eventos anómalos o novedosos, gracias a su capacidad para retener información a largo plazo, identificando cambio sutiles o progresivos en sistemas de maquinaria industrial.

Conclusiones

Los avances impulsados por la revolución industrial 4.0 en la captación y monitorización de los procesos de fabricación han multiplicado exponencialmente la cantidad de información generada en cada operación. La irrupción de los sistemas Edge ha posibilitado el procesamiento de estos grandes volúmenes de datos en tiempo real, permitiendo la detección precisa de patrones mediante el análisis avanzado proporcionado por modelos de datos basados en algoritmos matemáticos. En este contexto, el proceso de brochado resulta especialmente favorecido, debido a la significativa inversión que requieren sus herramientas y a su papel crítico en sectores de alta exigencia técnica como el aeronáutico. Tecnologías como la visión artificial o la construcción de sensores virtuales de desgaste representan algunas de las nuevas aplicaciones disponibles para asistir al proceso de brochado, con el objetivo de preservar el valor de la herramienta a lo largo de su vida útil e incluso prolongarla mediante un control preciso del desgaste. Esta aproximación predictiva permite tomar decisiones informadas que reducen costes, minimizan paradas innecesarias y optimizan el rendimiento del proceso productivo. Asimismo, su integración en entornos industriales reales refuerza la trazabilidad operativa y sienta las bases para estrategias avanzadas de mantenimiento predictivo, contribuyendo así a una fabricación más eficiente y sostenible.

Proyecto FAUSTO. Hacia la fabricación autónoma

En un momento en el que la transformación digital y la automatización están redefiniendo los procesos de fabricación, el CFAA participa en una nueva iniciativa estratégica orientada a consolidar entornos industriales más inteligentes, seguros y sostenibles. Se trata del proyecto FAUSTO, acrónimo de Fábrica Autónoma Sostenible y Segura mediante Tecnologías Profundas, enmarcado dentro de la convocatoria ‘Misiones de Ciencia e Innovación – Transmisiones’ del año 2024, con código MIG-20242024. Este proyecto persigue el desarrollo de una fábrica autónoma mediante la aplicación de tecnologías profundas como la inteligencia artificial en su forma más avanzada (‘deep learning’), y su despliegue en el borde mediante ‘Edge Computing’. El consorcio impulsor busca transformar los procesos de fabricación de componentes de alta precisión en sectores clave como el aeronáutico y el automotriz.

El proyecto propone una visión transversal del entorno productivo, en la que el dato y su calidad se sitúan en el centro de la transformación. La iniciativa parte del reconocimiento de varios retos fundamentales, como la escasa disponibilidad de datos fiables, la desconexión entre control de calidad y producción, o las limitaciones técnicas en sensores y sistemas de captura. Para ello, impulsa la creación de una infraestructura digital híbrida, apoyada en tecnologías de nube local y computación en el borde, que permitirá tratar grandes volúmenes de información industrial en tiempo real, preservando la trazabilidad y facilitando la integración entre sistemas, permitiendo la generación de modelos inteligentes entrenables con datos de planta verificados. Con ello, FAUSTO no solo pretende aumentar la eficiencia de los procesos de fabricación, sino también sentar las bases de una nueva generación de fábricas autónomas conectadas, sostenibles y resilientes, alineadas con los principios de la industria 5.0.

Las tecnologías y capacidades clave que se desarrollarán en el marco del proyecto FAUSTO, y que permitirán materializar esta visión de fábrica autónoma sostenible y segura, son las siguientes:

- Desarrollo de sensores físicos y virtuales avanzados para captación precisa del estado de proceso, máquina y entorno, con capacidad de autocorrección y detección temprana de desviaciones.

- Generación y verificación de datos industriales de calidad, mediante mecanismos de control distribuido y sincronización de fuentes de información, esenciales para el entrenamiento de modelos de inteligencia artificial.

- Implementación de arquitecturas Edge y nubes locales seguras, que permitan el procesamiento en tiempo real de grandes volúmenes de datos en planta, minimizando la latencia y reforzando la soberanía del dato.

- Diseño y entrenamiento de modelos de Deep Learning robustos y transferibles, capaces de integrarse en entornos industriales reales y adaptarse a variabilidad de materiales, condiciones de operación o geometrías complejas.

- Despliegue de plataformas interoperables y modulares, orientadas a la escalabilidad del sistema y su aplicación a diferentes tipos de procesos y sectores.

Referencias

1. Aldekoa, I., del Olmo, A., Sastoque-Pinilla, L., Sendino-Mouliet, S., Lopez-Novoa, U., & de Lacalle, L. N. L. (2023). Early detection of tool wear in electromechanical broaching machines by monitoring main stroke servomotors. Mechanical Systems and Signal Processing, 204, 110773.

2. Tapia, E., Lopez-Novoa, U., Sastoque-Pinilla, L., & López-de-Lacalle, L. N. (2024). Implementation of a scalable platform for real-time monitoring of machine tools. Computers in Industry, 155, 104065.

3. Sendino, S., Sastoque-Pinilla, L., del Olmo, A., & de Lacalle, L. N. L. (2024). Tool Fracture Detection in Electromechanical Broaching Through Machine Sensor. Procedia CIRP, 122, 994-999.

4. ISO 3685:1993, ISO. [En línea]. Disponible en: http://www.iso.org/cms/render/live/en/sites/isoorg/contents/data/standard/00/91/9151.html. [Accedido: 16-junio-2025]

5. ISO 8688-1:1989, ISO. [En línea]. Disponible en: https://www.iso.org/es/contents/data/standard/01/60/16091.html. [Accedido: 16-junio-2025]