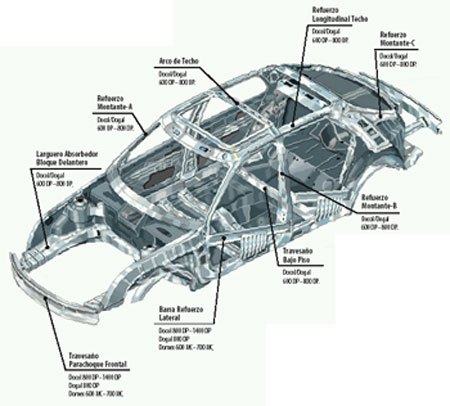

Cómo un acero “moderno” puede ayudar a la industria del automóvil a lograr objetivos medioambientales

La disminución de peso es esencial

“Gran parte del equipamiento de serie actual era considerado como opcional y de lujo tan solo hace unos pocos años,” considera Kennet Olsson, responsable técnico-comercial para el automóvil en SSAB Tunnplåt. “Los tiempos han cambiado y equipamientos como ventanillas eléctricas, ABS, aire acondicionado y retrovisores eléctricos, contribuyen en la actualidad a unas mejores condiciones de conducción, a la vez que aumentan la seguridad. La mejora del equipamiento, sin embargo, aumenta el peso del vehículo, lo que se traduce en un mayor consumo de carburante y por ende en un aumento en las emisiones”.

Ventajas del acero

“El acero es un material muy apropiado para la fabricación de partes estructurales y relacionadas con la seguridad pasiva del vehículo, aquellas que implican absorción de energía,” explica Kennet Olsson. “Robustez, resistencia a la fatiga, conformabilidad y precio inclinan la balanza del lado del acero, y además, en las actualidad los aceros avanzados de alta resistencia aportan un nuevo y contundente argumento y es que una carrocería realizada con aceros de alta resistencia básicamente pesa lo mismo que una equivalente realizada en aluminio.”

“Esto quiere decir que los fabricantes podrán reducir el peso de sus vehículos si realizan inversiones razonables en nuevos recursos, siendo posible conservar la mayoría de la experiencia y de los equipos que ya tienen,” añade Kennet Olsson. “Esto favorecerá alcanzar los objetivos medio-ambientales dentro del plazo estipulado y a un coste razonable.”

Importancia de las propiedades técnicas

Las propiedades técnicas del acero ofrecen otras ventajas con respecto a las del aluminio, por ejemplo, mayor resistencia estática y dinámica y también mayor resistencia a la fatiga. En una estructura sometida a una amplia variedad de fuerzas, las anteriores propiedades aseguran una vida útil mayor y una mejor resistencia al impacto.

Desde un punto de vista económico, el hecho de que el acero pueda ser mecanizado y conformado utilizando los métodos y máquinas convencionales es importante. El acero puede representar también un activo desde un aspecto medioambiental. “Comparado con el aluminio, se necesita mucho menos energía para producir el acero,” explica Kennet Olsson. “Ambos materiales son reciclables, pero la ventaja del acero radica en que se pueden utilizar partidas de distintas procedencias y calidades para su reciclado. Es mas fácil eliminar impurezas cuando se refunde el acero, que cuando lo hace el aluminio. Además, el acero puede ser reciclado un número indeterminado de veces sin que su calidad se vea afectada.”

Crece el interés

“Todo empezó en serio hace unos años cuando se presentó un nuevo concepto basado en el proyecto ULSAB,” remarca Kennet Olsson. “Se demostró la disponibilidad de una gran oportunidad, y desde entonces, la proporción del uso de aceros de alta resistencia se ha visto incrementada continuamente. Varios productores de automóviles están usando la ventaja competitiva de los aceros de alta resistencia como argumento en la búsqueda de nuevos compradores.”

Los aceros de fase dual, Dual Phase, están ganando espacio entre los fabricantes de automóviles. Las principales características que presentan estos aceros es un bajo límite elástico en relación a su carga de rotura, buena soldabilidad y excelentes propiedades de conformación por estiramiento. Visto de forma global, los aceros de fase dual encajan perfectamente en la producción de automóviles.

“Como su propio nombre revela, las características de estos aceros son parcialmente debidas a la presencia de dos fases que determinan las propiedades del acero,” explica Kennet Olsson. “Una vez producido el acero, sus propiedades hacen que el material sea fácil de utilizar. El endurecimiento por deformación y el ‘bake hardening’ durante el curado de la pintura producen una mejora adicional en el material y le hacen mas resistente. Esta propiedad puede ser usada tanto en la fase de producción como en el diseño de partes de protección contra impacto.”

Templados en agua

La protección contra el impacto lateral pesa 1,8 kg

“En un impacto, una barra es deformada en un muy corto espacio de tiempo,” dice Paolo Cavallo de Altair Engineering, empresa involucrada en el desarrollo de la barra. “La deformación y la energía de absorción deben de ser uniformes a lo largo del proceso de impacto, y la invasión de la puerta dentro del habitáculo interior no deberá ser muy evidente. Las altas fuerzas involucradas deberán ser contrarrestadas en un espacio de unos pocos centímetros.”

La solución al problema fue la realización de una barra en acero avanzado de alta resistencia de fase dual con una carga de rotura de 1000 MPa. La sección transversal de la barra tiene la forma de una doble acanaladura que resulta relativamente fácil de producir. El peso completo de la barra es de 1,8 kG.

“La barra anti-impacto lateral de Frigostamp demuestra las oportunidades ofrecidas por los aceros avanzados de alta resistencia, tanto para diseñadores como fabricantes de vehículos,” dice Kennet Olsson. “La barra es muy delgada y a pesar de su aparente liviandad, proporciona una protección efectiva en una gran variedad de impactos laterales. Esta impresionante demostración muestra como puede ser alcanzada una protección efectiva mediante el uso de una pequeña cantidad de material.”

“Las oportunidades son enormes, y poseemos la técnica para usar eficientemente los aceros avanzados de alta resistencia” continua Kennet Olsson. “Pero los desarrollos no solo deben ser confinados a reemplazar aceros convencionales por aceros de alta resistencia. Los aceros avanzados de alta resistencia pueden reemplazar al aluminio en una aplicación como puede ser la fabricación de asientos. El objetivo aquí es mantener un bajo peso provocando una disminución de costes, lo que es posible mediante el uso de estos aceros. Además, los aceros de alta resistencia permiten lograr un diseño mas compacto”.

El bastidor de montaje, oculto en el suelo bajo el asiento, debe absorber la totalidad de la fuerza ejercida durante la colisión sobre los tres ocupante de la fila central de asientos. Los ensayos de impacto mas extremos han producido fuerzas equivalentes a 6 toneladas.

“El respaldo no puede ir asegurado a las paredes laterales del coche,” remarca Martín Wallström, ingeniero de diseño de Volvo Car y la persona responsable del desarrollo del nuevo bastidor para montaje. “Para alcanzar un alto nivel de comodidad para todos los pasajeros, el respaldo de los asientos de la fila central debe batirse para permitir a los pasajeros entrar y salir de la parte trasera del coche. El respaldo no puede asegurarse a las paredes laterales del coche como es la forma mas usual, pero además, la caja del mecanismo del cinturón de seguridad del asiento central deberá ensamblarse en el respaldo. El bastidor deberá ser capaz de recoger todas estas fuerzas sin ningún tipo de sujeción lateral.”

La solución para las estrictas demandas medio-ambientales

La proporción de aceros avanzados de alta resistencia usados en la producción de carrocerías de automóviles esta aumentando continuamente, pero hay todavía trabajo que hacer. El proyecto ULSAB-AVC ha demostrado la existencia de oportunidades, y nos ha presentado un vehículo completo capaz de cumplir con las emisiones de dióxido de carbono exigidas por la EU.

“El proyecto ULSAB-AVC ha sido un éxito y ha sido la punta de lanza definitiva para la entrada de los innovadores aceros de alta resistencia dentro de la industria del automóvil,” considera Kennet Olsson. “Debemos admitir que los aceros de alta resistencia han sido ampliamente utilizados por la industria del automóvil, pero vehículos cuya carrocería se realice en su totalidad de aceros avanzados de alta resistencia serán, a buen seguro, más seguros que los actuales. Esto será parte de la solución para alcanzar el deseado futuro medioambiental y las demandas de calidad.”