Cada vez más las almazaras invierten en analizadores de sobremesa de tecnología de Infrarrojo Cercano (NIR)

A vueltas con el rendimiento industrial: la tecnología NIR en las almazaras

Las Juntas Locales Almazareras de Rendimiento estaban formadas por representantes de los olivareros del municipio, representantes de las cooperativas y sociedades agrarias de transformación y representantes de las almazaras industriales y debían reunirse al menos dos veces al mes estableciendo para cada quincena el rendimiento industrial y el precio al que se debía liquidar a los agricultores.

La existencia de las Juntas Locales Almazareras fue de apenas tres años [3, 4, 5]. Iniciaron su andadura en la campaña 1979/1980 y no hay rastro de ellas después de la campaña 1981/1982.

Según fuentes consultadas, la razón de su desaparición fue el poco éxito a la hora de alcanzar acuerdos, lo que hacía que fueran poco prácticas en su aplicación. Posiblemente el legislador ideó su constitución para salvaguardar los intereses de los olivareros y que no se vieran limitados por la dificultad de acceso a los datos analíticos, algo que no ocurre actualmente por la amplia oferta de laboratorios privados que ofrecen sus servicios al público en general y hacen de mediador en la difícil tarea de asignar estos valores.

Definición de rendimiento industrial

Según el Diccionario de la Lengua Española de la Real Academia Española, rendimiento es: “Proporción entre el producto o el resultado obtenido y los medios utilizados" [5]. En el proceso de elaboración de aceite de oliva virgen, que se realiza por medios físicos o mecánicos, es materialmente imposible extraer todo el aceite alojado en la pulpa del fruto. Por eso, entre el contenido total de aceite contenido en una partida de aceituna y el que realmente llega a bodega hay una diferencia.

El aceite que contiene la aceituna es el que se denomina generalmente ‘Contenido de Aceite Total’ y/o Grasa Total. Su determinación se puede realizar por el método oficial Soxhlet, o por métodos indirectos y referenciados al mismo, como el extendido Resonancia Magnética Nuclear (RMN), Abencor, el ya desaparecido Fosslet, Autelec o el más recientemente incorporadoº: Infrarrojos (NIR/NIT).

De cualquier forma la principal dificultad estriba en poder hacer un corte en la producción para hacer este aforo, pues una vez iniciada la campaña con las fábricas moliendo a turno completo, es prácticamente imposible distinguir entre las aceitunas ya elaboradas, las aceitunas en las tolvas, la cantidad de aceite extraído, y las incorporadas al proceso en funcionamiento.

Se puede definir el rendimiento graso industrial como la relación entre los kilos de aceite obtenidos en bodega y los kilos de aceituna molturados. Una fábrica que registre unas entradas de aceituna de 300.000 kilos con una Grasa Total media según laboratorio de un 20%, (60.000 kilos de aceite) y que en bodega dé un aforo de 54.000 kilos de aceite, arrojaría un rendimiento industrial de un 18%, siendo la diferencia entre el 20% teórico y el 18% de bodega lo que denominamos coeficiente corrector.

Sin embargo en las fábricas en las que se realice una segunda o tercera centrifugación, el aforo de bodega arrojará valores que no ayudan a resolver la pregunta que se planteaba al inicio del artículo: ¿Cuánto restar al rendimiento teórico de laboratorio de un agricultor para calcular el rendimiento industrial?

El coeficiente corrector dependerá del estado del fruto en el momento de molturar (índice de maduración, afección de plagas o heladas, relación pulpa-hueso, variedad, contenido de humedad, etc.), del sistema de proceso de elaboración (prensas, dos fases o tres fases) y de la habilidad del maestro de almazara. Es indiscutible que si bien el denominado ‘repaso’ aporta kilos adicionales de producción, donde realmente está el mayor valor económico de la producción es en la primera extracción y por ello es tan crítico para el fabricante obtener el mejor agotamiento en esta fase.

Coincidente en el tiempo con las Juntas Locales de Almazareros, el Instituto de la Grasa y la Estación de Olivicultura y Elaiotecnia ‘Venta del Llano’ (actual IFAPA ‘Venta del Llano’) desarrollaron una fórmula experimental para determinar el rendimiento industrial teórico.

Dicha fórmula sería del siguiente modo:

RI = GT - [(100- GT - H) * 0,087]

Siendo:

- RI: rendimiento industrial.

- GT: grasa total de la aceituna.

- H: humedad de la aceituna.

- 0,087 factor corrector determinado experimentalmente.

Ruíz (2001), muestra una comparativa de cómo con independencia del sistema de extracción mediante prensas, tres fases o dos fases, el factor 0,087 puede variar de modo experimental entre 0,090 y 0,089.

Este 0,087 que hoy en día se estima como cierto para la determinación de lo que en los boletines de análisis se denomina Rendimiento Industrial Probable se basa, por ejemplo en el mencionado artículo de Ruíz (2001) en una partida de 100 kg de aceituna con unos contenidos grasos y de humedad de un 25% y un 50% respectivamente, en las que experimentalmente se producían unos volúmenes de subproductos de 70 kg de orujos con un 3% de grasa y un 60% de humedad (7,5% de Grasa Sobre Seco) y 25 kg de alpechín con un 0,5% de grasa, contabilizándose un total de pérdidas de aceite en subproductos (orujo y alpechín) de 2,23 kg, que dividido entre la Materia Seca Sin Grasa (MSSG) de la citada partida de aceituna daba el famoso factor de 0,087, que en el caso de Ruíz (2001) da:

Factor F = 2,23 / (100- 50- 25) = 0,089

¿Pero qué ocurre si la aceituna no tiene un 25% de rendimiento graso y un 50% de humedad, o el orujo no posee un 3% de grasa y un 60% de humedad? Pues que sencillamente el rendimiento industrial calculado con esta fórmula será eso, probable.

Determinación del rendimiento industrial según el método del balance de masas

El balance de masas o balance de materia es un método aplicado en el ámbito de la Ingeniería Química que toma su base de la Ley Fundamental de Conservación de la Materia (Ley de Lomonósov-Lavoisier) que de un modo sencillo podemos enunciar como que la materia ni se crea ni se destruye, solo se transforma [8].

En un proceso industrial abierto en estado estacionario (no se produce acumulación) sin reacciones químicas, se verifica que:

Entradas = Salidas.

En el caso de las almazaras, este principio indica que el aceite teórico que contenga una tolva de aceitunas, tendrá que ir una gran parte a bodega y otra a los orujos, siendo la suma de ambas cantidades el total teórico de la tolva. Si se determina con precisión la cantidad de aceite contenido en el orujo, se podrá obtener con precisión el rendimiento industrial.

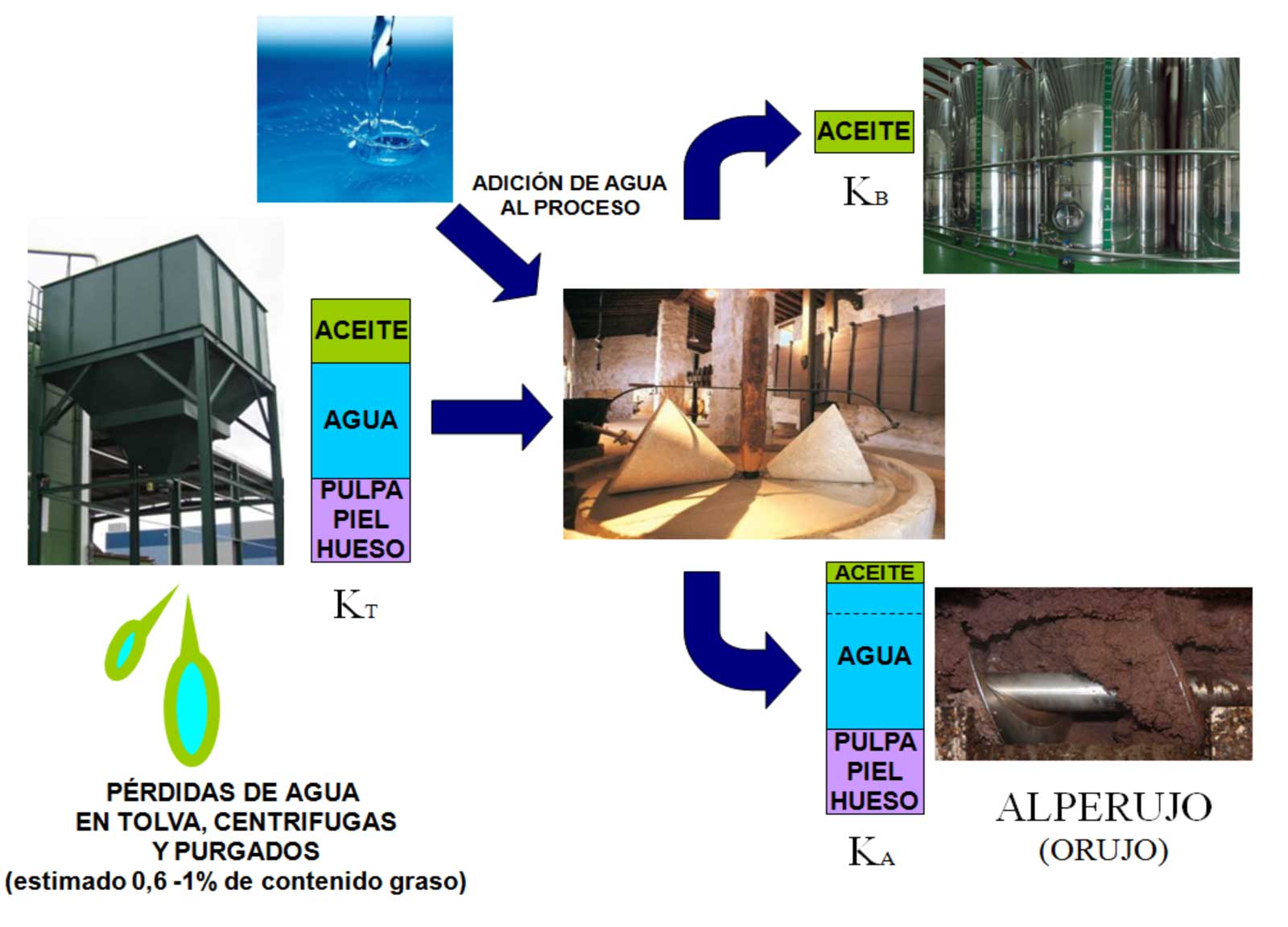

El contenido de aceite y la materia seca sin grasa (pulpa, piel y hueso) permanecen en iguales cantidades a la entrada y salida del proceso. El agua sin embargo varía por las adiciones y pérdidas del proceso.

Supongamos:

- Una tolva con una capacidad en kilos KT que tiene un promedio de Grasa Total GT, Humedad HT y Materia Seca Sin Grasa calculada como (100-HT-GT), que denominamos MSSGT.

- Una producción de orujos (alperujo) originada por la molturación de esa tolva expresada en kilos KA, con una analítica de Grasa Sobre Húmedo GSH, una humedad HA, y una Materia Seca Sin Grasa MSSGA.

- Una producción de aceite enviado a bodega de KB kilos, que supone de esa tolva un Rendimiento Industrial RI.

Siguiendo el principio antes enunciado de que las entradas deben ser iguales a las salidas, podemos afirmar que la cantidad de aceite teórico de la aceituna de la tolva es igual a la suma del aceite enviado a bodega más el aceite contenido en el orujo más un 0,6 % adicional de pérdida en escurrido de tolvas, descargas de centrífuga y purgas y borras, según estimaciones experimentales llevadas a cabo en la Almazara Experimental del Instituto de la Grasa [9], es decir:

KT x GT = KB + (KA x GSH) + 0,6% x KT

Y además por otro lado, la cantidad de pulpa, piel y hueso contenida en la aceituna (Materia Seca Sin Grasa), debe ser igual a la cantidad de pulpa, piel y hueso contenida en el orujo, o lo que es lo mismo:

KT x MSSGT = KA x MSSGA

Teniendo en cuenta que:

MSSGT = 100- HT- GT [FORMULA 1]

MSSGA = 100- HA- GSH [FORMULA 2]

Luego:

KA = (KT x MSSGT) / MSSGA

Sustituyendo en la expresión anterior y despejando KB queda:

KB = [KT x (GT - 0,6 %)] -[[(KT x MSSGT) / MSSGA] x GSH] [FORMULA 3]

Siendo por tanto el rendimiento industrial RI:

RI = (KB / KT) x 100 [FORMULA 4]

Anotar, que siguiendo las experiencias llevadas a cabo en la Almazara Experimental del Instituto de la Grasa, en el caso de aceitunas con valores de humedad mayores o iguales al 50 % en las que no se utiliza talco, las pérdidas debidas a escurrido de tolvas, descargas de centrífuga y purgas y borras alcanzarían el 1 %, con lo que la [FORMULA 3] quedaría de la siguiente forma:

KB = [KT x (GT - 1 %)] -[[(KT x MSSGT) / MSSGA] x GSH] [HUMEDAD ≥ 50%]

Veamos una comprobación con datos reales de lo indicado anteriormente, en el siguiente ejemplo:

Una tolva de 50.000 kilos tiene un contenido medio según laboratorio de 25,8% de Grasa Total y 42,6% de Humedad. La analítica de los orujos generados en la molturación de esa tolva aporta unos valores de 2,99% de Grasa Sobre Húmedo y una Humedad del 60,9%. Determinar el rendimiento industrial de dicha tolva.

Empezamos por nombrar las distintas magnitudes del enunciado:

KT = 50.000 KA =? KB =?

GT = 25,8% GSH = 2,99%

HT = 42,6% HA = 60,9%

Aplicando las distintas fórmulas:

[FORMULA 1] MSSGT = 100- HT- GT = 100- 42,6- 25,8 = 31,6%

[FORMULA 2] MSSGA = 100- HA- GSH = 100- 60,9- 2,99 = 36,11%

[FORMULA 3] KB = [KT x (GT - 0,6%)] -[[(KT x MSSGT) / MSSGA] x GSH] =

= [50.000 x (25,8% - 0,6%)] - [[(50.000 x 31,6%) / 36,11%] x 2,99%] =

= [50.000 x 25,2%] - [[15.800 / 36,11%] x 2,99%] =

= 12.600 - [43.755,19 x 2,99%] = 11.291,72

[FORMULA 4] RI = (KB / KT) x 100 = (11.291,72 / 50.000) x 100 = 22,58%. Siendo el coeficiente corrector de 3,22.

Si se utiliza la fórmula del Rendimiento Industrial Probable, se obtendría:

RI = GT - [(100- GT - H) * 0,087] = 25,8 - [(100- 25,8 – 42,6) * 0,087] = 23,05%. Siendo el coeficiente corrector en este caso de 2,75.

La diferencia entre el calculado según el método expuesto del balance de masas y el clásico del rendimiento industrial probable es 0,47 puntos.

Determinación en línea del contenido de grasa y humedad de orujos

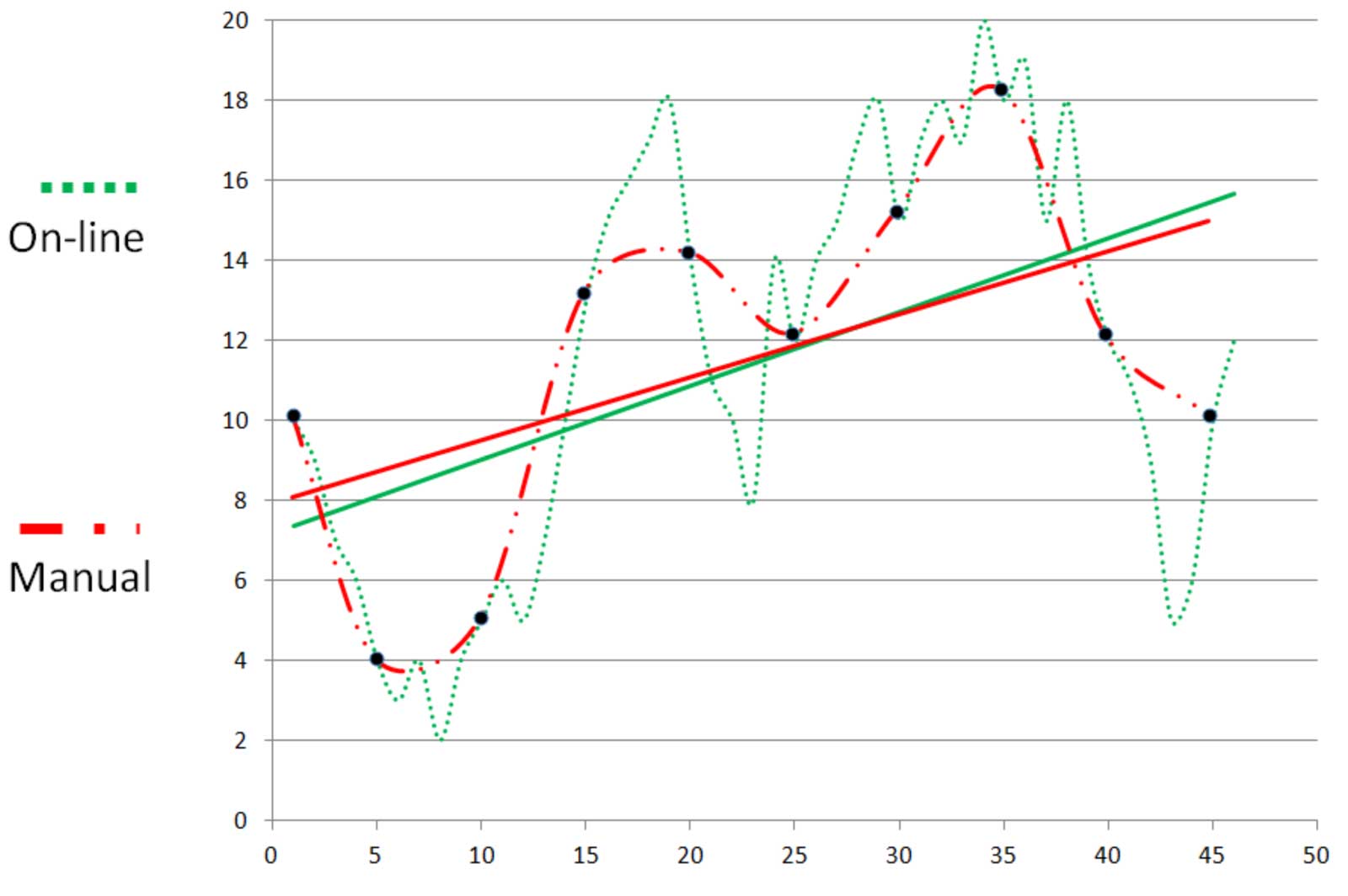

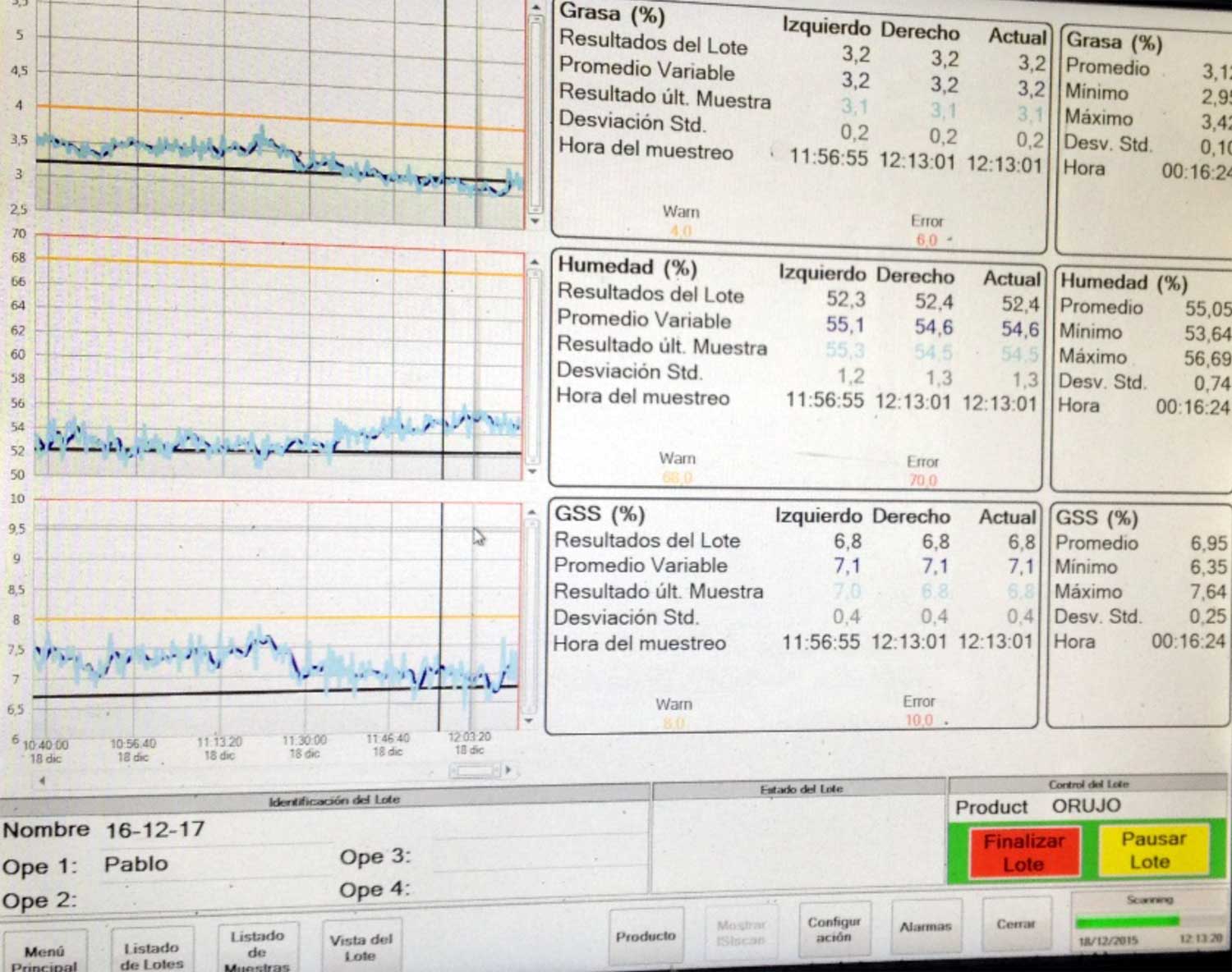

Sin embargo, son cada vez más las almazaras que invierten en analizadores de sobremesa de tecnología de Infrarrojo Cercano (NIR). De entre ellos los analizadores más extendidos son los que analizan mediante Transmitancia- NIT (Near Infrared Transmítance) y cuentan con calibraciones desarrolladas mediante Redes Neuronales Artificiales ANN (Artificial Neuronal Network).

Las mejores prácticas para el control de orujos con un analizador de sobremesa exigen realizar como mínimo, una toma de muestras cada hora, lo que en determinadas ocasiones puede suponer una carga de trabajo excesiva para el personal de fábrica. Además, con la toma de muestras repetidas podemos incurrir en lo que denominamos error de muestreo, es decir, que tomemos la correspondiente muestra en un momento en que el decanter está dando un agotamiento superior o inferior al que normalmente esté dando y por tanto concluimos una tendencia más alta o más baja de la que realmente se está produciendo.

Agradecimientos

Quisiera mostrar mi más profundo agradecimiento a José Alba Mendoza por sus recomendaciones acerca de los valores correctores a aplicar por pérdidas en efluentes y a Marino Uceda Ojeda por sus aclaraciones sobre las Juntas Almazareras de Rendimiento.

Referencias bibliogràficas

- Real Decreto 2705/1979, de 16 de noviembre, por el que se aprueba la regulación de las campañas olivareras y de la campaña 1979/80.

- Resolución de la Dirección General de Industrias Agrarias, de 17 de enero de 1979, por la que se dictan normas complementarias para la constitución y funcionamiento de las Juntas Locales Almazareras de Rendimiento.

- Orden de 21 de enero de 1980 por la que se regula la constitución y composición de las Juntas Locales Almazareras de Rendimiento.

- Resolución de la Dirección General de Industrias Agrarias, de 28 de enero de 1980, por la que se reglamenta la composición y funcionamiento de las Juntas Locales Almazareras de Rendimiento.

- Orden de 5 de octubre de 1981 por la que se prorroga la vigencia de las disposiciones relativas a las Juntas Locales Almazareras de Rendimiento.

- Cano Marchal, P., Gómez-Ortega, J., Aguilera-Puerto, D., Gámez-García, J. (2011). Situación actual y perspectivas futuras del control de proceso de elaboración del aceite de oliva virgen. Revista Iberoamericana de Automática e Informática Industrial 8, 3:258- 269.

- Ruiz Bosch, R. (2001). Rendimiento Graso Industrial en Aceite. Agricultura: Revista Agropecuaria, 827:327-329.

- Himmelblau, D. (1997). Principios básicos y Cálculos en Ingeniería Química. Prentice- Hall Hispanoamericana, S.A.

- Alba Mendoza, J. (2016). Artículo sobre el rendimiento industrial. Comunicación personal.

- Haykin, S. (2008). Neural Networks: A Comprehensive Foundation. Prentice Hall.