El equipo de Ingeniería que dirige Miguel Mora en el Solitium Innovation Center está en constante formación para poder incorporar en sus flujos de trabajo todas las innovaciones que aparecen

Los Servicios de Ingeniería 3D que aceleran la digitalización en la producción de empresas

Más resistente. Más flexible. Más ligera. La moto del equipo de la Escuela Técnica Superior de Ingeniería y Diseño Industrial de la Universidad Politécnica de Madrid (UPM), que participará en la VI Edición de la Competición Internacional MotoStudent, será más competitiva gracias a la tecnología 3D.

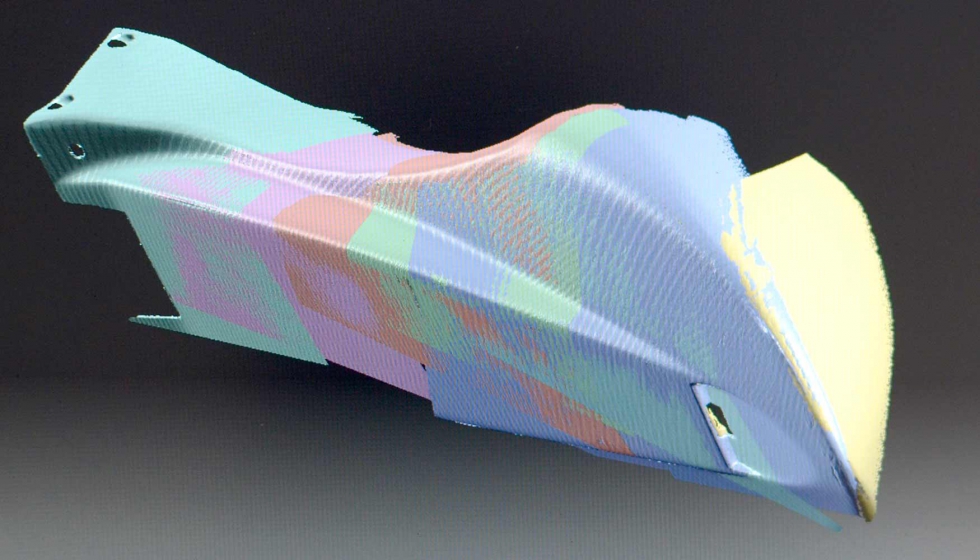

El escaneo de las diferentes partes que componen el revestimiento exterior de la motocicleta; el modelado de las mismas a partir de las mallas poligonales obtenidas en el escáner; el diseño adhoc de soportes; el análisis de la interacción con otros elementos; y la identificación y caracterización de componentes susceptibles de ser fabricados en poliamida PA12 son los pasos que están dando estos estudiantes para mejorar su proyecto. Avances que hubieran sido inimaginables sin el apoyo y la colaboración de Grupo Solitium que, a través de sus Servicios de Ingeniería 3D, está haciendo realidad el sueño de estos futuros ingenieros ofreciendo soluciones específicas y respuestas a sus necesidades de diseño.

“De momento estamos inmersos en la primera fase en la que estamos escaneando los carenados, el deflector, el colín y el asiento”, explica Mora. “El equipo de desarrollo de MotoStudent UPM incorporará al archivo de ensamblaje de la moto de la próxima temporada estos elementos tras modelarlos y, aunque no se van a fabricar, sus modelos tridimensionales nos van a servir para diseñar adecuadamente los soportes y conocer las interacciones entre elementos, evitando así posibles conflictos en fases posteriores y en el montaje final de la moto”. A esta primera parte le seguirá la fase de identificación y caracterización y “gracias a la tecnología Jet Fusion piezas de subchasis, fijaciones, protecciones y recubrimiento, que en la moto de esta temporada habían sido fabricados en aluminio y fibra, serán rediseñadas y optimizadas para la tecnología de impresión 3D de HP en un trabajo conjunto entre los ingenieros del proyecto y la Ingeniería 3D de Solitium”, explica Mora, quien asegura que, “una vez probados en condiciones reales de competición se montarán en carreras, en las que se mostrará realmente la capacidad y el potencial de la ingeniería, el diseño y la tecnología de impresión en aplicaciones exigentes como ésta”.

Aptos para cualquier compañía

Y todo desde la personalización. “En las diferentes fases se trabaja la ingeniería inversa, es decir, el modelado de la pieza; la toma de datos; mediciones; escaneos; estudio de soluciones técnicas; ensamblajes; acabados; etcétera, lo que supone tener la capacidad de ofrecer proyectos ‘llave en mano’ al cliente”, aclara Mora, quien insiste en que en su departamento de ingeniería se trabaja para “hacer posible la producción de diseños que aporten a las empresas las ventajas de la fabricación aditiva y no ‘ideas felices’ que no se centren en el problema específico del cliente”.

La tecnología 3D aplicada al diseño y la producción es relativamente nueva. De ahí que adquirir el conocimiento, la experiencia de diseño y modelado de piezas y la operativa de las máquinas sea fundamental para cualquier firma que esté comenzando su proceso aditivo. Y los Servicios de Ingeniería 3D que propone Grupo Solitium ofrecen esta guía orientativa para que sus clientes “adquieran las habilidades y destrezas necesarias para poder fabricar sus propias piezas en el menor tiempo posible”.

Hacia dónde vamos…

El equipo de Ingeniería que dirige Miguel Mora en el Solitium Innovation Center está en constante formación para poder incorporar en sus flujos de trabajo todas las innovaciones que aparecen. Y es que la tecnología 3D hace mucho que dejó de ser simplemente cosa de vóxeles.