La importancia de la seguridad en desalación

22 de julio de 2008

Existen diferentes procesos de desalación:

• Ósmosis inversa: el agua impura (normalmente agua de mar) es empujada a través de unas membranas semi-permeables que atrapan la sal y otras impurezas a un lado y permiten que el agua se filtre a través de un filtro microscópico.

• Destilación termal: el agua salina se hierve y el vapor purificado se colecta y se condensa.

• Electro diálisis: se extrae la sal separando y recogiendo sus componentes químicos mediante electro diálisis (más común para aguas subterráneas).

• Se han desarrollado otros métodos como la ósmosis criogénica pero a fecha de hoy no se consideran viables debido a su elevado coste.

En general, el método más común (y con un coste más efectivo) es la ósmosis inversa. Es el proceso elegido por cruceros y otros navíos para proporcionar agua de alta calidad. La osmosis inversa es el método preferido por las plantas desaladoras, debido a los avances en la tecnología asociados a este método.

La desalación por destilación termal fue la tecnología empleada en las primeras grandes plantas desaladoras de los años 50, la mayoría de ellas en Oriente Medio.

La tecnología con membranas fue desarrollada en los años 1960 y 1970. Hacia finales de 1980 la desalación por ósmosis inversa ya era la tecnología elegida en el 40 por ciento de las plantas desaladoras en el mundo. Según las estadísticas, en el 2006 un 60 por ciento de las plantas desaladoras empleaban el sistema de ósmosis inversa.

El motivo de este aumento significativo son las continuas mejoras en esta tecnología, cosa que ha provocado una mejora en la eficiencia y una reducción en el consumo de energía vinculado a un menor coste de producción. Actualmente, el litro de agua desalada mediante ósmosis inversa es mucho más barata que el litro de agua desalada mediante electro diálisis. Por ejemplo, la destilación termal usa grandes cantidades de energía para calentar el agua. Este inconveniente hace que las plantas termales necesiten de un mayor capital y que sus costes de operación sean más elevados. No en vano, se estima que un litro de agua desalada mediante destilación cuesta el doble que un litro de agua desalada.

¿Qué es la ósmosis inversa?

Esto es justo lo contrario a un proceso de ósmosis normal, donde es el movimiento natural del solvente el que hace pasar de una concentración baja de solutos a una concentración alta, sin que se aplique ninguna presión. De ahí el nombre ósmosis inversa.

Este proceso de filtración elimina entre el 95 y el 99 por ciento de la sal y de materiales inorgánicos. La ósmosis inversa es el mejor método de filtración disponible, y el agua que produce es limpia, segura y saludable.

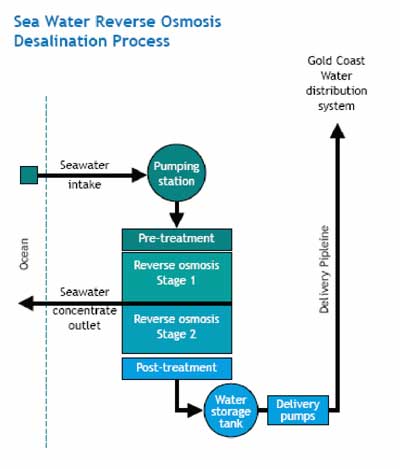

Un sistema de ósmosis inversa consiste en los siguiente componentes básicos: pre-tratamiento, bomba de alta presión, membrana semi-permeable y post-tratamiento.

El pre-tratamiento es muy importante en la ósmosis inversa porque la alimentación de agua debe pasar a través de estrechas vías durante el proceso. Los sólidos suspendidos deben eliminarse y el agua pre-tratarse para evitar la precipitación de la sal y el crecimiento de microorganismos en las membranas. Normalmente este pre-tratamiento consiste en la filtración y en la adición de ácidos u otros productos químicos para inhibir la precipitación. El agua salda es bombeada a través de filtros de arena a alta presión, separando así los minerales.

La bomba de alta presión proporciona la presión suficiente para que el agua pase a través de las membranas y separe así la sal. Esta presión oscila típicamente entre 17 y 27 barg para agua salobre y entre 54 y 80 barg para agua de mar.

La membrana semi-permeable consiste en un equipo presurizado y una membrana que permite que el agua se presurice contra ella. Esta membrana debe poder soportar la presión a la que se ve sometida. Las membranas semi-permeables son frágiles, y varían en su capacidad de hacer pasar el agua potable y retener las partículas de sal. Sin embargo, ninguna membrana es perfecta, y siempre quedan cantidades muy bajas, aceptables, de sal en el agua potabilizada.

Una visión global del proceso de tratamiento de agua

El agua filtrada se bombea a través de microfiltros que proporcionan más protección aún a las membranas.

Hoy en día y con la tecnología disponible, aproximadamente el 50 por ciento del agua que entra en una planta desaladora se convierte en agua potable. El otro 50 por ciento se devuelve a su origen, el mar, con una concentración de sal más elevada.

La producción de agua potable mediante el sistema de ósmosis inversa requiere una presión de operación de más de 0,5 barg, por lo que debe estar en conformidad con la legislación de equipos a presión. Dentro de la Unión Europea esto significa que los equipos de proceso deben ser conformes a la PED (Directiva 94/23/CE) en el uso de sistemas de alivio de presión conforme a EN 764-7.

Seguridad mejorada, mejores prestaciones

Para asegurar la protección de la inversión y la continuidad en la producción, y para eliminar cualquier peligro para el personal, se usan sistemas de alivio de presión en emplazamientos estratégicos en el proceso de la ósmosis inversa.

Las específicas condiciones de uso, típicas en plantas desaladoras por ósmosis inversa, requieren la selección de sistemas de alivio de presión efectivos, fáciles de instalar y que no puedan ser alterados. Estos sistemas además deben ofrecer un ciclo de vida aceptable y una alta resistencia a la corrosión debido a las condiciones agresivas del medio al que están expuestos.

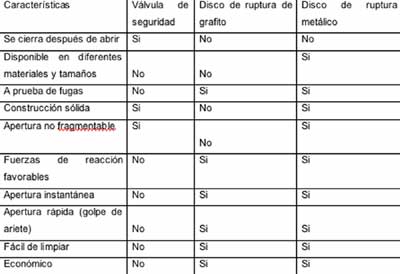

Tradicionalmente, la solución preferida son los discos de ruptura de grafito. Estos discos han sido la preferencia de los ingenieros de proceso durante las últimas décadas, debido a su fácil instalación.

Las últimas tecnologías en la fabricación de discos de ruptura han permitido el desarrollo de discos de ruptura metálicos que superan en comportamiento a los de grafito.

La nueva generación de discos de ruptura para desaladoras ha sido diseñada para que pueda reemplazar discos de ruptura de grafito ya presentes en cualquier instalación.