Tecnologías para la medición de diámetro, espesor de pared, excentricidad y hundimiento durante la extrusión de mangueras y tubos

Tecnologías para medición del diámetro de mangueras y tubos

Existen dos tecnologías bien contrastadas para medir el diámetro de tubos y mangueras: los “sistemas de barrido” y la “tecnología de sensores CCD lineales”.

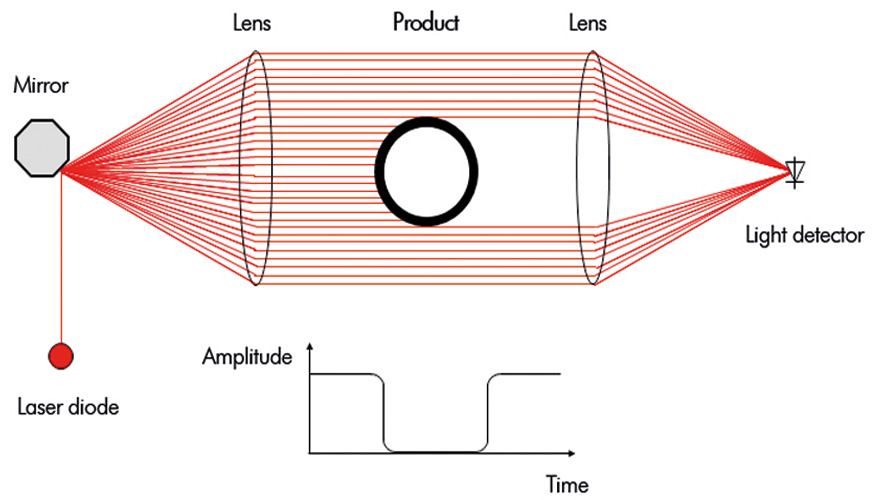

Sistemas de barrido

El método de barrido —o de escaneado— se basa en un espejo o disco giratorio mediante el cual un haz láser efectúa un barrido del campo de medida. Entre el espejo giratorio y el fotosensor se colocan dos lentes. La primera lente desvía el haz láser en una serie de trayectorias prácticamente paralelas a lo largo del campo de medida; la segunda concentra el haz en dirección a un detector fotosensible. El producto se sitúa entre estas dos lentes e interrumpe una parte del haz láser que barre el campo de medida. Por tanto, el diámetro del producto se calcula comparando el tiempo que tarda el haz láser en hacer un barrido de todo el campo de medida con el tiempo necesario para hacer un barrido de la superficie del producto completa. En este caso, el tiempo es equivalente al diámetro (Fig. 1). La frecuencia de muestreo viene dada por la velocidad de rotación del espejo.

Solo es posible aumentar la frecuencia de muestreo mediante el uso de un espejo poligonal. El problema es que todas las superficies del espejo deben tener un acabo superficial perfecto y exactamente uniforme. Con frecuencia, es preciso promediar varias medidas para obtener una precisión razonable.

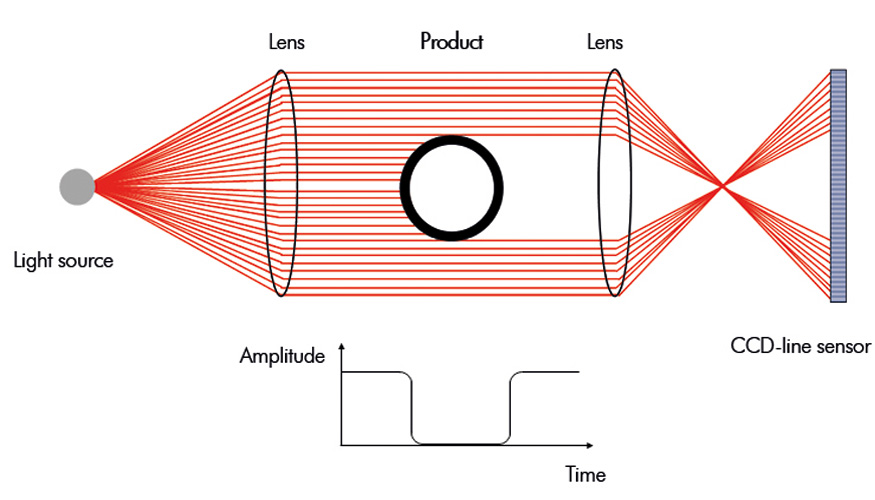

Sistemas de sensor CCD lineal

Existen dos métodos de medida principales con tecnología de sensores CCD lineales. El primer método se basa en un haz láser que se enfoca hacia un sensor lineal mediante una óptica (lentes). El diámetro se determina contando el número de diodos que se oscurecen por efecto de la sombra del objeto. Este método tiene la ventaja de que no requiere partes móviles, pero el coste de la lente es alto (Fig. 2).

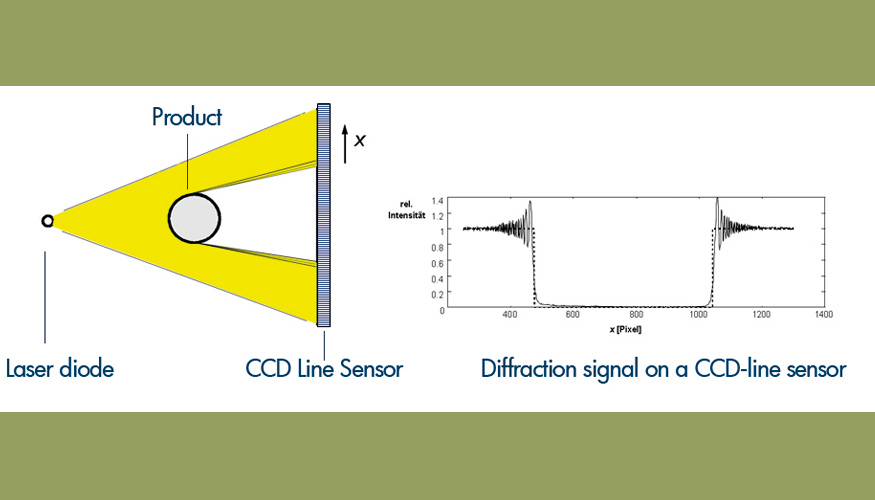

El segundo principio consiste en un método inteligente, en el que una línea CCD de alta resolución se ilumina directamente mediante un láser y el diámetro se calcula a partir de la franja de difracción. La frecuencia de muestreo es extremadamente alta y solo está limitada por el sensor CCD lineal elegido. La ventaja de este segundo método es que no requiere ni lentes caras ni partes móviles.

La principal diferencia entre las tecnologías de barrido y de sensor lineal radica en que la técnica de sensor CCD lineal trabaja de forma exclusivamente digital y no requiere componentes móviles. Su precisión, reproducibilidad y frecuencia de muestreo son mayores y, además, no requiere calibración. Las unidades de medición basadas en la tecnología de sensor lineal miden el diámetro en dos o tres planos. Son capaces de medir productos opacos o transparentes de todo tipo de materiales, con diámetros entre 0,05 y 500 mm. Adicionalmente, algunos modelos producen hasta 5.000 lecturas por eje y por segundo y, con ello, una detección fiable de bultos y estrechamientos.

Tecnologías para medición del diámetro, el espesor de pared y la excentricidad

En las aplicaciones en las que no basta con medir el diámetro, los fabricantes de mangueras y tubos emplean sistemas que también miden el espesor de pared y la excentricidad de los productos. En estos casos, el ahorro de material plástico y la reducción de costes son factores esenciales, aparte del control de calidad y la optimización del proceso. Las tecnologías más habituales se basan, por ejemplo, en ultrasonidos. Este método es apto para la medición básica del espesor de pared de productos de una sola capa, pero alcanza su límite dependiendo de las propiedades del material, la temperatura del plástico y el medio de acoplamiento. Actualmente, la tecnología de rayos X es la que mejor garantiza la medición precisa de todos los parámetros de un producto con independencia de influencias del entorno o del material.

Tecnología de ultrasonidos

La tecnología de ultrasonidos solo es parcialmente adecuada para el control de calidad en línea de mangueras y tubos. Por ejemplo, los ultrasonidos no son capaces de penetrar a través de la capa de aluminio que se emplea como barrera de vapor en las tuberías de composite; por tanto, no es una técnica adecuada para este tipo de aplicaciones. En las mangueras de caucho, la porosidad del material absorbe un alto porcentaje de los ultrasonidos, y las medidas no resultan fiables. Además, las mangueras de goma de varias capas suelen incorporar refuerzos textiles, que desvían el eco de los ultrasonidos y hacen imposible la medición.

Las medidas con ultrasonidos se suelen llevar a cabo en un baño de agua, ya que el agua se emplea como medio de acoplamiento para la transmisión del sonido. La velocidad de propagación de los ultrasonidos —que se emplea para el cálculo de la excentricidad— depende de la temperatura y del material; por tanto, es preciso aplicar una compensación de temperatura. Esta tecnología requiere también calibración. Por otro lado, en general solo es posible estimar el espesor de pared combinando una técnica de ultrasonidos con un sistema gravimétrico adicional.

Tecnología de rayos X

La tecnología de rayos X utiliza un principio de imagen. No requiere adaptación a los materiales ni un medio de acoplamiento. Esta tecnología es independiente de la temperatura del material, lo cual permite integrar un equipo de medición por rayos X directamente en una línea de extrusión, sin adaptaciones adicionales. No se requiere calibración. El sistema se puede instalar directamente a continuación del extrusor (medición en caliente) o al final de la línea (control de calidad final). Un mismo equipo, provisto de un sistema de medición en línea de cuatro puntos, puede determinar el espesor de pared, la excentricidad, los diámetros exterior e interior y la ovalidad. Un sistema de este tipo puede medir hasta tres capas de material diferentes.

Estas lecturas se visualizan numérica y gráficamente en tiempo real, en forma de la sección transversal del tubo o tubería, y permiten al usuario centrar perfectamente la herramienta de extrusión. Para que la eficiencia sea máxima, es importante disponer de un control automático de la velocidad de la línea o de las rpm del extrusor, adaptado a los valores mínimos. De este modo se puede garantizar la calidad de la manguera. Por otro lado, un control adaptado a los valores mínimos asegura que solo se consuma el material necesario. La tecnología de rayos X es aplicable a productos con diámetros comprendidos entre 0,65 y 270 mm. El uso de estos equipos de rayos X resulta seguro, ya que emplean radiación de baja energía. En realidad, un ser humano se expone a una radiación muy superior en un vuelo de Nueva York a Frankfurt.

Tecnologías para medición en grandes tuberías de plástico

Las tecnologías anteriores pueden utilizarse para medir las dimensiones de grandes tuberías de plástico, a partir de 120 mm, del tipo utilizado en construcción y servicios públicos. Sin embargo, todas ellas presentan limitaciones, ya sea en términos de funcionalidad (ultrasonidos), de costes, limitaciones en el rango de medida y el número de puntos de medición de la circunferencia (rayos X) o la limitación de medir exclusivamente el diámetro (láser). Actualmente se está probando una nueva tecnología con fines de control de calidad. Utiliza impulsos del orden de terahercios, con los que se activa un potente láser de fibra que se apunta al material. El espesor de pared se determina a partir de los ecos reflejados por las capas interna y externa más exteriores. Con todo, el uso de esta tecnología presenta limitaciones a la hora de medir grandes espesores de pared y materiales con fuertes propiedades de amortiguación, como el PVC. En otro orden de cosas, la durabilidad del láser es limitada y sus costes, muy altos.

Tecnología de ondas milimétricas

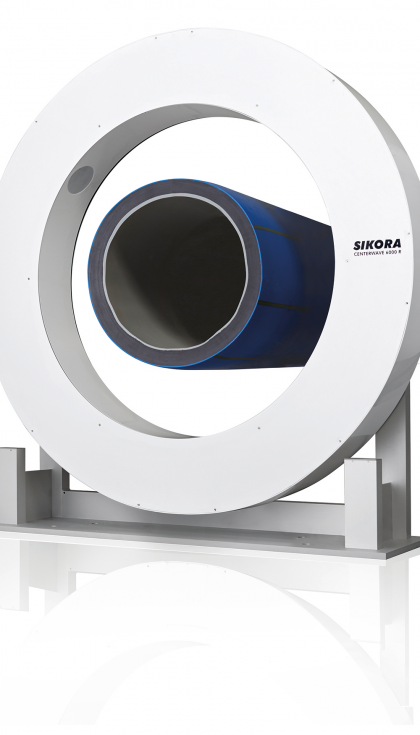

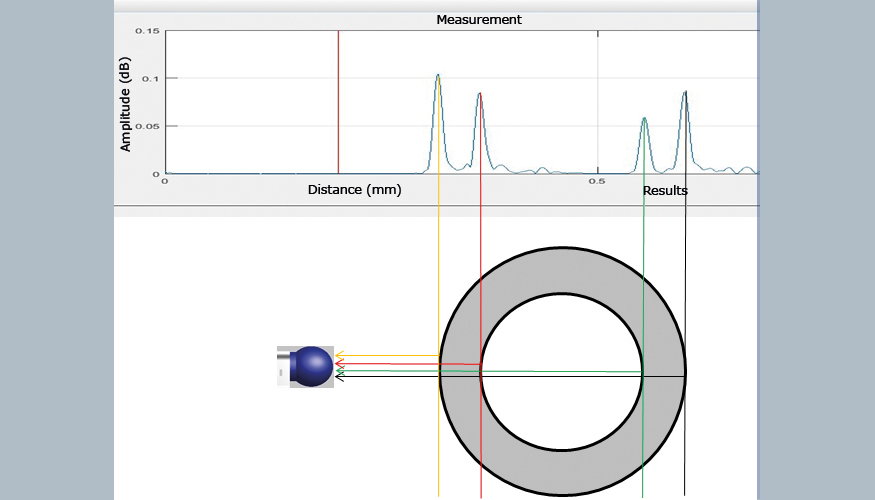

Una técnica innovadora y sensiblemente más económica para medir dimensiones y registrar el hundimiento, es la tecnología de radar FMCW (del inglés Frequency Modulated Continuous Waves). Estos sistemas trabajan en la banda de subterahercios y llevan algún tiempo empleándose en los automóviles, para medir distancias. Se basan en tecnología de semiconductores, no son caros y su ciclo de vida prácticamente no presenta limitaciones. Dentro del intervalo seleccionado —comprendido entre 80 y 300 GHz—, las ondas penetran todos los materiales plásticos, con baja absorción, y permiten medir el espesor de pared. Uno o dos transceptores giratorios envían y reciben en continuo ondas milimétricas moduladas en frecuencia, mientras se desplazan alrededor de un tubo. Como alternativa, un sistema estático mide de forma selectiva el espesor de pared y el diámetro exterior e interior de una tubería en cuatro puntos, empleando dos transceptores.

En los casos en que se necesita conocer el espesor de pared en toda la circunferencia de la tubería, se utiliza una unidad de medición giratoria. En esta versión, también se mide —y visualiza— con precisión el hundimiento. Esta técnica utiliza la diferencia temporal de las señales que reflejan las capas exteriores del material plástico situadas más cerca y más lejos del detector. La medida tiene una precisión de unas pocas micras y una frecuencia de muestreo de 500 lecturas individuales por segundo. La tecnología de ondas milimétricas mide toda la circunferencia de productos con diámetros comprendidos entre 120 y 2.500 mm. Es una técnica precisa, no requiere medio de acoplamiento y no se ve afectada por la temperatura o por las propiedades del material plástico. Además, el sistema de medida se adapta por sí solo a las propiedades del plástico extruido, lo que hace innecesaria una calibración por parte del usuario. Igualmente, esta tecnología proporciona información para centrar la herramienta de extrusión y para el control térmico de la línea. De este modo, las lecturas se emplean para obtener una concentricidad óptima con el mínimo espesor de pared admisible.

Resumen

A medida que aumentan los requisitos de calidad en la producción de mangueras y tubos, cada vez es más importante disponer de un control de calidad preciso y fiable del proceso de extrusión mediante ensayos no destructivos. Otro aspecto de interés para la gestión de las plantas es el uso eficiente de los materiales y el ahorro de costes. Los sistemas de medición y control monitorizan y permiten controlar parámetros de producto importantes en continuo. Los fabricantes de mangueras y tubos tienen a su disposición diferentes tecnologías, con distintas funcionalidades y aplicaciones.

La tecnología láser proporciona mediciones fiables en línea de diámetros comprendidos entre 0,05 y 500 mm. Los sistemas de rayos X miden el espesor de pared y la excentricidad de los productos con diámetros de hasta 270 mm. En las líneas de extrusión que producen grandes tuberías de plástico de hasta 2.500 mm se emplea una tecnología innovadora, basada en ondas milimétricas. La tecnología disponible es aplicable a distintos tipos de materiales y mide con precisión tanto las dimensiones de la tubería como su hundimiento. La tecnología de medida y control más idónea para una línea de extrusión dada depende, por tanto, del campo de aplicación y de los requisitos del usuario en lo que respecta al aseguramiento de la calidad, la optimización de los procesos y el ahorro de costes.