Regemat 3D es una de las empresas españolas pioneras en la tecnología de la bioimpresión 3D

España, a la cabeza en el desarrollo de tecnologías de bioimpresión 3D de tejidos

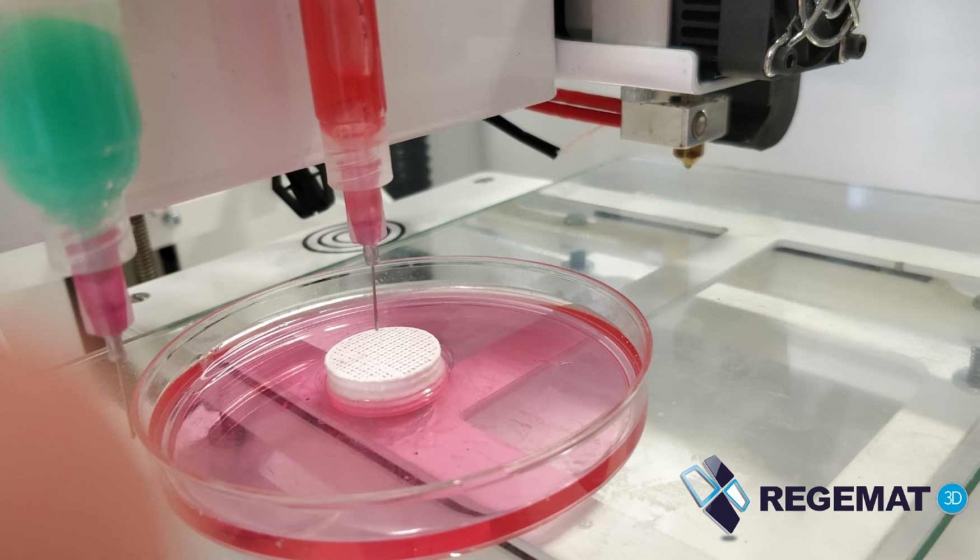

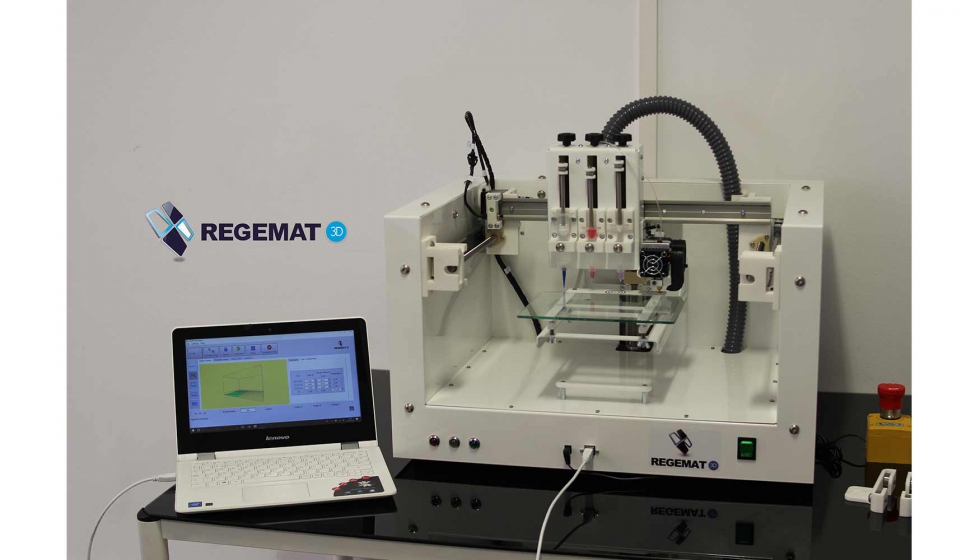

La bioimpresión 3D se basa en la utilización de la impresión 3D de biomateriales y biotintas cargadas con células imprimiendo tridimensionalmente una matriz donde las células se comportan de forma similar a como lo hacen en un organismo. “Hay un amplio abanico de tecnologías de bioimpresión, unas con más resolución otra con menos, diferentes tipos de biomateriales y aplicaciones, son procesos muy diversos pero el objetivo común es el mismo, replicar las características de un tejido u órgano” comenta el ingeniero José Manuel Baena, fundador de la empresa española Regemat 3D que provee de este tipo de tecnologías a centros de investigación en más de 20 países.

Desde el desarrollo de córnea, los modelos tisulares para desarrollo de fármacos, la impresión de piel, de tejido cardiaco, cartílago y hueso son algunas de las aplicaciones actuales de estas tecnologías. “Lo que imprimes no es en sí un tejido. Es una matriz con células, pero estas se comportan tridimensionalmente de forma similar a como lo hacen in vivo. La biología celular es compleja, y replicar al máximo su entorno es crucial para que su comportamiento sea el idóneo, y esto se mejora mucho utilizando la tridimensionalidad que te aporta la impresión 3D. Tras el proceso de impresión luego viene otra parte muy importante que es conseguir por medio de estímulos que las células generen la matriz extracelular correspondiente para que el tejido sea funcional. Esta parte se realiza en birreactores. Es como hacer una paella, necesitas elegir los ingredientes adecuados, pero no solo es esto, el proceso de preparación es igual de importante, tienes que tener muchos parámetros en cuenta para que los resultados sean satisfactorios. Todavía queda mucho trabajo por hacer y no es cierto que seamos capaces de hacer ya órganos funcionales que puedan ser implantados, pero las bases están puestas y el desarrollo está siendo cada vez más rápido”, explica Baena.

José Manuel Baena, además de fundador y CEO de Regemat 3D, ,es también fundador de BRECA Health Care compañía especializada en el diseño, fabricación y comercialización de prótesis e implantes a medida desde el 2011 y una de las primeras compañías en todo el mundo en implantar un implante impreso en 3D. Baena apuesta por la combinación de impresión 3D de dispositivos médicos sintéticos hechos a medida y estructuras bioimpresas para regenerar una lesión.

“En el pasado, si querías hacer una reconstrucción con biomateriales que se biodegradan, la geometría y el rendimiento de los dispositivos médicos lo restringían. Ahora, con la impresión 3D, es posible ofrecer una solución personalizada que combine un dispositivo médico sintético de titanio o polimérico, con uno biodegradable, incluso pueden contener células autólogas (propias) del paciente para mejorar la regeneración. Siempre hay que aclarar que, actualmente, incluso si se pudiera crear en el laboratorio un tejido funcional, la integración con los tejidos circundantes no ocurrirá instantáneamente, pero un dispositivo médico sintético hecho a medida ayudará a mantener la estructura y promoverá la integración del tejido vivo bioimpreso. Hay muchas oportunidades y aplicaciones de bioimpresión e impresión 3D a corto plazo, utilizando o no células vivas ”, según Baena. Además el ingeniero coordina la Plataforma de Ingeniería Tisular e Impresión 3D (PITI3D) del Hospital Universitario de La Paz, en la cual se utilizan las tecnologías de impresión 3D para mejorar los resultados de los cirujanos y se están desarrollando nuevos tratamientos basados en la bioimpresión 3D de tejidos.

“Hay otras compañías de bioimpresoras que venden este tipo de máquinas ‘fabricadas en serie’ y afirman que con un sistema se pueden imprimir muchos tejidos diferentes. Esto no es verdad y mucho menos en el caso de órganos más complejos. La bioimpresión 3D es el conjunto de una amplia gama de tecnologías, no solo una. Si un investigador quiere innovar, quiere crear cosas únicas, necesita una bioimpresora única que cumpla con sus necesidades reales y genere resultados novedosos. Una bioimpresora no es un microondas. Además la maduración del tejido es crucial, es necesario trabajar también con bioreactores que repliquen las condiciones de la lesión que queremos regenerar”, apunta Baena.

“No es fácil desarrollar esto desde Granada, en Andalucía tenemos seguramente la peor administración para desarrollar proyectos tecnológicos, pero lo bueno es que contamos con muy buenos ingenieros y grandes investigadores en la comunidad y el país. Somos referentes en calidad de vida y en nuestros profesionales sanitarios y estamos liderando el desarrollo de la bioimpresión 3D de tejidos. España tiene que apostar por esta rama de la ciencia y tecnología ya que es una industria que va a crecer muchísimo en los próximos años”, en palabras de Baena.