Canales calientes en aplicaciones multimateriales

Director de Ventas & Marketing Hot Runners de Husky15/10/2002

Los moldes y las máquinas que permiten estas aplicaciones multimateriales son más complejas que las utilizadas en moldes para aplicaciones de un solo material; no obstante el ahorro conseguido a través de la consolidación o eliminación de ciertas etapas de montaje hace que la tecnología sea más económica.

En las aplicaciones multimateriales, las piezas deben ser transferidas de una cavidad a otra o bien los movimientos de los noyos son los que abren el espacio de la cavidad para el material utilizado después de la inyección inicial. Las tecnologías utilizadas para la transferencia de cavidades incluyen robots y mesas giratorias con un molde o una máquina montadas. Pero actualmente, existe una tecnología nueva para la transferencia de cavidades, introducida en la Feria K’2001 en Düsseldorf, en la cual las cavidades giran en torno a un eje vertical en el molde –al contrario del eje rotativo horizontal que se venía utilizando hasta ahora. Las cavidades tienen una rotación más rápida debido a la disminución de masa en movimiento. La tecnología de noyos móviles no es tan compleja, sin embargo tiene sus limitaciones en cuanto a la geometría de las piezas que pueden utilizar dicha tecnología.

El moldeo multimateriales sería imposible sin la utilización de la tecnología de canales calientes. La utilización de partes frías y aisladas está limitada. La transferencia de la pieza resultará más fácil si el robot no tiene que trabajar con una parte fría, puesto que al mismo tiempo las piezas deben ser movidas de una cavidad a otra. No se podrán utilizar moldes de tres placas para expulsar, dos o más canales calientes separados, de la mitad fija del molde. En otros ejemplos los canales de flujo de material fundido procedentes de las unidades de inyección, pueden interferir en el camino del punto de inyección de la cavidad, requiriendo de esta manera un distribuidor para alojar los sistemas de canales múltiples para varios colores.

A continuación se indican dos ejemplos de la tecnología del canal caliente para aplicaciones multi-materiales:

Aplicación multicolor – Tapones de cierre para el sector cosmético – (molde 12 + 12 cavidades)

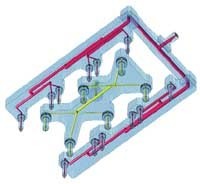

Dos distribuidores de canal caliente, uno de 12 puntos de inyección y uno de 6 (véase la figura 2), han sido alojados en una estructura de molde apretada, de forma a proporcionar un llenado equilibrado de la pieza. Una unidad de inyección vertical proporciona el material de la parte superior del cierre (PP, 3,1 gramos) y una unidad de inyección horizontal central proporciona el material de la base del tapón (PP, 8,4 gramos). Un análisis detallado del flujo de material proporcionó la entrada necesaria para la configuración del canal, teniendo en cuenta unos diámetros optimizados para un llenado equilibrado y cambios rápidos de color. Para conseguir un flujo equilibrado, el distribuidor externo (12 puntos de inyección) ofrece 4 cambios de nivel de canales de flujo de material fundido y 5 diámetros diferentes de canales de flujo de material fundido. El distribuidor interior, de diseño más simplificado (6 puntos de inyección) ofrece 1 cambio de nivel y 4 tamaños diferentes de canales de flujo de material fundido. Estas exigencias son necesarias en vistas a conseguir un llenado equilibrado.

La optimización económica se ha conseguido mediante la utilización de la tecnología de noyos móviles. El noyo móvil de tamaño reducido, situado en el área de la bisagra de la cavidad de la base se retrae después de que el primer material, el de la parte de la base ha sido inyectado y enfriado. El noyo retraído proporciona el interface necesario entre la parte base y la parte cierre. El material secundario, de la parte complementaria de la pieza, es entonces inyectado directamente por la boquilla térmica. Este proceso sencillo ha permitido ahorrarse el uso de una mesa rotativa o de un robot para mover la base en vistas a moldear el cierre del tapón encima. Como etapa final, los dos elementos de colores diferentes del tapón serán cerrados antes del proceso de expulsión de la pieza, mediante una leva mecánica, y, por consiguiente, estarán listos para su montaje en el envase.

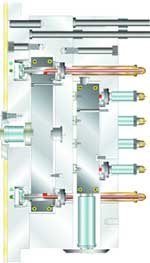

Aplicación Multi-materiales – Fijaciones de PA – TPE (molde 4 +4 cavidades)

El noyo móvil sirve para abrir la cavidad al material de recubrimiento y proporcionar el interface necesario.