La seguridad en cilindros mezcladores de caucho

1.- Máquina.

Dispositivos de seguridad

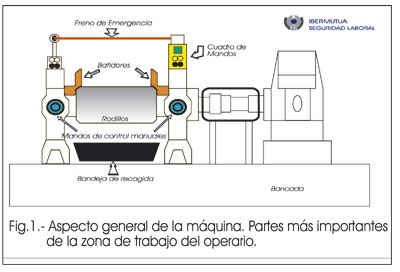

En la fig. 1 se puede apreciar una vista general de la máquina, donde se detallan las partes de la misma más importantes, que están incluidas dentro de la zona de trabajo del operario.

La máquina dispone de los siguientes dispositivos de seguridad:

- Sistema de freno de emergencia

Este sistema dispone de dos cables, uno delantero y otro posterior, dispuestos tal y como se puede apreciar en la figura 1, de tal manera que cuando es accionado cualquiera de ellos, inmediatamente actúa el freno de emergencia parando los rodillos y haciendo que giren en sentido contrario al de trabajo varias vueltas. El rodillo móvil es accionado mediante cilindros hidráulicos aumentando la separación entre rodillos hasta llegar a su distanciamiento máximo.

- Dispositivo de parada

En el cuadro de mando se dispone de un órgano de accionamiento en forma de seta que permite la parada total de la máquina.

2.- Definiciones

2.1.- Mezclador de cilindros

Máquina con dos cilindros libres, de superficie lisa o acanalada, girando en sentido inverso, donde los ejes están prácticamente sobre el mismo plano horizontal.

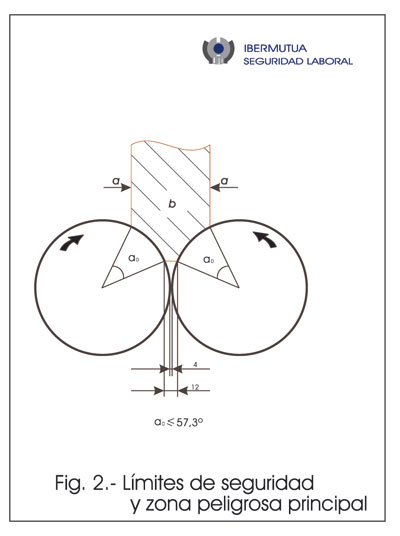

2.2.- Límite de seguridad

Plano vertical indicado por la línea a, según la figura 2.

2.3.- Zona de peligro principal

Zona indicada por b en la fig. 2 cubriendo toda la longitud de los cilindros.

2.4.- Batidores

Piezas que impiden que el producto trabajado salga por la extremidad de los cilindros.

2.5.- Bandeja de recuperación

Equipo auxiliar utilizado para recibir el producto girando sobre los cilindros.

3.- Riesgos específicos

3.1.- Riesgos Mecánicos por contacto con cilindros

3.1.1.- Riesgo de atrapamiento, arrastre y aplastamiento entre los dos cilindros por la parte delantera de la máquina cuando está en marcha.

Las causas típicas que pueden provocar un accidente por este motivo son las siguientes:

- Arrastre ocasionado por el atrapamiento de una mano, o bien las dos, entre los pliegues del material cuando se procede a la alimentación de la máquina. El uso de guantes o ropa de trabajo inadecuados pueden facilitar el atrapamiento entre pliegues.

- Movimiento reflejo tendente a recuperar un cuerpo extraño detectado en la masa del material trabajado a fin de evitar el deterioro de los cilindros pulidos.

- Trabajos de limpieza.

- Operaciones de pruebas, reglajes, puesta en marcha, etc.

3.1.2.- Riesgo de atrapamiento, arrastre y aplastamiento entre los dos cilindros por la parte posterior de la máquina cuando está en marcha.

Causas:

- Intervención ocasional de un operario en la parte posterior de la máquina.

- Trabajos de limpieza.

- Operaciones de pruebas, reglajes, etc.

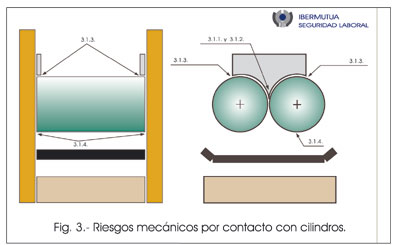

3.1.3.- Riesgo de atrapamiento y aplastamiento entre cilindros y batidores.

3.1.4.- Riesgo de atrapamiento y aplastamiento entre cilindros y laterales de la máquina a la salida del material (bandeja de recogida).

Causas:

- Cuando se procede a la recogida del material.

- Cuando se procede a la recogida de restos y deshechos.

- En operaciones de limpieza.

3.2.- Riesgo mecánico por contacto con elementos auxiliares

3.2.1.- Riesgo Riesgo de corte por el uso de cuchillos o trinchete sobre el cilindro delantero.

3.3.- Riesgos por contacto con material

3.3.1.- Riesgo de quemaduras durante la aplicación prolongada de las manos y los antebrazos sobre el material caliente.

3.3.2.- Riesgo de atrapamiento entre los pliegues del material originando los riesgos descritos en apartados anteriores.

En la fig. 3 se detalla un esquema donde están especificados algunos de los riesgos que se han descrito.

4.- Prescripciones y medidas

4.1.1.- Zona peligrosa principal accediendo por la parte delantera de la máquina

En este caso entendemos que, habida cuenta de las distintas operaciones que debe desarrollar el operario por exigencias del proceso de trabajo, así como la forma en que evoluciona el material deformándose continuamente a medida que recibe el tratamiento requerido, el sistema de protección más idóneo que puede impedir el acceso a la zona de peligro es el consistente en un dispositivo sensible de detección mecánica en forma de barra.

Se entiende por dispositivo sensible aquel que provoca la parada de la máquina o elementos de la misma (o garantiza condiciones de seguridad equivalentes) cuando una persona o una parte de su cuerpo rebasa un límite de seguridad.

Este dispositivo debe cumplir con los siguientes requisitos:

- debe cubrir toda la longitud de los cilindros.

- debe ser colocado tal y como se especifica en la fig. 4, cumpliendo con las siguientes condiciones:

- La altura a se debe encontrar incluida dentro de las siguientes dimensiones:

a = 1.200 (-50, +100)

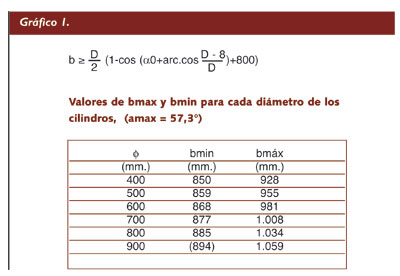

- Los valores de b se calculan en función del diámetro f de los cilindros y del ángulo de frenado. En la tabla que se adjunta a continuación se pueden apreciar los valores de bmax y bmin para cada diámetro de los cilindros, estando bmax calculada en función del ángulo de frenado máximo (amax = 57,3°). Si un ángulo de frenado (a0) es inferior a 57,3°, b se puede obtener de la forma indicada en el gráfico 1.

- Se recomienda calcular todas estas dimensiones en función de las características antopométricas del operario de la máquina.

- Su posicionamiento (dimensiones a y b) no debe ser regulable.

- Debe poder ser accionado involuntariamente por el busto del trabajador.

- Debe entrar en funcionamiento, por lo menos, tanto en movimiento de dirección hacia el cilindro como en movimiento de dirección hacia el operario, cuando dicho movimiento provoque un desplazamiento de dicho dispositivo ≤ 10 mm.

- Una fuerza ≤ 200 N debe ser suficiente para excitarlo.

- Su accionamiento, mientras los cilindros se encuentran en movimiento, debe provocar la parada de los mismos en un ángulo a≤ao, cuando la máquina se encuentra girando en carga y a la velocidad máxima. Después, la parada de los cilindros debe originar:

- la separación automática de los cilindros una distancia de 25 mm. mínimo en un tiempo de 5 s., consiguiendo una separación total de 50 mm. como mínimo.

- la inversión automática del sentido de rotación que debe comenzar en un tiempo ≤ 2 s., debiendo estar el ángulo de rotación comprendido entre 57° y 90°.

- Debe estar equipado al menos de un detector de posición en cada extremo.

Los mezcladores dotados de barra sensible deben estar equipados de un aparato de medida del ángulo de frenado.

Si la distancia libre c (fig. 4) entre la barra sensible y el cilindro o una parte fija de la máquina situada entre la barra y el cilindro es superior a 400 mm., debe ser previsto un resguardo fijo o un resguardo con dispositivo de enclavamiento (fig. 4 - punto B) entre la barra sensible y la bandeja de recuperación.

El protector debe ser diseñado de tal forma que no constituya un obstáculo para el operador, pudiendo originar otro tipo de riesgos (basculamiento de su cuerpo alrededor del resguardo, etc.).

Se entiende por resguardo fijo aquel elemento de una máquina utilizado específicamente para garantizar la protección mediante una barrera material, que dependiendo de su forma puede ser denominado carcasa, cubierta, pantalla, puesta, envolvente, etc. En este caso, el resguardo es “cerrado”, es decir, se mantiene en su posición, ya sea de forma permanente (por soldadura, etc.), o bien, por medio de elementos de fijación (tornillo, tuercas, etc.) que impiden que puedan ser retirados/abiertos, sin el empleo de una herramienta.

De la definición se desprende que un resguardo fijo no tiene partes móviles asociadas a los mecanismos de una máquina o dependientes de su funcionamiento y, cuando está colocado correctamente impide el acceso al punto o zona de peligro.

A la hora de adaptar un resguardo fijo a una máquina se deben tener en cuenta las distancias de seguridad para impedir que se alcancen zonas peligrosas con los miembros superiores, tal y como exige la norma UNE-EN 294.

En el caso de un resguardo asociado a un dispositivo de enclavamiento, la protección está garantizada cualquiera que sea la posición del resguardo, de tal manera que:

- Las funciones peligrosas de la máquina “cubiertas” por el resguardo, no puedan desempeñarse hasta que el resguardo esté cerrado;

- La apertura del resguardo mientras se desempeñan las funciones peligrosas de la máquina, da lugar a una orden de parada;

- Cuando el resguardo está cerrado, las funciones peligrosas de la máquina “cubiertas” por el resguardo pueden desempeñarse, pero el cierre del resguardo no provoca por si mismo su puesta en marcha.

Los dispositivos de enclavamiento pueden ser mecánicos, eléctricos, hidráulicos, neumáticos o cualquier combinación de éstos.

El resguardo deberá ser construido con material de resistencia adecuada para su finalidad y estará fijado de forma segura a la máquina, al suelo o a otro elemento fijo, de manera que no pueda ser ajustado o desmontado sin la ayuda de una herramienta.

El sistema de enclavamiento deberá ser de seguridad positiva (fallo peligroso minimizado), condición teórica que podría alcanzarse si una función de seguridad permaneciera garantizada en caso de fallo del sistema de alimentación de energía o de cualquier componente que contribuya a alcanzar dicha condición.

En la práctica, se está tanto más próximo a alcanzar esta condición cuanto menor sea el efecto de los fallos sobre la función de seguridad considerada.

- El acceso a esta zona debe ser impedido por alguno de los siguientes medios:

- Dispositivo sensible de detección mecánica en forma de barra.

- Resguardo fijo.

- Resguardo con dispositivo de enclavamiento.

- Dispositivo sensible de detección no mecánica, como por ejemplo dispositivos fotoeléctricos, dispositivos cuyo medio de detección puede ser capacitivo, por ultrasonidos, etc.

- Este tipo de dispositivo debe ser eficaz únicamente en la parte posterior de la máquina, y su accionamiento debe provocar la parada de los cilindros.

4.1.3.- Zona de peligro entre cilindros y batidores

- El juego entre cilindros y batidores debe ser ≤ 4 mm.

4.1.4.- Zona de peligro entre cilindros y laterales de la bandeja de recogida

Se recomienda ajustar la separación entre extremos de cilindros y laterales de la bandeja de recogida siendo aquélla menor o igual a 4 mm.

4.2.- Riesgo mecánico por contacto con elementos auxiliares

4.2.1.- Riesgo de corte por el uso de cuchillo o trinchete sobre el cilindro delantero

- Utilizar, siempre que sea posible, cuchillos o cortadores automáticos.

- Cortar alejando el cuchillo del cuerpo lo más posible.

- Evitar formar rollos de material demasiado gruesos, ya que son pesados y difíciles de manejar.

- No usar el cuchillo para agarrar el material durante la manutención manual.

- Depositar los cuchillos en fundas después de su uso.

- Los cuchillos deben estar en buenas condiciones de uso y bien afilados.

- Usar guantes adecuados de riesgo.

En el caso que nos ocupa existen varios riesgos importantes que debemos tener en cuenta a la hora de elegir un guante adecuado. Estos riesgos son los siguientes: corte y/o penetración por punción con cuchillo, contacto térmico por material caliente (hasta 80°C) y atrapamiento entre pliegues del material que pueden arrastrar al operario hacia la zona de peligro principal.

Asimismo, conviene tener en cuenta, especialmente, el parámetro referente

confort dimensional, de cara a conseguir una buena adaptación a la mano.

Por último, decir que los guantes, cualquiera que sea el modelo, deben proteger la mano y la muñeca hasta un mínimo de 35 mm. Cuando la mano está en extensión. Este valor ha sido determinado para que la muñeca está protegida aún con el puño cerrado.

4.3. Riesgos por contacto con material

4.3.1.- Riesgo de quemaduras

- Usar guantes adecuados .

- Usar ropa de trabajo ajustable.

4.3.2.- Riesgo de atrapamiento

- Usar ropa de trabajo adecuada.

- Usar guantes ajustables a la mano teniendo en cuenta el grado de confort dimensional - Dotar a la máquina de los dispositivos de seguridad descritos

4.4.- Otros consejos

- Informar y formar al operario acerca de los riesgos profesionales a que se encuentra expuesto, así como las medidas y actividades de protección y/o de prevención que le afecten.

- Las operaciones de limpieza, entretenimiento, reparación y engrasado se efectuarán durante la detención de los motores, transmisiones y máquinas, salvo en sus partes totalmente protegidas.

Periódicamente, se debe verificar el correcto funcionamiento de todos los dispositivos y/o medidas de seguridad adaptados en la máquina, comprobando la eficacia de los mismos en cada fase de trabajo.

Emplear para este tipo de trabajo únicamente a operarios cualificados, que hayan sido entrenados en el método de trabajo y advertidos de los peligros existentes (desplegar completamente la placa, no introducir las manos en el pliegue, no depositar las placas demasiado cerca del punto de entrada).

Parar la máquina cuando se requiera retirar un cuerpo extraño detectado en la masa del material, cuando la máquina se encuentra funcionando a fin de evitar el deterioro de los cilindros pulidos.

La disminución del riesgo se puede conseguir mediante una automatización completa del proceso.

Se recomienda, por lo tanto, siempre que sea posible, evitar operaciones manuales: utilizar cuchillos automáticos, reciclaje por blender, uso de cinta elevadora acoplada en bandeja de recogida, transporte por cinta transportadora, etc.