Simulación por métodos numéricos

Mediante el cálculo por el método de los elementos finitos es posible predecir el comportamiento de las piezas cuando se vean sometidas a esfuerzos, temperaturas, vibraciones, etc.

La simulación cinemática y dinámica de mecanismos permite analizar el movimiento relativo entre las distintas piezas, detectar posibles interferencias, calcular velocidades, aceleraciones, fuerzas.

Todas estas técnicas tienen sus limitaciones, ventajas e inconvenientes en comparación con los ensayos en prototipos. Por un lado ofrecen información complementaria, dan idea de parámetros que a veces resulta imposible medir en ensayos, permiten técnicas de optimización, etc. Por otro lado no permiten tener en cuenta todos los fenómenos que se producen en la realidad y por lo tanto sus resultados han de manejarse siempre con precaución.

En el Centre CIM se han aplicado los métodos numéricos para la simulación desde los inicios del centro en 1990.

En este artículo se expondrán las conclusiones obtenidas a partir de estos años de experiencia ilustrándolas en las aplicaciones concretas realizadas.

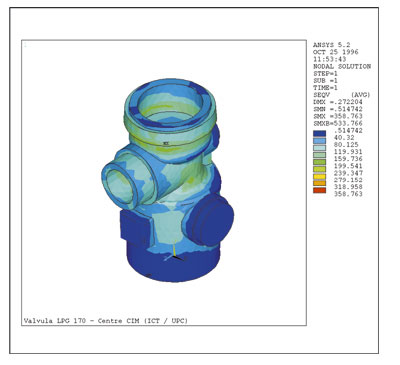

Caso 1. Análisis lineal elástico de una válvula

El objetivo consistía en encontrar un material adecuado para resistir la presión de los gases que debían sustituir al halón ( perjudicial para la capa de ozono), estos gases sustitutivos requerían una presión de 400 bar.

La mayor parte del trabajo necesario para obtener los resultados del cálculo consiste en la modelización 3D y el mallado, con los instrumentos disponibles en la época en que se hizo el cálculo el coste de este trabajo era del mismo orden que el de obtener un prototipo.

En este caso la ventaja del cálculo numérico apareció al tantear distintos materiales. Un material distinto no solo implica la capacidad de un límite elástico distinto si no que al cambiar el módulo de Young y el de Poisson también cambia la distribución de tensiones.

Mediante cálculo, cambiar de material representa cambiar dos datos y lanzar un nuevo cálculo mientras que mediante prototipos hay que construir uno nuevo y ensayarlo.

Caso 2. Optimización de diseño

Las nuevas máquinas de extrusión – soplado con control numérico permiten controlar la distribución del grosor de pared pero representan una elevada inversión que solo es rentable si puede lograrse un ahorro significativo en materiales.

La optimización de la distribución de espesores requeriría un alto número de experimentos y ensayos construyendo prototipos.

Mediante las herramientas que ofrece el programa de cálculo por el método de los elementos finitos se automatizó el proceso de cálculo, análisis de resultados, modificación de parámetros, creación de nuevos diseño, nuevo cálculo, etc. Hasta hallar la distribución de espesores que producía la misma deformación que en el diseño inicial con el mínimo consumo de plástico, en total se podía lograr una reducción del 23% en el consumo de polietileno.

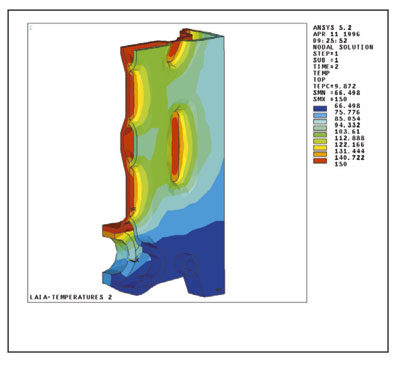

Caso 3. Un elemento de caldera

Se trataba de investigar las causas ( y como consecuencia proponer soluciones) por las cuales este elemento de caldera en algunos casos se rompía.

En la caldera real se presentan simultáneamente tres fenómenos que pueden contribuir al problema:

Tensiones internas residuales debidas al proceso de fundición.

Tensiones debidas a la presión del agua en su interior.

Tensiones debidas al gradiente de temperatura.

Mediante modelos y ensayos es muy difícil determinar las tensiones del elemento, más aún en las condiciones extremas de trabajo de esta pieza, y probablemente habría sido imposible determinar la parte de estas tensiones debida a cada uno de estos fenómenos descritos anteriormente.

Mediante el método de los elementos finitos se calcularon por separado las consecuencias de cada uno de ellos. Resultó que las tensiones de origen térmico eran las predominantes en el fenómeno y por lo tanto pudieron recomendarse modificaciones en el diseño tendentes a reducirlas.

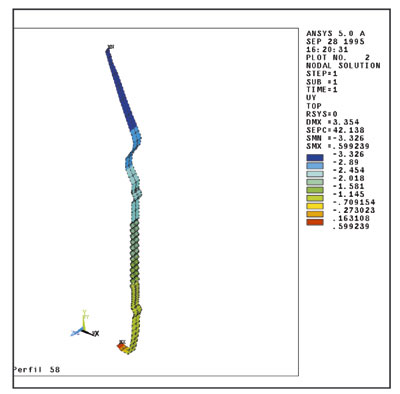

Caso 4. Diseño de una leva

Cuando la simulación cinemática presenta claras ventajas frente a la construcción de prototipos es en el problema inverso.

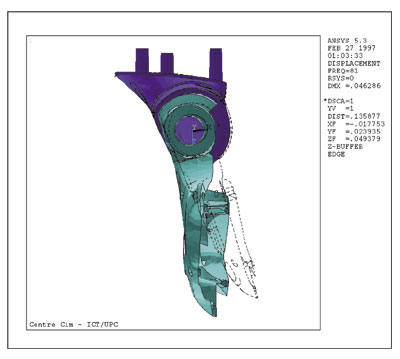

En la figura se presenta el resultado de un caso concreto.

Se trata de hallar el perfil de la leva necesaria para que al otro extremos de una cadena cinemática mas o menos complicada se obtenga un movimiento con la ley deseada.

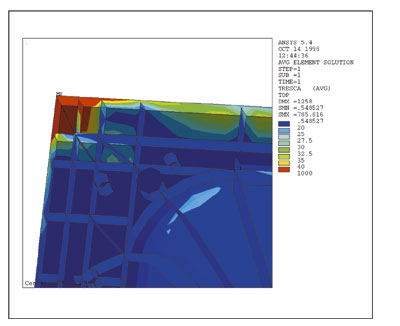

Caso 5. Impacto de una cubeta de encofrar

El cálculo se ha hecho en el momento del impacto en que la energía elástica almacenada en la cubeta es máxima.

En este caso la dificultad del ensayo es clara por tener que tomar datos en un corto intervalo de tiempo y lograr la caída de la cubeta en el ángulo exacto.

Por otro lado la validación del modelo de elementos finitos es fácil comparándolo con la medidas tomadas sobre una cubeta sometida a cargas estáticas y un cálculo de la mismas.

Como consecuencia pudo recomendarse un cambio en el diseño que reducía drásticamente las tensiones máximas para el mismo tipo de impacto.

Caso 6. Estudio del comportamiento vibratorio de un retrovisor

En el caso de estudio de vibraciones en conjuntos de sólidos con uniones no lineales es de los que están al límite de las posibilidades del cálculo para predecir el comportamiento de los modelos, Aún así el empleo combinado de cálculos y ensayos con prototipos para validar los cálculos y ajustar sus parámetros permite reducir significativamente el número de ciclos de prueba-error.

Conclusiones

Los prototipos materiales quedan afectados por toda la complejidad de la realidad ( ajustes, imperfecciones, varios fenómenos físicos simultáneos, desgaste, etc.)

Los prototipos numéricos permiten entender con mayor detalle el funcionamiento y como consecuencia facilitan que se ideen mejoras en el diseño.

Los prototipos numéricos tienen ventaja cuando se trata de rediseño y optimización si es posible automatizar el bucle: modelización, cálculo, modificación de parámetros, nueva modelización...

Los prototipos materiales son inevitables para validar las hipótesis y simplificaciones que se hacen en los numéricos.