Utiliza las inyectoras grandes de Battenfeld en sus plantas checas

Peguform Bohemia produce ‘just in time’ para Skoda

Cada media hora, un camión abandona la fábrica de Peguform en la localidad checa de Liberec, para proveer ‘just in time’ al fabricante de vehículos Skoda, a tan solo unos minutos en coche en Mladá Boleslav, con sistemas de parachoques pintados y listos para su montaje. Los modelos de Skoda como Fabia y Octavia incorporan los parachoques producidos en Liberec en máquinas para el moldeo por inyección de grandes dimensiones de Battenfeld.

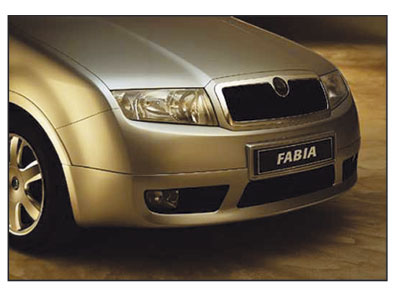

Peguform Bohemia suministra los parachoques pintados y listos para su montaje en la cadena de Skoda, incluso con la actual tendencia de pintar los vehículos en un dorado metálico (Foto: Skoda).

En esta ocasión relatamos la forma de trabajar de Peguform Bohemia en Chequia, donde los procesos para atender las necesidades de Skoda, especialmente en lo relativo a parachoques, son muy interesantes. Peguform Bohemia k.s. es el único fabricante de parachoques de Chequia y el mayor productor de piezas para la industria del automóvil de este país. Cuenta con dos plantas de producción, ubicadas en Liberec y Liban, así como con dos de lo que ellos llaman ‘centros de módulos’ en Vrchlabi y Mladá Boleslav. Con aproximadamente 1.500 empleados, esta potente empresa forma parte del grupo internacional Peguform, con sede central en la ciudad alemana de Bötzingen, que emplea a cerca de 11.000 personas y que pertenece al consorcio americano Venture desde 1999.

En este año 2001 Peguform Bohemia alcanzará una facturación de 107 millones de euros. Su principal cliente es el fabricante checo de automóviles SkodaAuto, integrado en el consorcio Volkswagen, del cual provienen casi dos tercios de la facturación total. Además de los parachoques, Skoda utiliza también piezas interiores y revestimientos de puertas fabricados en la planta checa de Peguform en Liban, que se encuentra muy cerca de sus instalaciones. Además, Peguform Bohemia suministra, entre otras, a las plantas de Audi en Ingolstadt y en la localidad húngara de Györ, a la planta de Opel en Eisenach y a DaimlerChrysler en Graz, Austria.

Dos plantas, 67 inyectoras

Fue en 1994 cuando se tomó la decisión estratégica, en la empresa que en aquel entonces todavía se llamaba Plastimat, de concentrarse exclusivamente en la producción de componentes para la industria del automóvil. Es así como, con casi 300 trabajadores, la planta de Liban fabrica hoy en día revestimientos interiores de puertas y otras piezas para los interiores de los diversos modelos de Skoda y Audi. Más grande es la planta de Liberec, donde se producen piezas para el exterior de los coches, tal es el caso de los parachoques y rejillas del ventilador, así como montajes para el interior, tales como tableros de instrumentos, consolas centrales, etc. En correspondencia con este reparto de productos entre ambas fábricas, la de Liban está equipada con 25 inyectoras de fuerzas de cierre bajas y medias, entre 1.600 y 5.000 kN, mientras que la de Liberec cuenta con un parque de maquinaria de más de 42 inyectoras de gran tamaño, entre 5.000 y 32.000 kN.

Esta disposición de las dos plantas es el resultado de las modernizaciones y reestructuraciones llevadas a cabo por Peguform a partir de 1992 en las dos fábricas entonces de Plastimat, hasta su conversión a Peguform Bohemia en el año 1996. “En 1991 contábamos con 1.900 trabajadores. Ahora, con 400 empleados menos, producimos cinco veces más, lo cual significa un increíble incremento en la productividad”, manifiesta Pavel Neumann, Presidente de la Unidad de Negocio Estratégica (SBU en sus siglas inglesas) Europa del Este y responsable por lo tanto de las plantas alemanas de Neustadt y Meerane, así como de las dos fábricas checas. Desde 1996 hasta nuestros días, Peguform Bohemia ha logrado duplicar su facturación. Para el año 2002 se ha planificado un nuevo crecimiento del diez por ciento.

Construcción de moldes hasta 50 T

La expansión se producirá, entre otras cosas, por el aumento de la actividad en la construcción de moldes, para lo cual ya se dispone de un nuevo pabellón. Hasta el momento, Peguform Bohemia realizaba moldes de hasta seis toneladas, es decir, moldes para pequeños componentes destinados al interior del automóvil. Los grandes moldes para parachoques etc. se adquirían en Italia y Alemania. En la actual fase del proyecto, los moldistas de Liberec ya pueden realizar moldes de hasta 20 toneladas y tras la fase final podrán construirlos hasta de 50 toneladas. De esta forma Peguform Bohemia estará preparada cubrir sus propias necesidades en Liberec, pero también para construir moldes dirigidos a otras plantas europeas del Grupo Peguform.

Más de 2.000 parachoques pintados en el color de los diferentes modelos de Skoda Fabia y Octavia se producen a diario en la planta de Liberec.

Parachoques Skoda, sólo en inyectoras Battenfeld

Más de 2.000 grupos de parachoques, es decir, más de 4.000 parachoques delanteros y traseros para los diversos modelos de los Skoda Fabia, Octavia y Felicia (piezas de recambio), salen a diario por las cintas transportadoras de la planta de Liberec. Peguform cuenta para ello con seis inyectoras de gran tamaño procedentes de la fábrica de Battenfeld en Meinerzhagen. La relación entre la fábrica de Liberec y Battenfeld viene de lejos. Ya en 1987 los checos compraron su primera inyectora Battenfeld para iniciar la producción de parachoques. Ocho años más tarde levantaron una planta de mayores dimensiones y la equiparon con máquinas de Battenfeld. Todavía hoy se pueden ver algunas de aquellas primeras máquinas en funcionamiento que, como todas las demás, cumplen con su obligación puntualmente de lunes a domingo.

Dos de las inyectoras instaladas para la producción de parachoques tienen ya 14 años. Se trata de dos máquinas totalmente hidráulicas de 25.000 kN que Peguform hizo modernizar en 1995 con el objetivo de incrementar su rendimiento en un 30 por ciento. Se les incorporaron nuevos controles, robots, accionamientos eléctricos para el husillo y, exclusivamente por motivos de precaución, se les cambiaron también el husillo y el cilindro. Gracias a esta modernización Battenfeld proporcionó una mejora en su rendimiento de hasta el 50%.

Husillo servoeléctrico reduce un 10% el tiempo de ciclo

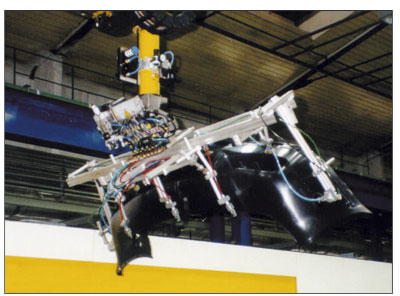

Peguform Bohemia también se ha decantado por Battenfeld como suministrador de las dos nuevas máquinas para el moldeo por inyección de parachoques. Se trata de dos inyectoras de 27.000 kN de la nueva serie modular hidráulica HM. Ambas están equipadas con un robot lineal de Battenfeld del tipo Unirob R40 que, con una carga nominal de 40 kg (incluidas las pinzas), extrae los pesados parachoques del molde de inyección y los coloca en una cinta transportadora ubicada junto a la máquina. De ahí, los parachoques son recibidos manualmente, pasan una revisión visual y se les quitan las rebabas antes de ser colocados en una estantería móvil a través de la cual son transportados directamente desde la producción hasta la estación de pintado.

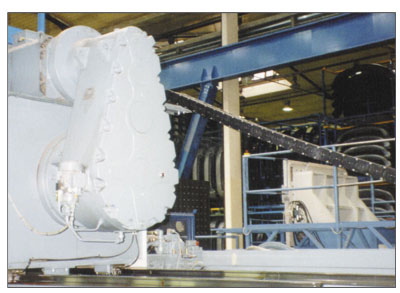

En una de las dos inyectoras HM 27000 Peguform se ha aprovechado de la opción de equipar la máquina con un accionamiento eléctrico del husillo. Su principal ventaja viene dada por la necesidad de las grandes piezas de inyección, como es el caso de los parachoques, de trabajar con una gran capacidad de plastificación. Al contrario que con la versión hidráulica, mediante esta opción son posibles los movimientos paralelos, de forma que el proceso de dosificación se puede producir durante el tiempo de enfriamiento, así como durante la apertura y el cierre. “Con el accionamiento servoeléctrico del husillo ahorramos en torno a ocho segundos en el tiempo del ciclo” explica el ingeniero Pavel Kabriel, responsable de la planta de Liberec. Esto representa bastante más que el diez por ciento del tiempo total del ciclo en los parachoques acabados de PP/EPDM. Por este motivo, Peguform Bohemia también equipará pronto la segunda máquina de la serie HM con esta opción del servomotor. Dado que las inyectoras HM incorporan el mismo tipo de conexiones para los motores hidráulicos y los servomotores, la reconversión a una máquina híbrida como la descrita se puede realizar sin problemas incluso con posterioridad a su puesta en marcha.

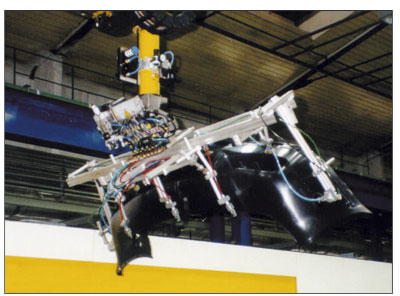

Un robot lineal Unirob R 40 de Battenfeld (carga nominal hasta 40 kg incluidas pinzas) extrae los pesados parachoques del molde, en una máquina de 27.000 kN.

Tras la extracción automática de los parachoques se verifican visualmente y, posteriormente, se ubican en la estantería móvil que los transporta hasta la instalación de pintado.

Parachoques pintados con el color del automóvil

Peguform suministra a la cadena de montaje de Skoda sistemas de parachoques acabados y listos para su montaje. Explicando su filosofía, el presidente de esta unidad de negocio de la empresa subraya: “Lógicamente, el suministro ‘just in time’ sólo tiene sentido si de verdad traemos sistemas completos a la cadena de producción de Skoda”. Y a esto hay que añadir que Skoda recibe los parachoques exactamente en el mismo color que el elegido para los vehículos. Para ello, la planta checa dispone desde 1998 de su propia instalación de pintura, cuya capacidad asciende a 7.000 parachoques diarios, los cuales se pueden pintar en 53 tonos diferentes con pinturas al agua de dos componentes. En los primeros 15 meses Peguform Bohemia ya había pintado un millón de parachoques y hoy son ya 2,5 millones los que han pasado por los 22 robots instalados, así como por las líneas de tratamiento con llama y pintado totalmente automatizadas. Desde el pasado año funcionan además otras dos instalaciones más de pintado para proporcionar a los componentes del interior del automóvil superficies de tacto suave, así como para recubrir los spoilers con una pintura opaca.

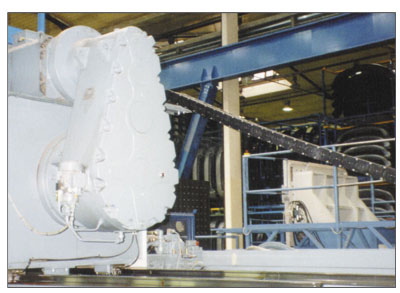

El acciona-miento servoeléctrico del husillo de la HM 27000, reduce el tiempo de ciclo en la producción de parachoques hasta en un 10%.

Integración de funciones y piezas mediante inyección

Otra actividad importante además de la de los parachoques, la constituyen los sistemas y componentes para paneles de instrumentos. Para la realización de este tipo de producto, Peguform Bohemia también se ha decantado por las máquinas para el moldeo por inyección de Battenfeld. La más reciente adquisición, una máquina de 10.000 kN de la serie HM, produce, por ejemplo, una tapa de una mezcla de PC/ABS para un compartimiento para guardar los guantes destinado al Audi A4. Utiliza para ello la técnica Airmould de inyección asistida con gas, propiedad de Battenfeld, gracias a la cual se evitan rechupados y marcas en una pieza de este tamaño, a la vez que se aseguran las altas exigencias de calidad superficial de este componente del interior del vehículo.

Peguform Bohemia ha dispuesto en su planta una instalación centralizada de generación de gas, basada en el módulo de obtención de presión Airmould DE, de forma que sean varias las máquinas de inyección que puedan trabajar con la técnica Airmould en el mismo pabellón. Más en concreto, la instalación se ha concebido para que cinco máquinas utilicen Airmould simultáneamente.

Tanto la técnica de inyección con gas como la de inyección de varios componentes han sido seleccionadas por Peguform Bohemia con el fin de integrar en un solo proceso y mediante el moldeo por inyección, el máximo número posible de piezas y funciones. “Utilizamos todo el potencial que nos ofrecen los plásticos y las técnicas de moldes e inyección para producir con la máxima optimización de costes posible. Por este mismo motivo, uno de los nuevos proyectos de desarrollo que estamos llevando a cabo con Battenfeld incorpora la tecnología de la inyección de dos componentes. Es una respuesta a la elevada presión sobre los precios y a la pregunta que surge siempre de cómo reducir aún más el precio por pieza” señala Pavel Neuman.

Los componentes para el tablero de instrumentos se fabrican en esta inyectora HM 13000 hidráulica y modular.