Máquinas híbridas. Lo mejor de ambos mundos

Rendimiento energético

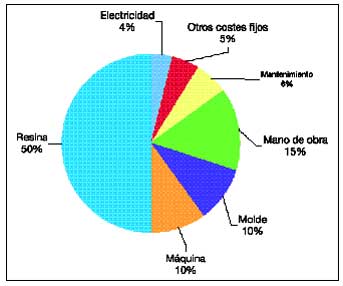

En muchos casos, las posibilidades de ahorro de resina derivados de la optimización del molde y de la máquina pesan mucho más que el potencial ahorro de energía. Incluso así, es indiscutible que el diseño de una máquina de moldeo por inyección moderna debe tener siempre en cuenta el rendimiento energético.

Un análisis más minucioso de los accionamientos eléctricos y de los hidráulicos revela lo siguiente:

• Los accionamientos eléctricos son aproximadamente un 15 por ciento más eficientes que los accionamientos hidráulicos modernos que utilizan bombas y motores de desplazamiento variable y funcionamiento continuo. Los accionamientos eléctricos no utilizan energía cuando no se necesita. Aunque la opción de la máquina totalmente eléctrica es defendible para aplicaciones con un tiempo de ciclo más largo, la máquina híbrida es la opción ideal cuando se necesitan ciclos más rápidos.

• Las máquinas eléctricas utilizan dispositivos de transmisión mecánicos, como correas de distribución, transmisiones de cadena, husillos de bolas o trasmisiones de cremallera y piñón, para convertir el movimiento rotativo de un accionamiento eléctrico en movimiento lineal. El tamaño y el coste de estos mecanismos los hace prohibitivos para aplicaciones lineales de gran carga y alta velocidad, mientras que un cilindro hidráulico sencillo y de bajo coste puede cubrir estos requisitos con un menor mantenimiento, menor coste y a mayor velocidad.

• Como el almacenamiento de energía eléctrica no es económicamente viable, un accionamiento eléctrico tiene que ser lo suficientemente grande para satisfacer los requisitos de carga pico de cada función. Por el contrario, el tamaño de una bomba-motor hidráulica se puede reducir sustancialmente utilizando acumuladores.

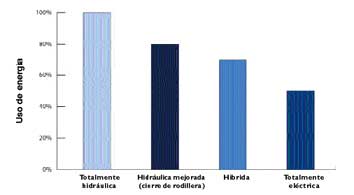

Los proveedores de máquinas totalmente eléctricas reivindican un ahorro de energía de hasta el 50 por ciento. Pero para ello se basan en comparaciones con equipos totalmente hidráulicos de bajo rendimiento y funcionando con tiempos de ciclo largos. Cuando se hace la comparación con máquinas híbridas modernas, las ventajas energéticas son mucho menores (véase la figura 2).

Inyección

Los fabricantes de máquinas eléctricas reivindican que la mayor precisión de la posición de la inyección eléctrica mejorará la repetitibilidad del peso de las piezas. Las máquinas híbridas consiguen una repetitibilidad de la posición y del peso de la inyectada similar gracias a las siguientes características:

• Válvulas de control: la mayoría de las máquinas de husillo recíproco (rotación-traslación) utilizan válvulas de control en el husillo de plastificación. La capacidad de la válvula de control para ofrecer un cierre de precisión es crítica para la repetitibilidad de la inyectada, y esto es igual para a inyección hidráulica que para la eléctrica.

• Control de la presión de mantenimiento: la fase de mantenimiento puede ser muy dinámica, por lo que es necesario un control de la presión muy exacto. Al suministrar energía constantemente, los accionamientos hidráulicos pueden modular muy deprisa los niveles de presión. Por el contrario, el mantenimiento de una presión constante con un movimiento pequeño o nulo sigue constituyendo un reto importante para los accionamientos eléctricos, sobre todo en el caso de tiempos de mantenimiento largos.

• Homogeneidad de la resina-la inyección hidráulica es más adaptable y ofrece generalmente mayor precisión de la inyectada que la inyección eléctrica si la viscosidad de la masa fundida fluctúa como consecuencia de las variaciones de material prima y de temperatura.

El control exacto de todas estas características, además de la posición de inyección, es crucial para la repetitibilidad de la inyectada.

Las máquinas totalmente eléctricas utilizan un cierre de rodillera que exige que el accionamiento convierta el movimiento rotativo en movimiento lineal rápido y en una fuerza elevada para el cierre. Sin embargo, los cierres de rodillera tienen las siguientes limitaciones:

• Poca sensibilidad para la protección del molde como consecuencia de la aplicación de casi toda la fuerza máxima de cierre en el contacto del molde.

• Es necesario el ajuste mecánico de la altura útil en los cambios de molde.

• Distribución desigual de la carga porque la posición de las articulaciones del sistema de rodillera produce deformación de los platos, lo que obliga a aumentar la fuerza de cierre para compensar esta deficiencia.

• El paralelismo de los platos resulta afectado por el incremento de la tolerancia en las articulaciones del sistema de rodillera y el ajuste de las columnas, y, además, el inadecuado apoyo del plato móvil produce cabeceo del plato.

• El recorrido de apertura-cierre queda limitado por el tamaño de los platos.

• Los mecanismos de articulación y las transmisiones de husillo de bolas requieren lubricación, una fuente de contaminación en la zona de moldeo.

En una máquina hidromecánica, la fuerza de cierre se consigue con un cilindro de recorrido de apertura-cierre corto (1,5 mm) que utiliza poco aceite y, por lo tanto, poca energía. El cilindro de apertura-cierre independiente sólo tiene que ser lo suficientemente grande para acelerar el plato móvil y vencer la fricción. Además, el uso de rodamientos lineales reduce drásticamente esta fricción y la necesidad de lubricación.

Por lo tanto, hay muy poca diferencia entre una unidad de cierre eléctrica y una unidad hidromecánica en cuanto al consumo de energía para el recorrido de apertura-cierre del molde, pero el cilindro de apertura-cierre de una máquina híbrida ocupa generalmente menos de la mitad que el de una máquina hidráulica de rodillera y en proporción utiliza menos aceite. Por ejemplo, el ciclo de cierre completo de de una máquina Hylectric de Husky de 3.000 kN (300 toneladas métricas) solo necesita 4 litros de aceite.

La unidad de cierre hidromecánica ofrece las siguientes ventajas con respecto a la unidad de cierre de rodillera con accionamiento eléctrico:

• Mayor protección del molde porque las fuerzas para su cierre son mucho menores.

• El ajuste automático de la altura de molde simplifica el cambio de molde.

• Distribución uniforme de la carga y presiones de cierre significativamente inferiores como consecuencia de la aplicación central de la fuerza y del plato Reflex.

• Excelente paralelismo de los platos: una columna guiada con precisión transmite la fuerza desde el cilindro de cierre al plato y equilibra el peso del molde en el plato móvil (sin cabeceos del plato).

• Recorrido potencial de apertura-cierre ilimitado que permite la producción de piezas de relieve profundo y/o moldes apilados.

• Los platos se deslizan sobre rodamientos lineales sin grasa por lo que la zona de moldeo es limpia.

El diseño de la unidad de cierre hidromecánica ofrece importantes ventajas que acarrean en última instancia una mayor calidad de las piezas, una vida del molde más larga, menores costes de las piezas y mayores ganancias.

Limpieza

La máquina Hylectric, por el contrario, utiliza rodamientos lineales que necesitan poco lubricante y están fuera de la zona de moldeo, lo que reduce la contaminación potencial (véase la figura 3). Además, todos los cilindros (con excepción de la boquilla de obturación y del carro) llevan sellos de hermeticidad dobles con un sistema de recuperación por vacío que devuelve cualquier exceso de aceite al depósito.

Conclusión

La Hylectric se acerca al rendimiento energético de las máquinas totalmente eléctricas pero añade numerosas ventajas, sobre todo en el caso de aplicaciones de altas prestaciones. El concepto totalmente eléctrico es mucho más arriesgado para máquinas grandes, sobre todo cuando muchas aplicaciones tradicionales de altas exigencias, como es el caso de los envases de pared delgada y de los tapones, se están empezando a fabricar en máquinas de incluso 10.000 kN.

Husky estudia constantemente la forma de mejorar las prestaciones y el rendimiento de sus máquinas a medida que emergen nuevas tecnologías, y aplicará la tecnología que proporcione a sus clientes mejores dividendos y les ofrezca las prestaciones que necesitan.