Cómo prevenir las fugas de los sistemas de canales calientes

Dpto. técnico de Husky15/04/2005

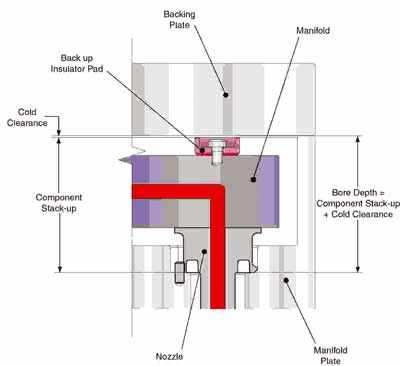

Una de las preocupaciones más comunes de los moldeadores en relación con los moldes de canales calientes es la amenaza de fugas de plástico fundido que provocan el llenado del alojamiento del distribuidor (figura 1). Las fugas se pueden deber a varias causas, y todas se pueden prevenir. Aquí analizaremos sólo los sistemas de canales calientes de calefactado externo puesto que son los más utilizados.

¿Qué causa las fugas de los sistemas de canal caliente?

La mayoría de las fugas de los sistemas no son culpa de un mal diseño, sino de que se les hace funcionar fuera de su ventana de operación. El punto más común de fugas es el cierre hermético entre la boquilla y el distribuidor. Los criterios de diseño de los sistemas de canal caliente típicos, en los que las boquillas tienen un robusto diseño en forma de falda, exigen que la altura de la pila de componentes sea menor que la profundidad real del alojamiento en las placas del sistema. La diferencia entre esas dos dimensiones, denominada generalmente holgura en frío, es necesaria para impedir la caída de los componentes como consecuencia de la dilatación térmica cuando el sistema está a la temperatura de trabajo (figure 2).

Figura 1: Las fugas en los sistemas de canal caliente pueden provocar daños importantes en el molde y considerables tiempos de parada.

Figura 2: Altura de la pila de componentes de la boquilla en el alojamiento del distribuidor y dilatación térmica.

Por ejemplo, un distribuidor de 60 mm de espesor con una altura de la pila de componetes de 40 mm (100 mm en total) aumentará 0,26 mm al pasar de la temperatura ambiente a la temperatura de trabajo (235 ºC). Si no hubiera holgura en frío, la dilatación térmica provocaría la caída de la falda de la boquilla. El hecho de que no haya un verdadero cierre hermético en frío es la principal causa de las fugas en el sistema. Para que se produzca el cierre hermético del sistema (boquilla a distribuidor) se debe alcanzar la temperatura de trabajo con objeto de que se genere suficiente fuerza (10.000 kN, por ejemplo) para resistir las fuerzas de inyección, que tienden a apartar los dos componentes entre sí. Puede que un operario sin experiencia no espere a que se alcance totalmente la temperatura de trabajo, o, lo que es peor, que incluso olvide conectar el calentamiento del sistema. Un sistema de canal caliente diseñado con holgura en frío que no llega a alcanzar la temperatura de trabajo no ejercerá suficiente presión de superficie para evitar fugas.

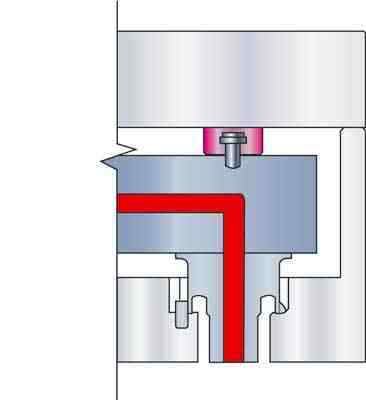

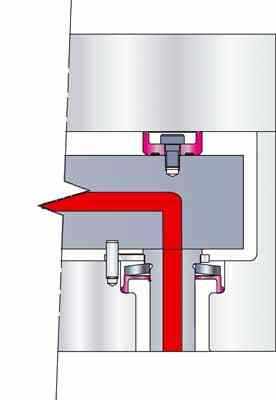

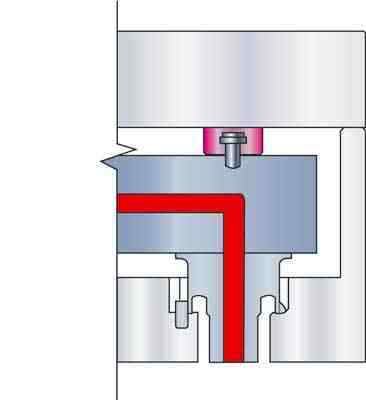

Figura 3A

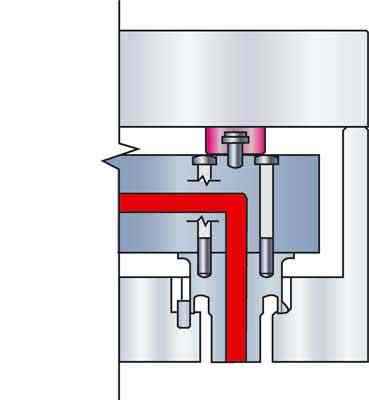

Figura 3B

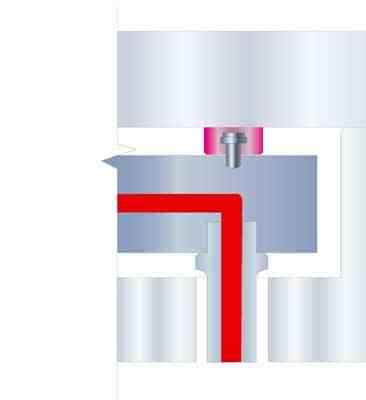

Figura 3C

Figura 3D

Asimismo, se pueden producir fugas tras el sobrecalentamiento accidental del sistema de canal caliente. También en este caso, las boquillas con diseño de falda tienen poca flexibilidad de cara a la dilatación térmica. Una vez que un sistema sobrecalentado vuelve a su temperatura de trabajo (235ºC), no desarrollará ya la presión de hermeticidad suficiente para evitar las fugas, por lo que, además de los daños causados por la fuga del plástico fundido, será necesario sustituir todas las boquillas debido al daño permanente provocado por la sobrecompresión.

Como la precarga correcta en las boquillas y el distribuidor es tan crítica, es comprensible que se deban respetar estrictamente las dimensiones y las tolerancias proporcionadas por el proveedor del sistema de canales calientes a fin de evitar fugas. Los fabricantes de moldes deben cotejar atentamente todas las alturas de apilado y dimensiones de los alojamientos con las indicaciones del fabricante del sistema de canales calientes y, en caso de duda, se debe consultar inmediatamente al proveedor del mismo.

Opciones de diseño de las boquillas para prevenir fugas

La figura 3 compara las diversas opciones de diseño de boquillas para conseguir la hermeticidad entre el distribuidor y la boquilla. La figura 3A muestra el diseño de falda sólida sin ninguna característica de prevención activa de fugas. La figura 3B muestra una boquilla que está atornillada al distribuidor por detrás. Se utilizan tornillos de alta temperatura para fijar la boquilla al distribuidor y proporcionar hermeticidad en frío. Este sistema requiere sin embargo una holgura en frío, ya que la falda sólida de la boquilla necesita espacio para dilatarse a la temperatura de trabajo. Aunque este enfoque proporciona hermeticidad positiva de la boquilla al distribuidor, no protege a los componentes de la dilatación térmica debida al sobrecalentamiento. La figura 3C muestra la forma más sencilla y eficaz de proporcionar hermeticidad positiva entre la boquilla y el distribuidor para sistemas de cavitación baja. La boquilla, atornillada al distribuidor, se mueve con la dilatación del distribuidor. Este diseño plantea restricciones de longitud de boquilla mínima y de distancia entre boquillas grande. La figura 3D muestra una boquilla con resorte elástico en vez de falda sólida. El resorte proporciona precarga en frío y protege además al sistema de sufrir daños en caso de sobrecalentamiento accidental, al absorber cualquier dilatación térmica, lo que permite que la ventana de operación sea más amplia, de hasta ±110ªC.

Cómo detectar una fuga

Suele ser difícil detectar una fuga en un sistema de canal caliente, porque no siempre se ve a primera vista en el exterior del molde. Pero hay señales que un operario atento puede vigilar. Una primera indicación de que el sistema tiene algún problema es cuando se inyecta plástico y éste no llega a las cavidades. Cuando se pone en marcha un sistema de canal caliente totalmente nuevo, el operario debe saber cuántas inyectadas de material caben en el mismo. Por ejemplo, si en el sistema caben tres inyectadas (volumen de los canales de masa fundida/volumen de las cavidades), al cabo de tres inyectadas debería aparecer material en las cavidades; en caso contrario, es más que probable que la resina haya desaparecido en el alojamiento del distribuidor por efecto de una fuga. En la puesta en marcha de un sistema siempre hay que comprobar que el volumen de inyectada ajustado en la máquina es el correcto.

Otra indicación de que hay una fuga durante el funcionamiento del sistema es una pérdida repentina de cavidades aleatorias o la aparición de piezas que no están compactadas correctamente. Como una parte de la inyectada suministrada por la máquina se pierde en el alojamiento del distribuidor, las piezas no se llenan correctamente. En el panel de control de la máquina, esto aparecerá como una pérdida de cojín del proceso.

Si el operario sospecha que hay una fuga, debe parar inmediatamente el sistema de canal caliente y, cuando se haya enfriado, hacer una revisión.

Una vez limpiado un sistema y detectada la causa de la fuga, se recomienda comprobar las dimensiones de todos los componentes. Pueden haber sufrido daños como consecuencia del sobrecalentamiento o durante el proceso de limpieza. En cualquiera de los dos casos será necesario sustituirlos.

En conclusión, se debe destacar que las ventajas de los moldes de canal caliente de alta calidad pesan mucho más que cualquier preocupación sobre su funcionamiento y cualquier posible problema de fugas.

El mejor consejo que se puede dar es tomarse el tiempo necesario para analizar las prestaciones de varios diseños de sistemas de canal caliente antes de tomar la decisión de comprar. No deje de respetar todas las exigencias de dimensiones críticas en la producción y proporcione la formación adecuada a todas las personas que vayan a tener relación con el sistema.