Perder peso ahorra energía

Los automóviles tienen mucho peso. Actualmente, un coche de gama media pesa entre 1,2 y 1,5 toneladas métricas. Esto se debe a que algunos mecanismos modernos como los airbags, los sistemas antibloqueo de frenos, los sistemas de ayuda al aparcamiento, los elevalunas eléctricos, el aire acondicionado y la dirección asistida no sólo aumentan la seguridad y el confort, sino que se añaden considerablemente más peso. Sin embargo, un turismo convencional de los años 70 pesaba entre 700 y 900 kilogramos.

Cuanto más pesa un coche, más combustible consume y más dióxido de carbono emite a la atmósfera, por tanto, una ruta de adelgazamiento sería beneficiosa tanto para los conductores como para el medioambiente. Quitándole 100 kilogramos a un coche el consumo de combustible disminuye entre 0,3 y 0,6 litros por cada 100 kilómetros, en función del tipo de vehículo y del tipo de conducción, y además las emisiones de dióxido de carbono se reducen entre siete y doce gramos por kilómetro. También tiene otras ventajas: los coches más ligeros aceleran mejor y ofrecen mayor estabilidad de giro.

“En tiempos en los que los recursos van mermando y la preocupación por el medioambiente es cada vez mayor, la construcción ligera es una de las tecnologías más importantes para el futuro de la fabricación de aviones y automóviles y de la ingeniería mecánica”, subraya el Prof. Dr.-Ing. Holger Hanselka, portavoz de la recién creada Alianza Fraunhofer sobre Construcción Ligera en la que 14 institutos ponen su experiencia en común (véase el cuadro). “La construcción ligera significa reducir el peso de un componente a la vez que se mantienen su rigidez, estabilidad dinámica y resistencia adecuadas. Según explica Hanselka, de esta manera se garantiza que los componentes y estructuras desarrollados cumplan con su tarea eficazmente durante toda su vida útil. Además, se utiliza el material adecuado en el lugar adecuado, hecho que se consigue diseñando materiales híbridos. ”El objetivo de la alianza es, por tanto, cubrir toda la cadena de desarrollo, desde el desarrollo de materiales y productos hasta la producción en serie de componentes y sistemas para la homologación y el despliegue de los productos".

Alianza Fraunhofer sobre Construcción Ligera

Catorce institutos han unido sus fuerzas en la Alianza Fraunhofer sobre Construcción Ligera (www.allianz-leichtbau.fraunhofer.de). Los investigadores están trabajando en nuevos materiales y compuestos, técnicas de producción y unión, integración de funciones, ingeniería de diseño y métodos de ensayo no destructivos y destructivos para su aplicación en la construcción ligera.

Los miembros de la Alianza son los Institutos Fraunhofer de:

- Dinámica de Alta Velocidad, Instituto Erns Mach, EMI, Friburgo

- Tecnología Química, ICT, Pfinztal

- Tecnología Láser, ILT, Aquisgrán

- Ingeniería de Fabricación y Estudios Aplicados de Materiales, IFAM, Bremen

- Investigación de Silicatos, ISC, Wurzburgo

- Matemáticas Industriales, ITWM, Kaiserslautern

- Mecánica de Materiales, IWM, Friburgo, Halle

- Material y Técnica de Haz, IWS, Dresde

- Máquina-Herramienta y Tecnología de Formación, IWU, Chemnitz

- Sistemas para el Transporte y las Infraestructuras, IVI, Dresde

- Ensayos No Destructivos, IZFP, Saarbrücken

- Durabilidad Estructural, LBF, Darmstadt

- Tecnología Medioambiental, de Seguridad y Energética, UMSICHT, Oberhausen

- Circuitos Integrados, IIS, Erlangen

Los materiales con una ligereza óptima contribuyen a reducir el peso y en los últimos años, los fabricantes de coches se han centrado principalmente en la construcción ligera del aluminio. Mientras que en el año 2000 un automóvil contenía más o menos 100 kilogramos de este material, hoy en día esa cantidad es de 140 kilogramos. El magnesio pesa incluso menos que el aluminio pero desafortunadamente tiene numerosas desventajas. Aunque es ligero, sólo puede soportar cargas bajas y además se oxida extremadamente rápido, lo que reduce su potencial de uso. Los compuestos plásticos de fibra (FCP) son especialmente ligeros y también muy estables. Se fabrican integrando en una matriz de plástico fibras de vidrio, de carbono o de otros materiales. Dependiendo de los requisitos, las fibras pueden colocarse una sobre la otra formando varias capas con diferentes alineaciones, permitiendo así que las propiedades de los componentes se ajusten óptimamente a la aplicación específica.

Los plásticos reforzados con fibra de carbono (CFRP) tienen un gran potencial para la construcción ligera. Son un 60 por ciento más ligeros que el acero y alrededor de un 30 por ciento más ligeros que el aluminio. Otras de sus ventajas son que no se oxidan y pueden utilizarse en estructuras propensas a choques. En la actualidad los plásticos reforzados con fibra están muy consolidados en la fabricación de aviones y en el Airbus A380, por ejemplo, suponen el 20 por ciento del peso estructural. Boeing está construyendo la primera aeronave de gran capacidad utilizando en gran medida plástico reforzado con fibra. Gracias a la construcción ligera, el 787 –también llamado 'Dreamliner'– pesará aproximadamente un 20 por ciento menos que otras aeronaves convencionales similares. El fuselaje del nuevo Airbus A350 XWB estará también fabricado en gran parte en plástico reforzado con fibra de carbono.

En la Fórmula 1 utilizan CFRP desde hace años. Además del motor, los soportes de las ruedas y la transmisión, los coches de carreras están fabricados casi exclusivamente con fibra de carbono. En total se utilizan hasta 20 tipos diferentes de tejidos de fibra de carbono. Ahora también los cascos de los pilotos se fabrican en CFRP; uno de ellos salvó la vida a Felipe Massa el año pasado cuando un muelle de acero de 800 gramos le golpeó en la cabeza durante la sesión de clasificación del Gran Premio de Hungría. El casco que pesaba tan sólo 1,3 kilogramos amortiguó muy bien el impacto.

Carbono para coches fabricados en serie

En el futuro el uso del CFRP aumentará en los coches fabricados en serie. Mercedes-Benz lleva varios años utilizando este material ligero en su deportivo SLR McLaren de alto rendimiento: además de la estructura frontal que es de aluminio, toda la carrocería está fabricada en este material. No hace mucho, Daimler y Toray Industries, Inc. firmaron un contrato para desarrollar conjuntamente componentes ligeros para automoción fabricados en plásticos reforzados con fibra de carbono. También BMW se está pasando al carbono. El fabricante de automóviles de Múnich está construyendo una nueva planta de carbono en EE UU en cooperación con el especialista en fibra de carbono SGL, una compañía de Wiesbaden. Los componentes que se produzcan allí se utilizarán tanto en los vehículos eléctricos como en los convencionales. Lamborghini lleva utilizando CFRP desde 1980. En su deportivo Gallardo el alerón trasero, los parachoques y las piezas de los bajos son de este material ligero. El fabricante italiano de automóviles deportivos apoya conjuntamente con Boeing las investigaciones universitarias sobre estructuras de carbono patrocinando una cátedra. Pero no sólo los fabricantes de coches y aeronaves utilizan cada vez más los CFRP, ya que estos materiales innovadores también se emplean en la industria de ingeniería mecánica. Trumpf, por ejemplo, utiliza fibra de carbono en algunas de sus máquinas herramienta y Voith Paper fabrica rollos de alta calidad en CFRP.

Sin embargo, todavía hay una gran necesidad de investigación y desarrollo porque los CFRP se fabrican y procesan de forma totalmente diferente a los metales. Los materiales se tejen, adhieren y endurecen. Su principal ventaja es que incluso los componentes más complejos pueden fabricarse en una pieza. Con el fin de aprovechar el enorme potencial que ofrece la construcción ligera de los compuestos de fibra, científicos investigadores de Fraunhofer están trabajando en conceptos como el diseño de configuraciones adecuadas para fibras y textiles, métodos de construcción innovadores, nuevos conceptos estructurales y materiales y tecnologías de producción que proporcionan un alto grado de automatización en la fabricación en grandes series.

“En las industrias de ingeniería mecánica y automovilística se logrará producir en serie componentes compuestos de fibra sólo cuando estos materiales de alta tecnología puedan fabricarse más barato”, destaca el profesor Dr. Frank Henning. El director adjunto del Instituto Fraunhofer de Tecnología Química (ICT) dirige el cluster de innovación de Tecnologías para la Construcción Ligera Híbrida ubicado en Karlsruhe, además del grupo de proyecto Fraunhofer Construcción Ligera de Función Integrada en Ausburgo.

El ICT está llevando a cabo trabajos sobre tecnologías de producción para fortalecer la producción local de termoplásticos reforzados con fibra larga (LFT) utilizando fibras continuas. Con este proceso es posible producir a bajo coste componentes de función integrada. Pero, ¿podrán soportar los componentes que se fabriquen siguiendo este proceso las tensiones y cargas que se producen en un vehículo motorizado? La respuesta es un sí rotundo. En cooperación con los socios de la industria, científicos investigadores del ICT han fabricado un soporte de conjunto frontal utilizando tecnología LFT a medida. Este componente oculto sostiene los faros, el sistema de bloqueo del capó y el carenado del ventilador y aunque no lleva ningún metal, cumple con los requisitos marcados por las especificaciones para un choque a 64 km/h.

Científicos de Frauhofer inmersos en el proyecto Frauhofer WISA Alta Resistencia examinaron si los materiales compuestos de fibra son adecuados para componentes que soporten una tensión extrema y sean importantes para la seguridad como, por ejemplo, las llantas de los coches. Fabricaron llantas de material compuesto por láminas moldeadas (SMS). Los SMC son estructuras de plástico reforzado con fibra de carbono que se fabrican mediante compresión. Las pruebas y cálculos realizados mostraron que los plásticos reforzados con fibra son muy tolerantes a los daños y claramente superiores a las ruedas de aluminio.

Sándwiches para una alta estabilidad

“El desarrollo y la integración de materiales ligeros no es tarea fácil, para ello hay que armonizar los materiales de alto rendimiento con las tecnologías innovadoras de unión y de producción”, indica el Profesor Henning subrayando los retos. En el clúster de innovación KITe hyLITE, Tecnologías para la Construcción Ligera Híbrida, tres institutos Fraunhofer (ICT, IWM y LBF) están cooperando con socios de la industria, la Universidad de Karlsruhe y el Centro de Competencia para la Construcción Ligera de Vehículos con el objetivo de analizar nuevos materiales, determinar las combinaciones de material necesarias y desarrollar prototipos. Están trabajando en técnicas de cálculo adecuadas para predecir el comportamiento de los componentes y optimizar los procesos de fabricación. Basándose en resultados experimentales, los científicos han creado un modelado numérico y están desarrollando conceptos para ensayos que se adaptan de forma excelente.

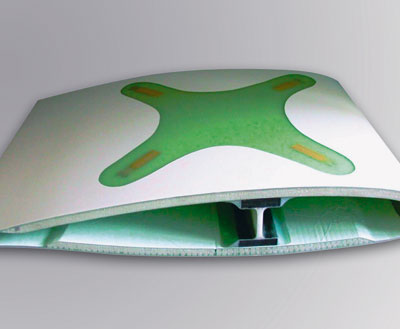

Los materiales sándwich ofrecen un potencial óptimo para la construcción ligera en estructuras de gran superficie que tienden a deformarse. Están compuestos de capas exteriores extremadamente rígidas y fuertes que están separadas por un núcleo ligero. Dentro de este proyecto conjunto, científicos investigadores del Fraunhofer IWM en Halle están desarrollando estructuras sándwich de alto rendimiento con unas capas exteriores en CFRP y un núcleo de apoyo fabricado en espuma de polímero para su uso en estructuras primarias que soporten mucha tensión y sean importantes para la seguridad en las aeronaves. Los investigadores están trabajando en nuevos conceptos para ensayos con el fin de verificar cómo toleran los daños estas estructuras y utilizan métodos especiales de cálculo con los que analizan la capacidad de los componentes para soportar las cargas mecánicas y térmicas alternas que se producen en las aeronaves.

En cuanto a las aplicaciones en el espacio, cada kilogramo de menos en el peso estructural es extremadamente importante. Los materiales utilizados para los sistemas de propulsión se exponen a temperaturas superiores a 2000 °C y es aquí donde las propiedades especiales de los materiales compuestos de fibra ligera con una matriz cerámica (compuestos de matriz cerámica, CMC) demuestran realmente lo que valen. A estas temperaturas extremas muestran incluso una resistencia más alta que a temperatura ambiente y además son resistentes a la corrosión y tolerantes a los daños. Científicos investigadores en el IWM son capaces de probar las propiedades de estos materiales a 2000 °C y calculan con exactitud cuál es la disposición óptima de las fibras de refuerzo y su comportamiento durante el servicio. También se tienen en cuenta los defectos microestructurales en el material, ya que son un factor clave a la hora de conseguir un buen nivel de tolerancia a los daños. Además, los métodos utilizados sirven para mejorar otras aplicaciones como los discos de freno de cerámica en los automóviles.

Investigadores en el Instituto Fraunhofer de Durabilidad Estructural y Confiabilidad de Sistemas (LBF) prueban si los materiales de construcción ligera son capaces de soportar cargas dinámicas alternas durante el servicio y cómo deberían dimensionarse estos materiales. Además, desarrollan conceptos de diseño adaptados a los nuevos materiales y sistemas de monitorización de salud estructural (p. ej., para las alas de los aviones) y examinan cómo de seguros son los materiales y si su funcionamiento es correcto. “Sólo mediante conceptos de diseño adecuados será posible producir nuevos tipos de estructuras ligeras que ofrezcan, entre otros, un alto grado de integración funcional, por ejemplo, utilizando filosofías de diseño basadas en la biónica”, explica el Professor Andreas Büter, jefe del Centro de Competencia para Estructuras Ligeras en el LBF.

Ligeros, estables y resistentes a la corrosión, los plásticos reforzados con fibra son el material ideal para aviones, automóviles y turbinas eólicas, pero cuentan con una desventaja: es complicado y costoso procesarlos y gran parte del trabajo es todavía manual. En la actualidad, científicos de Fraunhofer están trabajando para automatizar su producción. Por ejemplo, ingenieros en el Instituto Fraunhofer de Tecnología de Producción (IPT) han desarrollado un nuevo proceso mediante el cual es posible fabricar de un modo totalmente automático plásticos reforzados con fibra. En esta técnica de tendido de cintas los ingredientes caen de un rollo. Las fibras de plástico se integran en cintas de plástico de un kilómetro de largo y fabricadas en material termoplástico fundible. Las cintas se amontonan una encima de la otra en varias capas, se funden por láser poco antes de ser extendidas y luego se comprimen formando una estructura compacta. Esto produce componentes estables.

Para unir entre sí componentes fabricados en materiales compuestos de fibra se necesitan técnicas de unión optimizadas a la vez que económicas, de tal manera que puedan soportar altas cargas y cumplir los requisitos marcados por la aplicación específica. Expertos en tecnología de adherencia del Instituto Fraunhofer de Ingeniería de Fabricación y Estudios Aplicados de Materiales (IFAM) están trabajando en ello. En la actualidad, normalmente los materiales FCP se unen una vez activada la superficie con adhesivos en película o adhesivos de endurecimiento en caliente. Luego las uniones se endurecen por presión y calor en las autoclaves. Sólo hay un problema: el tamaño de las autoclaves es limitado, las alas de los aviones no caben. Por ello, investigadores en el IFAM están desarrollando adhesivos que se endurecen a temperaturas más bajas.

Las aeronaves, en particular, suponen un reto extremadamente complicado para la tecnología de adherencia. En Stade, ciudad situada entre Hamburgo y Bremen, se ha creado un nuevo centro de investigación, CFRP North, dentro de la red de competencias de CFRP Valley Stade. Aquí se desarrollaran métodos de construcción y de producción automatizada orientados al futuro, así como procesos de ensamblaje, todo ello para un mercado en crecimiento como es el de los plásticos reforzados con fibra de carbono. El IFAM apoya la red de competencias mediante el recién creado Grupo de Proyecto Fraunhofer para Unión y Ensamblaje (FFM), y está trabajando conjuntamente con la industria con el fin de desarrollar técnicas de ensamblaje para componentes CFRP a una escala de 1:1, incluyendo los segmentos del fuselaje para aeronaves de gran capacidad. El trabajo se centra principalmente en los procesos de corte y unión rápida adecuados para el plástico reforzado con fibra de carbono.

Los componentes compuestos de fibra pueden adherirse entre sí utilizando láseres. En la feria de compuestos JEC Composites Show (París, edición 2010), científicos del Instituto Fraunhofer de Tecnología Láser (ILT) presentaron esta nueva técnica de unión para plásticos reforzados con fibra de carbono o de vidrio. Una luz infrarroja emitida por láser derrite la superficie de las piezas de plástico, luego los componentes se comprimen para conseguir una adherencia extremadamente estable. Deberá pasar algún tiempo antes de que estos materiales compuestos de fibra puedan utilizarse a gran escala en la fabricación de coches. Hasta entonces los fabricantes de automóviles emplearán una mezcla inteligente de materiales con el objetivo de ahorrar peso.

Dentro del proyecto SuperLightCar (www.superlightcar.com) de la EU, la industria y el sector de la investigación desarrollaron una carrocería un tercio, o aproximadamente 180 kilogramos, más ligera que las convencionales. La clave fue contar con un enfoque específico: los científicos seleccionaron para cada uno de los componentes el material con el que se ahorraría más peso y además soportaran las cargas requeridas. El resultado, una carrocería de acero, aluminio y magnesio y unos materiales compuestos de fibra.

Una mezcla de materiales que abre nuevos mercados

Lotus Engineering aplica una estrategia similar. La primavera pasada la compañía presentó un estudio sobre construcción ligera. Utilizando el ejemplo del Toyota Venza, los ingenieros mostraron cómo el peso de un coche puede reducirse hasta un 38 por ciento. La carrocería de este vehículo está fabricada en aluminio (37%), magnesio (30%), materiales compuestos (21%) y acero de alta resistencia (7%). La puerta del maletero, las puertas y los parachoques también son de varios materiales de construcción ligera. Esto supone una reducción adicional del 23 por ciento en el consumo de combustible.

Esta mezcla de materiales sólo es posible gracias al uso inteligente de la moderna tecnología de adherencia desarrollada por el IFAM. Permite combinaciones de material imposibles la hasta fecha, como las uniones de vidrio y acero, aluminio y magnesio, o materiales compuestos por fibra con metal. Además, el adhesivo permite integrar funciones adicionales, por ejemplo, el amortiguamiento de las vibraciones, el aislamiento eléctrico y la protección contra la corrosión. La flexibilidad de uso de esta tecnología de unión permite no sólo excelentes combinaciones con técnicas de unión mecánicas como el remachado, el empernado y la soldadura por puntos, sino que además incrementa la rigidez de los vehículos. Por ejemplo, combinando la soldadura por puntos y la adherencia se reduce la deformación residual del pilar B en más de un 25 por ciento en caso de una colisión lateral en comparación con las muestras de referencia soldadas por puntos. La naturaleza es sabia en cuanto a construcción ligera. Al diseñar componentes, muchos ingenieros se guían por la estructura de los huesos. Las espumas metálicas utilizadas en la fabricación de componentes ligeros y estables tienen unas estructuras similares a las óseas. El IFAM es pionero en el desarrollo de metales esponjosos. Muchos grupos de investigadores, entre los que se incluyen el Instituto Fraunhofer de Máquina-Herramienta y Tecnología de Formación (IWU), están trabajando en estos materiales aéreos.

Los nuevos materiales, las técnicas de unión y los conceptos de construcción ligera tendrán éxito sólo si son seguros y fiables. Deben ser capaces de soportar las cargas y tensiones día sí y día también durante décadas. Actualmente, el estado de los automóviles, los aviones y las turbinas eólicas se examina mediante ensayos periódicos no destructivos. Investigadores de Fraunhofer están trabajando en métodos de monitorización de salud estructural que pueden emplearse para comprobar el estado de los componentes durante su funcionamiento. La fabricación de automóviles y de aviones, la ingeniería mecánica y la construcción de maquinaria son sectores importantes de la industria y crean muchos puestos de trabajo en Alemania. El uso de nuevos materiales de construcción ligera puede ayudar a fortalecer la posición que las compañías alemanas tienen a nivel internacional.