Reducción de peso y montaje rentable mediante estructuras híbridas

Dow Automotive15/06/2006

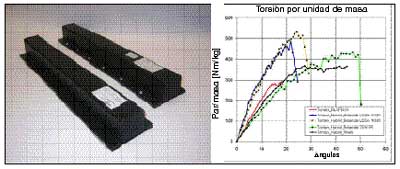

Una vez admitidas las posibilidades de este enfoque, la cuestión es cómo combinar dos materiales tan distintos. Este trabajo muestra las ventajas del empleo de adhesivos, que reducen sustancialmente la concentración de tensión y reparten las cargas, en comparación con las uniones mecánicas. El resultado es un aprovechamiento más eficiente de los materiales. La elección del adhesivo se discute en el contexto de los plásticos y metales utilizados. Cuando se utilizan plásticos con superficies de baja energía, como polipropileno, se requieren varios pasos de proceso para obtener una unión eficaz. Se presenta también un nuevo adhesivo, desarrollado específicamente para aplicaciones en las que se desea unir metal a un termoplástico de PP para formar un componente estructural, sin tratamiento previo. El rendimiento de esta unión se compara con el de otros métodos alternativos de sujeción.

Por último, se presentan varios ejemplos de desarrollo de aplicaciones y se discute el potencial de innovación futura.

El caso de los híbridos metal-plástico

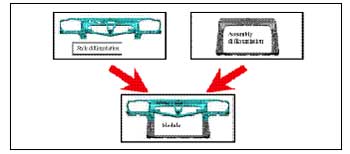

En años recientes, las tendencias en la industria de automoción apuntan al empleo de sistemas híbridos metal-plástico. El objetivo, en este caso, consiste en utilizar el metal para las zonas que requieran propiedades mecánicas, y combinarlo con la integración funcional y la complejidad geométrica que permite el plástico. Esta empieza a ser la norma, por ejemplo, en los soportes de las secciones delanteras de vehículos, en las que se emplea una combinación de metal y plástico para formar un travesaño superior que contribuya a la rigidez del coche y que sea capaz de soportar cargas como, por ejemplo, la del cierre de un pestillo [1], [2]. Pueden verse ejemplos de este tipo en vehículos de Fords, VW, Audi, Renault, Nissan y otros fabricantes.

Desarrollo de módulos para secciones delanteras (MSD)

Desde aquel proyecto, la tecnología ha seguido desarrollándose, con mejoras en los resultados del adhesivo Betamate Lesa. Concretamente, el adhesivo ha visto mejoradas sus propiedades de elongación y garantiza un excelente comportamiento ante cargas de impacto.

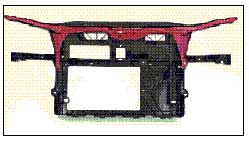

El VW Polo A04FP entró en producción a principios de 2005, con un soporte de la sección delantera consistente en un componente de LGF-PP moldeado por inyección con un refuerzo metálico adherido con Betamate Lesa. En colaboración con Dow Automotion y Simildes, Volkswagen desarrolló una solución que no sólo redujo el peso, sino que al mismo tiempo cumplía todos los requisitos en cuanto a rigidez y coste de la pieza. En comparación con otras soluciones, se consiguió una reducción de peso del 25% (0,5 kg). En la Figura 3 se muestra una imagen del soporte de la sección delantera del Polo, con el refuerzo metálico en posición.

Método de unión

(1) una mejora de las prestaciones mecánicas totales de la estructura;

(2) una reducción del peso de la estructura, para unas prestaciones dadas, con respecto a otras soluciones;

(3) una reducción de las dimensiones necesarias para alcanzar las prestaciones mecánicas objetivo; y (4) un equilibrio entre las distintas ventajas, en función de los requisitos.

Entre otros beneficios de esta solución, cabe citar:

• Mayor flexibilidad en el proceso de desarrollo, con reducción de los costes en caso de modificaciones, ya que puede ser posible cambiar el diseño de una herramienta sin afectar al de la otra. Por ejemplo, los cambios en la pieza de plástico que no afecten a la región de la línea de unión no requieren ninguna modificación en la herramienta utilizada para la pieza metálica.

• Menor riesgo de que las piezas metálicas con electrorrecubrimientos sufran daños, ya que la manipulación de las piezas se limita al montaje en la pieza de plástico correspondiente. Con ello, se evita el contacto con herramientas metálicas, que pueden dañar el recubrimiento.

• Un diseño cuidadoso y bien planteado permite ampliar o introducir variaciones posteriores en las piezas metálicas, sin necesidad de cambiar el molde de la pieza de plástico.

Tendencias futuras

Además de los requisitos estructurales y de proceso, el diseño y la geometría del soporte de una sección delantera debe tener en cuenta otros factores:

- Geometría y diseño de los componentes que se montan en el soporte de la sección delantera;

- Unidad de refrigeración;

- Condensador de AA;

- Unidad de refrigeración del aire de carga;

- Unidades de refrigeración de otros fluidos;

- Estilo y diseño de componentes visibles que se vean influidos por el soporte de la sección delantera;

- Diseño del capó y de su pestillo;

- Diseño de las aletas y guardabarros;

- Diseño del paragolpes;

- Diseño del grupo óptico;

- Diseño de la parrilla y del salpicadero;

- Normativa sobre protección de peatones, especificaciones sobre rigidez y comportamiento en caso de colisión.

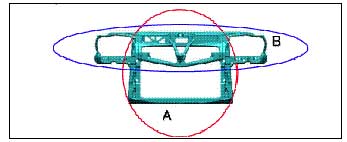

La Figura 5 muestra un ejemplo de las regiones de la estructura que influyen en estos factores. La Región A afecta al montaje de los distintos componentes en el soporte, mientras la Región B influye (y a su vez se ve influida) por el diseño de los grupos ópticos, el capó, los anclajes del paragolpes y las aletas.

El concepto de los híbridos unidos por medio de adhesivo no está limitado a las secciones delanteras.

También se ha aplicado en paneles de instrumentos.Se construyó un prototipo que permitiera sustituir el tradicional travesaño metálico por un híbrido plástico-metal unido mediante adhesivo. La estructura permitió integrar los conductos de ventilación en la sección comprendida entre el metal y el plástico, reducir los requisitos de espacio y rebajar el peso en un 20 por ciento. Se identificaron otras posibilidades de reducción del peso. Se espera que este planteamiento se extienda a otras muchas aplicaciones, por ejemplo, paneles de instrumentos, puertas, portones traseros y techos, aparte de los soportes de secciones delanteras.

Conclusiones

Se espera que las soluciones híbridas tengan mayor campo de aplicación que el sobremoldeo por inyección, ya sea a través de aplicaciones de sobremoldeo por compresión o a través de una tendencia hacia sistemas unidos por adhesivo, que ofrecen la posibilidad de incrementar la rigidez mediante el empleo de secciones cerradas, y de ampliar la flexibilidad de desarrollo debido a la interdependencia con el diseño. Algunos requisitos de última hornada, como la seguridad de los peatones o la obligación de reciclabilidad, podrían influir poderosamente en el desarrollo de diseños que combinen, por un lado, rigidez y comportamiento estructural, para ajustarse a unas exigencias mecánicas cada vez mayores y, por otro, soluciones más adecuadas a las necesidades de desmontaje y reciclado.

Otro factor importante que puede condicionar las soluciones futuras será la mayor integración de funciones y componentes.

Una posibilidad sería la integración del capó y los guardabarros en el módulo de la sección delantera, con lo que se daría una nueva dimensión a la funcionalidad de este tipo de módulos.