Illiger facilita l'termoconformat per a les més diverses peces modelades

En la seva versió bàsica les màquines estan equipades amb calefacció superior i inferior, és possible processar materials com el PS, PVC, APETO, OPS, PE i PP a gruixos de 180 micres a 2,5 mm.

Les màquines RDK marquen pautes tant per la seva construcció mecànica com per la seva manejabilitat. L'ús conseqüent de dinàmics servomotors juntament amb la més moderna tecnologia de control i regulació garanteix un ajustament exacte de recorreguts i velocitats, permetent així mateix efectuar un ajust bàsic assistit per ordinador de les dades de la màquina. Amb això es fa realitat una major disponibilitat, un increment del rendiment i millores en la qualitat del producte.

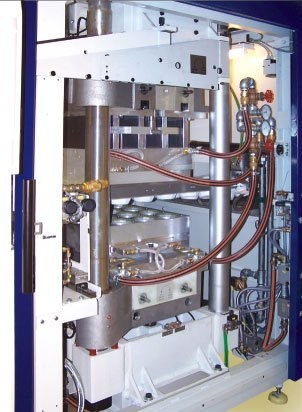

L'estació d'emmotllament / troquelat està equipada amb una taula mòbil superior i una inferior. Per obtenir òptims resultats de tall s'ha optimitzat les palanques colzades, les taules i les columnes-guia per a una força d'encunyació màxima. La força de tancament i de troquelat necessària s'aporta a les taules mitjançant palanques colzades dobles i mitjançant servomotors amb pinyó mogut per rosca. Perquè no es formin forces transversals a les guies de columna de les taules de model, la força s'introdueix centralment per l'articulació de la palanca colzada doble. El perfil de velocitat concebut amb precisió de la palanca colzada doble permet introduir la força màxima durant el procés d'encunyació.

Gràcies a la tècnica del servoaccionaments emprada per ILLIG, amb la qual és possible coordinar amb gran precisió els moviments de la taula d'emmotllament amb la de l'èmbol de preformat, pot aconseguir una òptima distribució del gruix de les parets laterals del producte. Aquesta millor distribució de material permet a més la mateixa estabilitat del producte per a un menor gruix del plàstic de partida. Això dóna lloc a una millora qualitativa dels productes, com ara una major rigidesa de la peça modelada i uns vores de segellat totalment exactes i plànols per tota la superfície de segellat, que s'obtenen gràcies a trepitjadors refrigerats en l'estri.

La disposició directa de les vàlvules de buit i aire comprimit a l'estació d'emmotllament permet temps d'ompliment molt curts per a cadascuna de les cavitats i amb això temps de cicle molt curts. El modelatge pot tenir lloc, a elecció, en la taula superior ia la inferior per buit i / o per aire comprimit. En preseleccionar el programa d'emmotllament desitjat al tauler de control es realitzen automàticament tots els ajustos necessaris.

Un detall important per al processament del PP és el dispositiu d'expansió per transportar el plàstic. Mitjançant aquest dispositiu el transport del plàstic es separa pneumàticament a la zona de l'estació de model, es tensa el plàstic i s'evita d'aquesta manera que es formin arrugues en el procés de modelatge. El valor d'expansió necessari s'obté a partir de la dilatació tèrmica del plàstic.

Per adaptar la calefacció superior i la inferior al pas del transport es poden desconnectar quatre fileres de resistències al costat d'entrada. D'aquesta manera es compensa les influències de temperatura de l'útil d'emmotllament i el refredament del marc tensor, i s'eviten les marques de refredament en les parets laterals dels productes. A la calefacció superior i inferior, cadascuna de les fileres de resistències es regula mitjançant resistències pilot. En funció del pas de transport i de l'amplada del plàstic es desconnecten automàticament les fileres de resistències que no siguin necessàries. Altres successions de moviments, com a ajuda de desemmotllament per peces modelades amb entalladures d'apilament o un sistema de comandament de peces soltes, ajuden a fabricar peces modelades amb entalladures molt forts.

Ajust bàsic assistit per ordinador de les dades d'ajust de la màquina

Perquè les peces modelades, com ara bases per a bombons i galetes, no quedin travades a la pila i puguin desapilar sense problemes, s'utilitza l'apilament alternat.

En el cas d'eines de moldeig de diverses fileres, els botons d'apilament poden ser diferents i estar disposats de diverses maneres. A l'estació d'apilament les fileres de productes que estan unes al costat d'altres són empeses unes sobre altres i s'apilen en una sola filera (apilament AB). La posició dels botons d'apilament, que varia segons cada peça modelada, manté separades les peces.

Sèries més petites i una major diversitat de productes posen més requisits al canvi de format

A més de la tècnica convencional de canvi ràpid d'útil és possible canviar inserits de motlle i fons sense haver de retirar la part superior del útil. Les peces de format de la part inferior de l'estri es canvien en un dispositiu a aquest efecte.

La construcció modular de les màquines RDK permet utilitzar les més diverses tècniques de processos per modelar, encunyar i apilar els productes, que poden completar-se amb un molí triturador de retall de làmina. Per a la col·locació de bases de succió, per decorar els envasos o per imprimir codis de barres s'utilitza un bastidor intermedi on poder utilitzar el dispositiu.

Gràcies als avantatges de la tècnica de processos, gran part de les màquines RDK s'utilitza per a la fabricació de tapes

Per processar material preimprès, com en la fabricació de tapes, hi ha disponible un dispositiu de comandament amb cèl·lula fotoelèctrica. El transport servomotorizado del plàstic permet, juntament amb la cèl·lula fotoelèctrica, l'exacte posicionament del plàstic imprès en el útil de modelatge.

Segons aplicació i requisits de la producció, la cèl·lula fotoelèctrica està situada a la màquina. El plàstic ha de portar unes marques d'impressió a la distància dels motius. Un cop ajustat el avanç a marxa ràpida té lloc la recerca de la marca d'impressió a marxa lenta. El cicle de recerca finalitza quan es reconeix la marca d'impressió. El plàstic encara seguirà transportant la distància corresponent a la correcció de la marca d'impressió. Aquesta manera d'obrar permet regular amb precisió la posició de la imatge impresa.