SENER en la línea 3 del metro de Guadalajara

Silvia Arrate, geóloga de SENER, responsable del tramo subterráneo en el contrato de Asesoría Técnica (Project Management) para la ampliación del sistema del tren eléctrico urbano en la zona metropolitana de Guadalajara

Eloy Paris, ingeniero de minas de SENER y responsable adjunto del tramo subterráneo en el contrato de Asesoría Técnica (Project Management) para la ampliación del sistema del tren eléctrico urbano en la zona metropolitana de Guadalajara

30/11/2018Antecedentes del proyecto

El grupo de ingeniería y tecnología SENER ha sido contratado por la SCT para desarrollar íntegramente el proyecto de la nueva línea 3 del metro de Guadalajara, en México, desde el estudio de pre-factibilidad hasta el diseño detallado de la misma. En las fases de anteproyecto y proyecto de ejecución SENER lleva a cabo los servicios de: trazado, arquitectura e implantación de estaciones, estructura de estaciones, instalaciones electromecánicas de estaciones, diseño estructural del túnel (proyectado con tuneladora), diseño estructural del viaducto, integración urbana de la línea, diseño de la vía, instalaciones ferroviarias de electrificación, control y comunicaciones, material móvil, modelo de operación ferroviaria, modelo financiero, diseño de cocheras y talleres y diseño de intercambiadores de transporte.

En el año 2014 y hasta la actualidad, SENER ha sido contratado por el futuro operador de la línea SITEUR (Sistema del Tren Eléctrico Urbano) y en acuerdo con la SCT, durante la fase de construcción de la línea 3 como ‘Asesoría Técnica (project management) para la ampliación del sistema del tren eléctrico urbano en la zona metropolitana de Guadalajara’, lo que ha permitido la adaptación del proyecto a las necesidades de la construcción y la resolución de las problemáticas surgidas en fase de obra.

SENER cuenta con más de 20 años de experiencia en túneles urbanos construidos con tuneladoras tipo EPB, entre los que destacan sus contratos como Asesoría técnica especializada para las líneas de alta velocidad tramo Sants-Sagrera en Barcelona, Tramo Girona, o Nudo Trinitat - Montcada, la Línea 2 del metro a las Rosas en Madrid y la asesoría técnica para la línea 9 del metro de Barcelona, en España; el metro de Oporto, en Portugal; y el tren interurbano México-Toluca o la actual línea 3 en Guadalajara, en México.

Línea 3 del metro de Guadalajara (México)

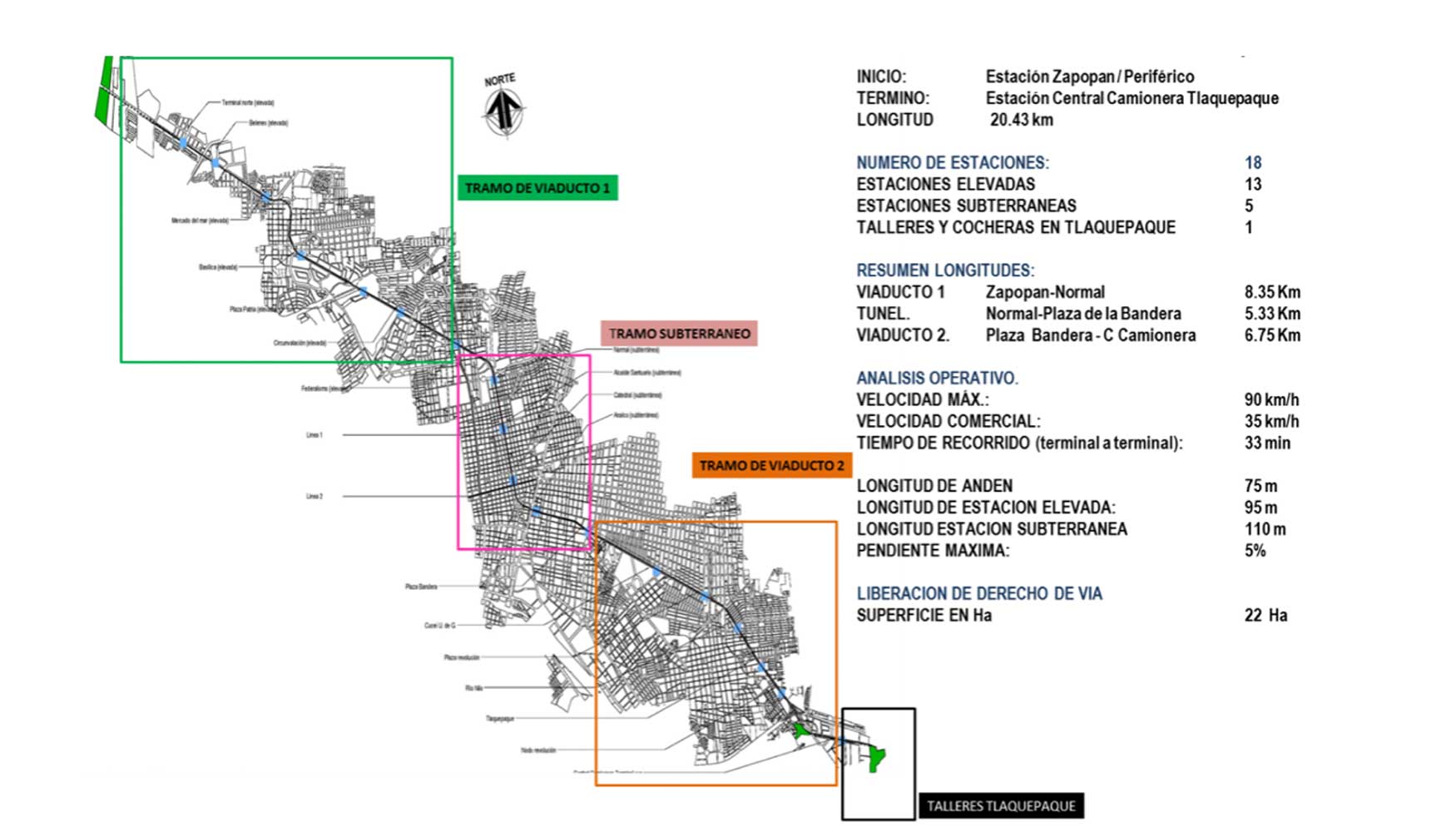

La nueva línea para el metro de Guadalajara, que conecta los centros históricos de Zapopan, Guadalajara y Tlaquepaque, cuenta con una longitud total de 21,45 km, iniciando su recorrido al norte, en la estación Zapopan/Periférico, y terminando en la estación central Camionera Tlaquepaque, al sur de Tlaquepaque. La línea está constituida por 18 estaciones, de las cuales cinco son subterráneas y las otras 13 estaciones son elevadas y se encuentran integradas en los viaductos norte y sur. Estos viaductos, con una longitud total de 15 km, se conectan con el tramo subterráneo de 5 km de extensión, que transcurre por el centro histórico de Guadalajara. Esta línea cuenta, además, con una central de autobuses (CETRAM), un pantalón de acceso a la misma, un área de talleres y cocheras, un pozo de ataque de la tuneladora, tres pozos de ventilación y salida de emergencias con sus tres galerías de conexión a la línea principal y una conexión con la línea 2 de metro, junto con accesos subterráneos a las estaciones enterradas.

Esta línea de tren pretende dar servicio a más de 300.000 pasajeros al día, con una previsión inicial de 230.000 pasajeros.

En esta ocasión, este artículo se centrará únicamente en el túnel de 4 km construido dentro del llamado ‘tramo subterráneo’ de la línea 3 del tren eléctrico urbano de la ciudad metropolitana de Guadalajara.

Características principales del tramo subterráneo

La parte subterránea de la línea 3, construida por el Consorcio Túnel Guadalajara (constituido por una UTE entre Sacyr y Mota Engil), trascurre principalmente en túnel, con una longitud de 4 km excavados mediante tuneladora EPB (Earth Pressure Balance) y con un diámetro de excavación de 11,52 m. El fabricante de la tuneladora S-939 y bautizada como ‘La Tapatía’ en México, fue Herrenknecht, misma tuneladora que ya atravesó en su día la Sagrada Familia y la Pedrera para la línea de alta velocidad de ADIF a su paso por la ciudad de Barcelona. La máquina contó inicialmente con una apertura de la rueda de corte de un 32%, un par máximo en suelos de 38.000 kNm y en roca de 16.000 kNm y una fuerza total de empuje de 135.000 kN. El peso total del escudo se cifró en unas 1.400 Tn y el del back-up, en 900 Tn.

Como revestimiento final, SENER, en fase de proyecto, adoptó un sistema de anillo universal de longitud 1,80 m y espesor 380 mm, formado por siete dovelas más una dovela base, resultando un diámetro interior final de 10,40 m. En el interior de la estructura se acomoda una configuración de doble vía montada en placa.

El pozo de Ataque se localizó al inicio del tramo que atravesaría el centro histórico de la ciudad de Guadalajara, en la llamada ‘glorieta de la Normal’ albergando todas las instalaciones auxiliares necesarias para la excavación del túnel y el funcionamiento de la tuneladora. Una vez terminado el montaje de la máquina, ésta fue arrastrada mediante el sistema de heavy-lifting a lo largo de la trinchera de Zapopan, hasta el muro de cabecera norte de la estación Normal (primera estación subterránea) donde fue preparada y montada la estructura de reacción necesaria para que la tuneladora pudiera montar los primeros anillos y atravesar la pantalla de entrada a la estación Normal, iniciando así la excavación el túnel.

Ilustración 4. Vista panorámica del pozo de ataque de la tuneladora la Tapatía en la glorieta de la Normal, Guadalajara.

En fase de proyecto, SENER contemplaba el paso de las primeras cuatro estaciones subterráneas (estación Normal, Alcalde, Catedral e Independencia) en vacío, es decir, con la estación ya ejecutada hasta la losa de fondo, permitiendo así el arrastre de la máquina en toda su longitud. Sin embargo, por motivos ajenos a los puramente técnicos, se decidió el paso de la tuneladora previamente a la excavación completa de las estaciones. Esta inversión del método constructivo supuso para SENER el reto de adaptar el proyecto a la nueva demanda, incluyendo variaciones en los diseños de las estaciones, con la realización de pozos de revisión y corralitos en el interior de las mismas, no contemplados en el proyecto original y con refuerzos suplementarios en el interior del túnel ejecutado, durante la fase de excavación de las estaciones. La compatibilización simultánea en el tiempo de la excavación de las estaciones con la ejecución del túnel supuso uno de los hitos más importantes en este proyecto, que redujo las paradas al mínimo durante este proceso.

La zona de extracción de la tuneladora se ubicó en la estación Plaza de la Bandera. La losa de fondo de esta estación se construyó en forma de cuna para permitir de nuevo el arrastre del escudo y back-up de la tuneladora en sus últimos 200 m hasta el pozo de extracción situado ya en la trinchera de Tlaquepaque, que conecta con el tramo en viaducto.

Fase de excavación

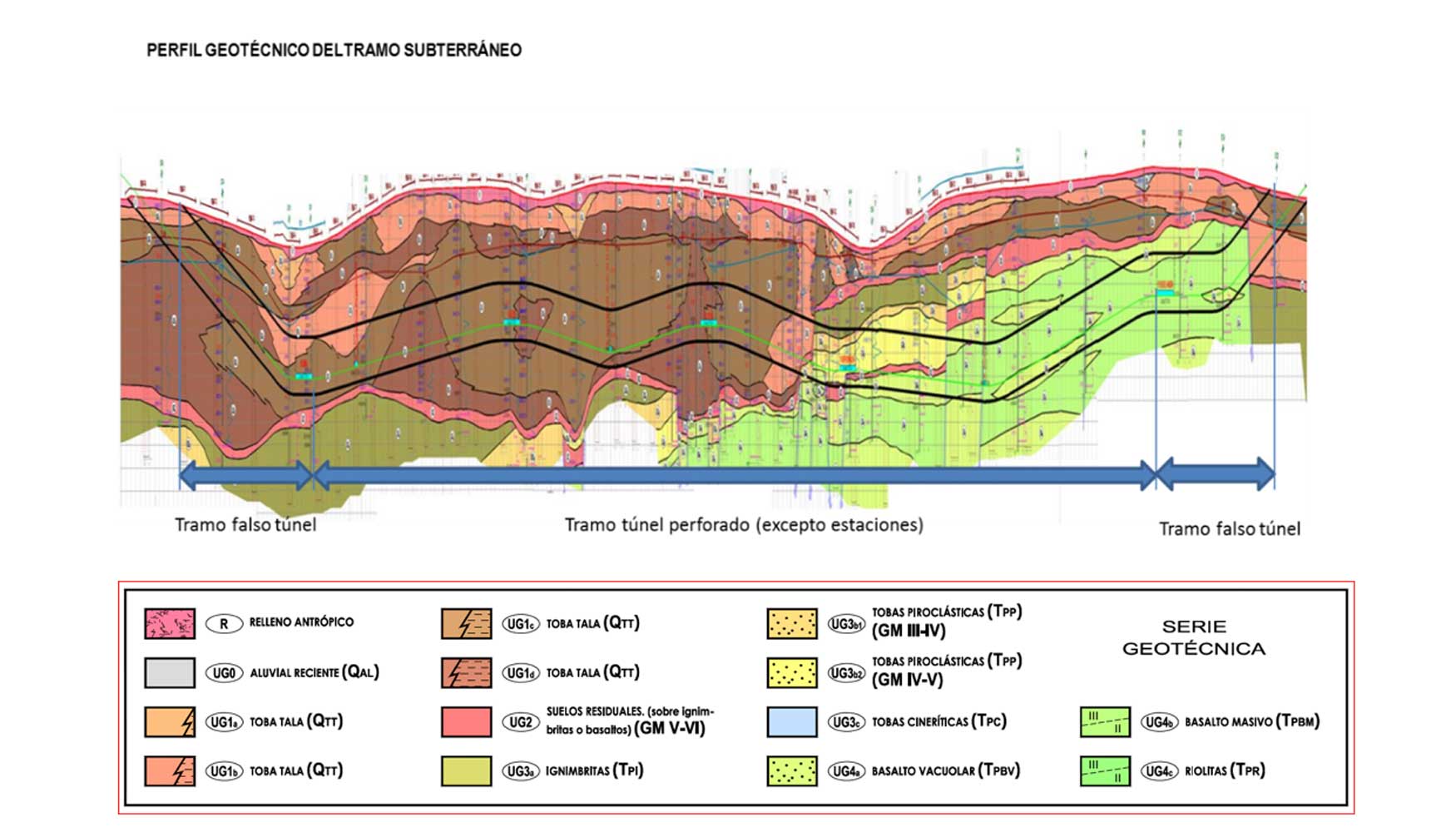

La geología atravesada por la tuneladora fue muy heterogénea, identificándose en fase de proyecto tres tramos principales, descritos a continuación:

- Tramo en suelos de 2,5 km formado por arenas de compacidad variable y escasa matriz y donde se concentraron los principales riesgos de asentamiento en superficie, ya no solo por las condiciones geológicas iniciales, sino también por la alteración de las mismas por una red de drenaje en situación complicada y galerías subterráneas no cartografiadas hasta la fecha, lo que provocó cambios bruscos en el comportamiento de los asientos durante la excavación. Este tramo comprende desde el inicio de la excavación hasta el templo de San Francisco, donde se produce la aparición de sustrato roco en contraclave de túnel.

- Tramo mixto, compuesto por arenas en la zona superior de la sección de excavación y roca blanda, toba lítica e ignimbritas, en la sección inferior con una longitud de 0,4 km. El tramo mixto se extiende desde las proximidades del templo de San Francisco hasta pasada la estación Independencia.

- Tramo en roca, basalto vacuolar y masivo, de 1,1 km de longitud, dureza media en torno a los 50 MPa y abrasividad puntualmente alta. El frente rocoso a sección completa llega hasta el final de la traza del túnel y del punto de extracción de la tuneladora, en la plaza de La Bandera.

Esta variabilidad geológica exigió la adaptación de los modos de operación de la tuneladora, pasando del modo cerrado y con presión de tierras (EPB) en el tramo de suelos, al abierto en el frente rocoso y utilizando ocasionalmente el modo SEMI-EPB con aire comprimido en el tramo mixto. El cambio de naturaleza de los materiales atravesados también motivó una evolución en la configuración de herramientas de la rueda de corte, arrancando con ‘rippers’ en el tramo de arenas y siendo sustituidos éstos por una configuración completa a base de cortadores en el tramo en roca.

La evolución del sistema de herramientas no fue la única medida adoptada para la excavación en roca, siendo también relevantes la modificación en el porcentaje de aberturas de la rueda de corte, la instalación de ‘grill-bars’, el cambio continuo de aditivos en función de presencia o no de agua en el frente y la optimización de los parámetros de operación por parte de SENER, mediante la presencia de la ACROT (Asesoría de Control de Riesgos de Operación de Tuneladoras) en el último tramo en roca. Estos cambios supusieron un reto en cuanto a la utilización de una tuneladora genuinamente pensada para trabajar en suelos, para que pudiera funcionar en un basalto de resistencia media y elevada abrasividad y con un sistema de extracción de tierras mediante un tornillo sinfín, limitando el volumen de extracción de la roca excavada.

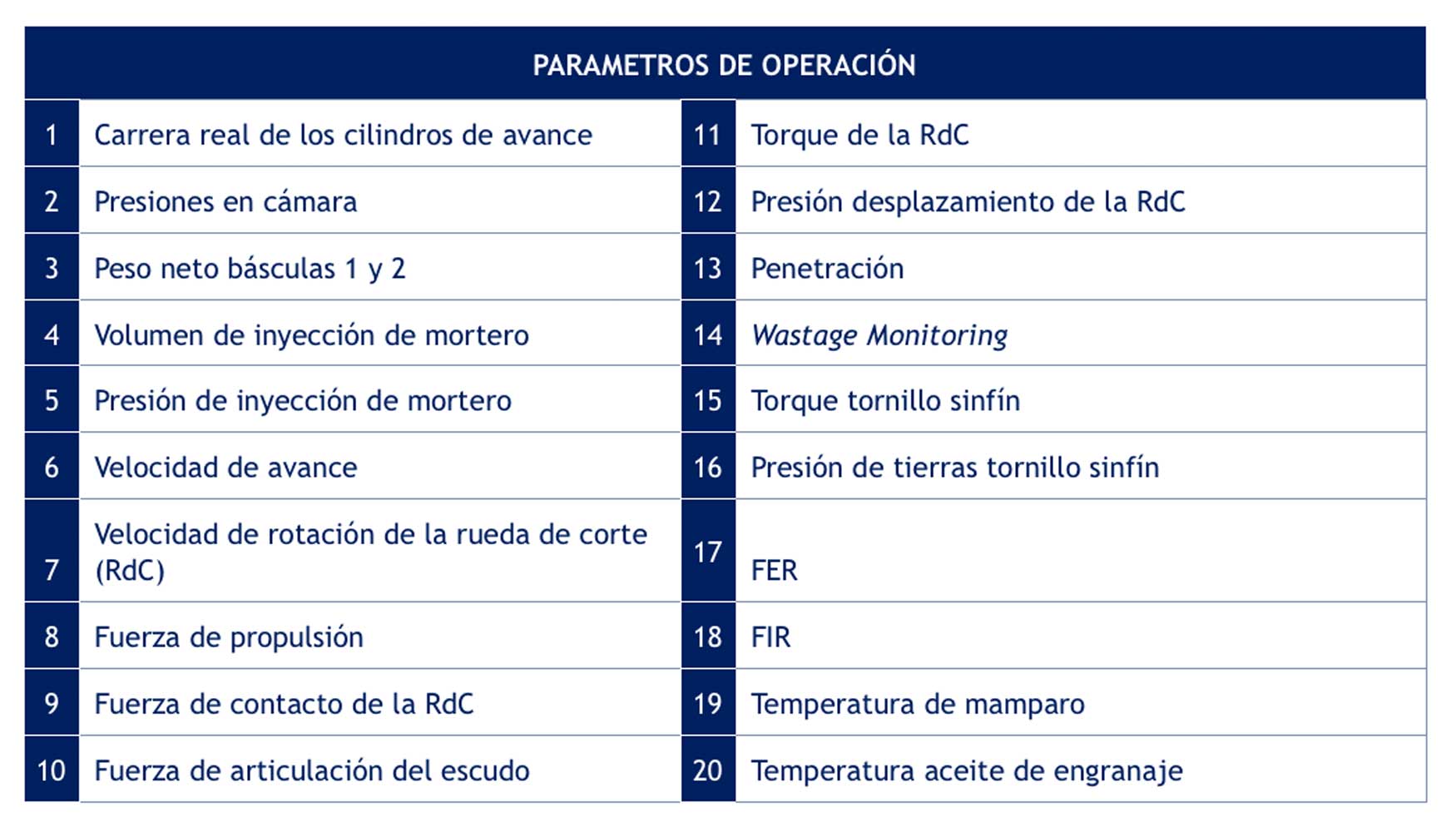

Debido al deteriorado estado del subsuelo en el tramo en suelos, y a los flujos de agua presentes en todo el trazado, se fueron ajustando y acomodando especialmente los siguientes parámetros de operación, una vez comprobado el comportamiento del terreno en superficie antes, durante y después del paso de la tuneladora:

- Al igual que ocurriera en el túnel de ADIF a su paso por la Sagrada Familia, un proyecto en el que SENER estuvo presente como Asesoría Técnica Especializada, todo el trazado en suelos se trabajó con inyección de bentonita por coraza, evitando o reduciendo el reacomodo del terreno en el GAP sobre el escudo.

- Se trabajó en modo completo en EPB con cámara llena y presión de tierras. Al observarse el comportamiento de la superficie al paso de la rueda de corte, se comprobó la elevada posibilidad de generar un ‘blow out’ en el caso de superar las presiones del propio terreno circundante. Se evitó por tanto aumentar las presiones en la cámara de excavación, dictaminando para cada avance las presiones de referencia. Dichas presiones de referencia se obtuvieron observando el punto de equilibrio entre la cámara de excavación y el terreno circundante durante las fases de parada y montaje de anillo. Por otra parte, se habilitó un sistema de purgado en la cámara de excavación, para evitar un aumento de la presión del aire en el interior de la cámara por la inyección de espumas al frente de excavación. Esta purga prácticamente no fue necesaria, al tener un frente de elevada permeabilidad que permitía la disipación del aire sin dificultad.

- Se observó que los asientos generados en superficie, una vez inyectadas con mortero los anillos, eran superiores a los provocados por la propia excavación, interpretándose una muy escasa compacidad del terreno circundante y la falta de relleno del GAP con el volumen teórico de inyección. A partir de aquí, se decidió de manera inmediata la limitación en la inyección de las líneas de mortero por presión y nunca por volumen. Esta decisión redujo en hasta 10 veces los asientos que se provocaban una vez inyectadas las dovelas, utilizando para ello volúmenes de inyección que en muchos casos duplicaban el volumen teórico calculado.

Una vez superado el tramo en suelos y atravesado el terreno mixto, la tuneladora se adentró en un sustrato rocoso de comportamiento radicalmente diferente a la excavación en suelos. En esta fase, SENER fue contratada por el Consorcio Túnel Guadalajara para el control total de los parámetros de operación de la tuneladora. El riesgo que suponía para la máquina trabajar en basaltos con elevada abrasividad supuso un esfuerzo técnico en cuanto al control y adaptación de los parámetros de operación al terreno circundante. El trabajo de SENER en este tramo consistió en el análisis continuo del comportamiento de la tuneladora y de las herramientas de corte, con la finalidad de reducir al mínimo posibles paradas por daños en la tuneladora y optimizar al máximo los rendimientos de excavación. A partir de este objetivo, se fueron adaptando los parámetros mecánicos de operación al comportamiento de la tuneladora y de las herramientas de corte, con los ajustes de los siguientes parámetros:

- En este tramo, en general, se pasó del modo de trabajo en EPB al modo en abierto. Trabajar sin presión y con cámara vacía facilitaba la excavación en roca. Sin embargo, se aplicaron diferentes grados de llenado de la cámara de excavación, por los siguientes motivos:

- Aumentar o mejorar el control sobre los parámetros de operación con la presencia de agua;

- Ante el cruce de frentes que no ofrecían la resistencia suficiente a los cilindros de empuje;

- Ante frentes con fracturación importante en bolos y bloques;

- Ante incidencias de extracción con el tornillo sinfín;

- Para controlar el material extraído que se dirige a la cinta de extracción;

- Fluctuaciones elevadas de penetración (frente heterogéneo).

Estas decisiones evitaron aumentos en los daños de las herramientas de corte por golpeo, daños en el tornillo sinfín, inestabilidades de frente no controladas o mala regulación del material excavado hacia las cintas de extracción.

- Los valores mecánicos de la tuneladora traducidos en el torque de la rueda de corte, penetración y velocidad de la rueda de corte, se mantuvieron contenidos durante todo el trazado, garantizando así la integridad máxima de las herramientas de corte y de la propia rueda de corte y evitando fluctuaciones por formación de bloques y bolos que dificultaran el guiado de la máquina.

- Desde SENER, se solicitó la colocación de un sensor de temperatura en mamparo, lo que permitió observar un calentamiento variable en la cámara de excavación que, unido con un aumento del torque, se utilizó como indicativo de pérdida de las herramientas en la cabeza de corte.

Todas estas intervenciones específicas, controladas en continuo por SENER y en colaboración constante con el Consorcio Túnel GDL, permitieron alcanzar con éxito el cale final del túnel sin que se presentase ninguna parada motivada por algún daño en la tuneladora.

Comportamiento de los edificios históricos al paso de la tuneladora

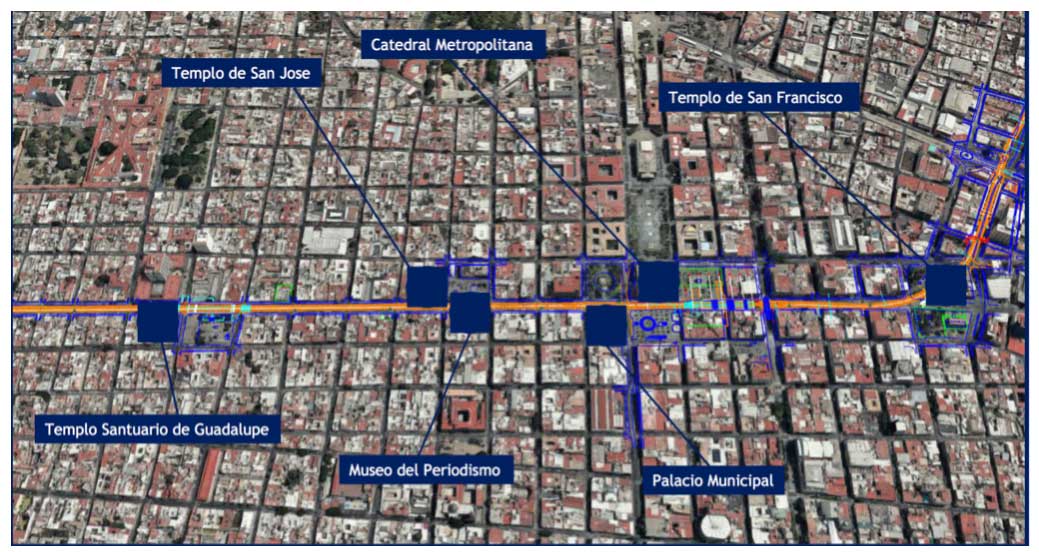

Una de las particularidades y desafíos principales del túnel de la línea 3 fue su trazado que, con una montera inferior a los dos diámetros de túnel, unas condiciones geológicas deficientes y un centro histórico deteriorado por el paso del tiempo y los sismos, favorecían que cualquier fallo en los parámetros de operación de la tuneladora pudieran afectar en gran medida a la superficie. Una superficie constituida por más de 70 edificios catalogados por el INAH (Instituto Nacional de Antropología e Historia de México) como histórico-artísticos, dentro de la zona de influencia de la excavación de la tuneladora. De entre ellos, destacaron principalmente seis que, por su historia, complejidad y alto valor histórico, supusieron todo un reto a la hora del paso bajo los mismos durante la excavación: la catedral de Guadalajara, el templo de San José, el templo de San Francisco, el museo de Periodismo, el Santuario y el Palacio Municipal fueron considerados como de alto valor histórico y de elevado riesgo durante la excavación.

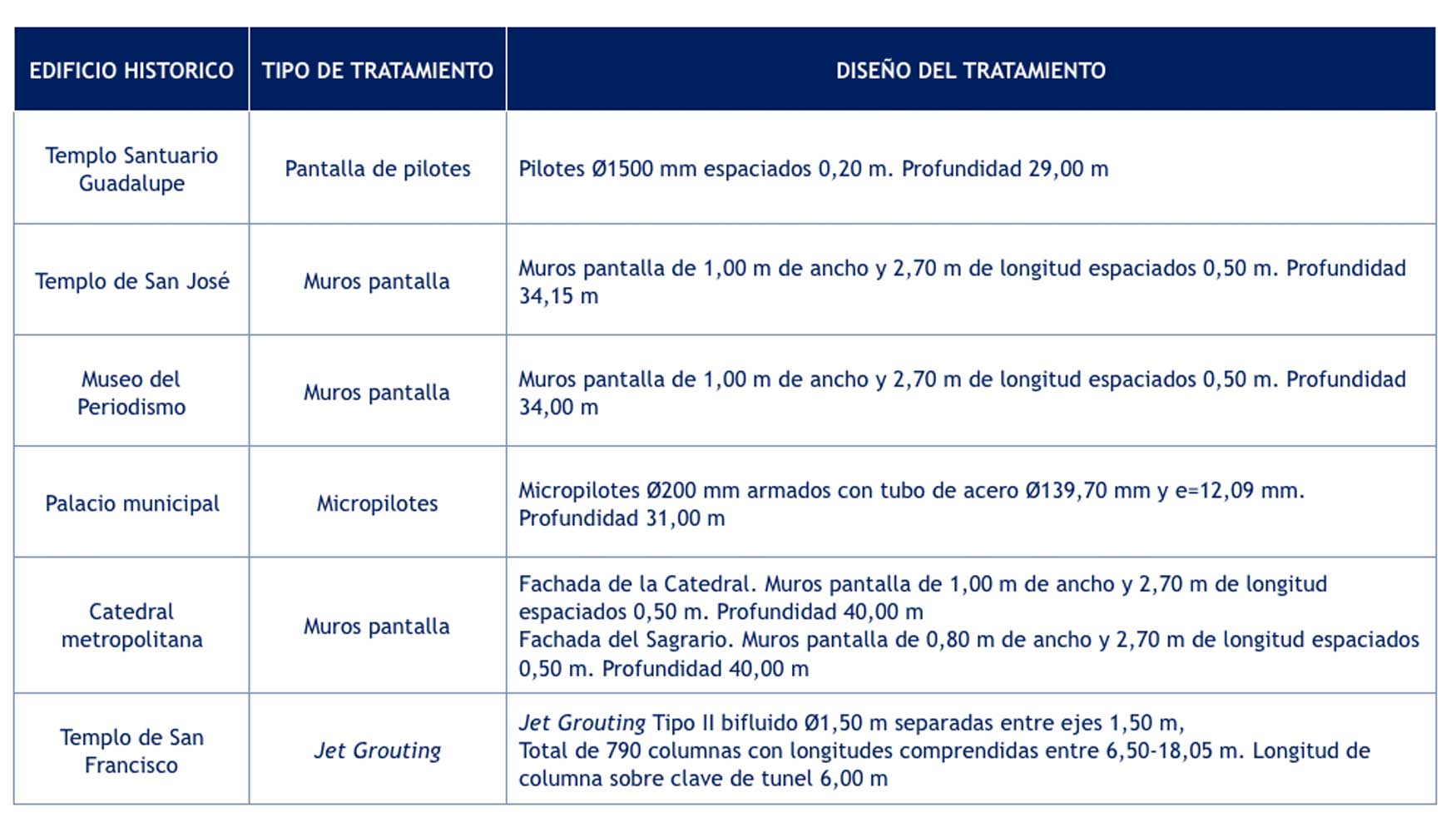

De cara a garantizar la ausencia de afectaciones a dichos edificios, además de exigir un control exhaustivo de los parámetros de operación de la tuneladora, SENER diseñó diversos tipos de tratamientos en función de las necesidades y particularidades de cada uno de los monumentos, como se resume en la siguiente tabla:

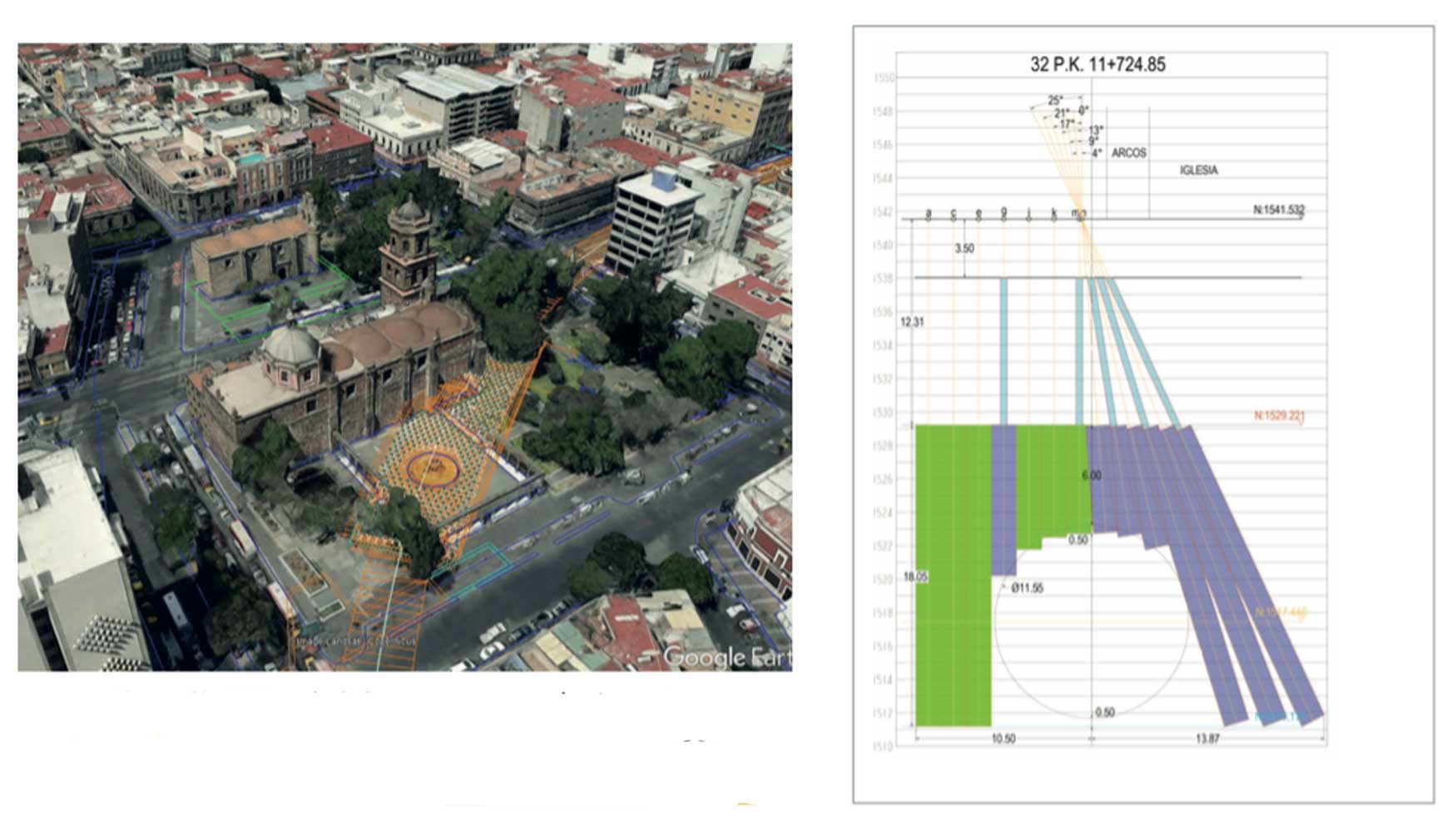

Tanto la catedral de Guadalajara como el templo de San Francisco constituyeron todo un reto para la obra, debido al muy deteriorado estado de estos monumentos y a la cercanía de la excavación a los mismos, llegando a pasar en curva y bajo una de las esquinas del templo de San Francisco, lo que exigía un tratamiento previo del terreno con jet grouting, con la finalidad de evitar cualquier movimiento sobre el templo durante el paso de la tuneladora. Debido al trazado de línea y la ubicación de la estación Independencia, fue necesario que la tuneladora realizara un trazado en curva de radio 289 m, muy cercano al radio critico de giro de diseño para esta máquina. Al ser un trazado curvo, éste presentaba mayores posibilidades de generar asentamientos no previstos en superficie debido al aumento de sobrecorte producido por la posición del escudo para realizar el giro, por lo que la zona afectada por la curva fue objeto de especial seguimiento durante el paso de la tuneladora por esta zona. Este edificio alcanzó un asiento máximo durante el paso de la tuneladora de 3 mm, considerándose todo un éxito el tratamiento y la operación de paso de la excavación.

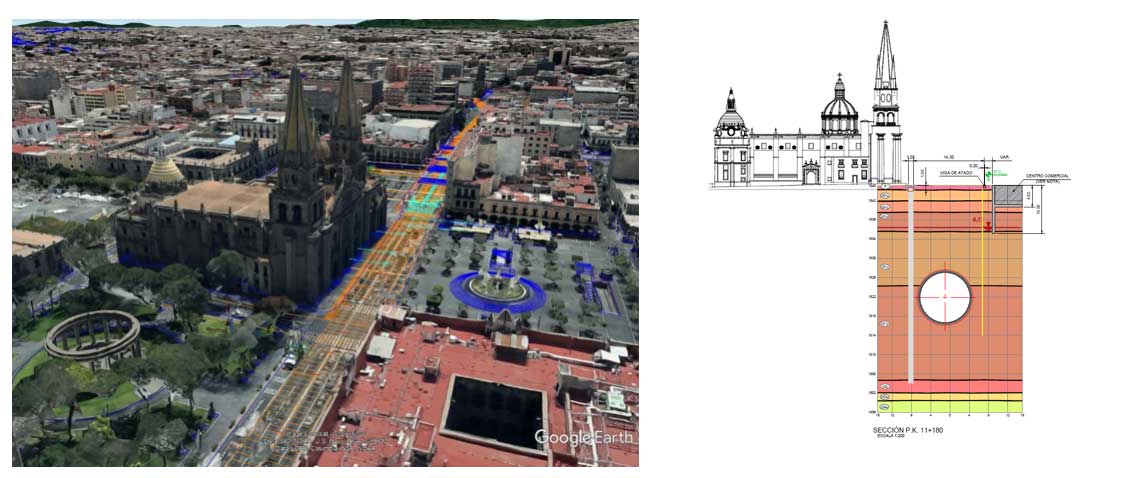

En cuanto a la catedral de Guadalajara, con una esbeltez en sus torres (70 m de altura) de elevada fragilidad y con un estado de las mismas deficiente debido a los sismos sufridos por el templo a lo largo de los años, ésta fue protegida a modo de muro frontal, situándose la excavación del túnel a escasos centímetros de la misma (83 cm). La posición del edificio limitaba enormemente las posibilidades de desarrollar soluciones de gran envergadura, con lo que se adoptó, finalmente, una pantalla de protección a modo de muros pantalla de 1,00 m de espesor y 2,70 m de longitud, con un espaciado mínimo entre ellos y bajando la cota de pie de pantalla, hasta conseguir un empotramiento en roca, aumentando a su vez la rigidez del conjunto. Los asientos registrados por el paso de la tuneladora fueron de 3 mm, lo que se consideró, al igual que en el caso del templo de San Francisco, todo un logro tanto en el diseño como en su excavación.

Conclusión

La combinación de un trabajo en detalle en fase de proyecto y la adaptación del mismo durante la fase de obra a las circunstancias concretas de cada caso ha posibilitado, en gran medida, la reducción del riesgo y la optimización de la construcción, consiguiendo como resultado un proyecto único y particularizado a las necesidades del cliente y de la ciudad. Con la implantación de los tratamientos del terreno apropiados, y la toma de decisiones y adaptación de los parámetros de operación de la tuneladora a las exigencias del terreno, se consigue la reducción del impacto por la excavación de un túnel en un medio urbano prácticamente a cero, tal y como quedó demostrado en los ejemplos de la catedral e iglesia de San Francisco indicados en este artículo y, en el pasado, con el paso bajo estructuras tan emblemáticas como la Sagrada Familia o la Pedrera de Barcelona. Una solución integral y multidisciplinar en todas las fases de una infraestructura, desde la fase de proyecto hasta su construcción, favorecen el éxito de grandes obras urbanas como la desarrollada en este artículo.