Control del funcionamiento de las tuneladoras EPB de los Túneles Toluca mediante el sistema ae-MAT EPB

Castellanos, Valentín. Comisión Federal de Electricidad. México

Celada, Benjamín. Geocontrol, S.A. España

Tardáguila, Isidoro. Geocontrol, S.A. España

17/12/2018En este trabajo se describen las experiencias en el control de las dos Tuneladoras EPB que han construido los Túneles gemelos de Toluca (México), de 4,7 km de longitud, mediante la plataforma informática ae-MAT EPB; desarrollada por Geocontrol S.A.

1.- Plataforma ae-MAT EPB

La plataforma ae-MAT EPB ha sido desarrollada por Geocontrol para controlar el funcionamiento de los Escudos EPB, basándose en el concepto de la Energía Específica de Excavación calculada con los propios parámetros de control que proporciona la tuneladora; tras realizar dos proyectos de investigación tal como se expone en los apartados siguientes.

1.1.- Desarrollo de la plataforma ae-MAT TBM

El origen de la plataforma ae-MAT TBM hay que situarlo en julio de 2009 cuando Geocontrol inició un proyecto de I+D sobre el ‘Desarrollo de un nuevo sistema para predecir los cambios del terreno por delante de las tuneladoras’ que finalizó en septiembre de 2011.

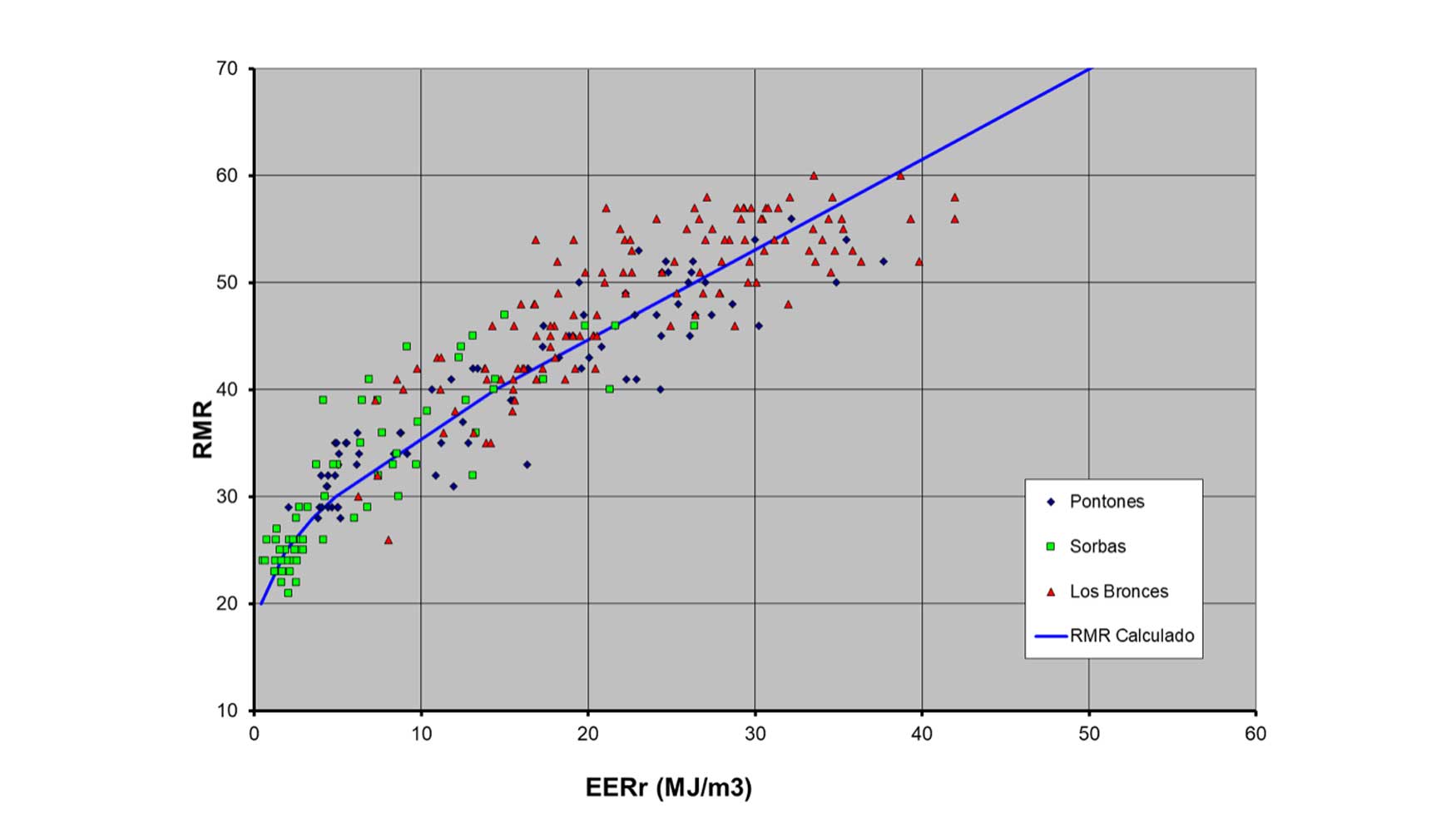

Este proyecto fue parcialmente financiado por el Centro de Desarrollo Tecnológico e Investigación (CDTI), de acuerdo con el expediente IDI-201100374 y contó con la colaboración del Administrador de Infraestructuras Ferroviarias (ADIF), quien facilitó la toma de datos sobre la construcción con Tuneladoras de los Túneles de Pontones (Asturias) y Sorbas (Almería). Esta información se completó con otra obtenida por Geocontrol en el Túnel de la Mina Los Bronces (Chile).

El enfoque metodológico de este trabajo se estructuró en base a los trabajos realizados en el control de las tuneladoras que construyeron el Túnel de Guadarrama (Madrid); Tardáguila y Suárez (2005).

Como resultado de este proyecto se consiguió correlacionar uno de los componentes de la Energía Específica de Excavación (EEGr) con el RMR de los frentes excavados con tuneladoras; tal como se ilustra en la Figura 1.1.a. Celada y Bieniawski. (2016).

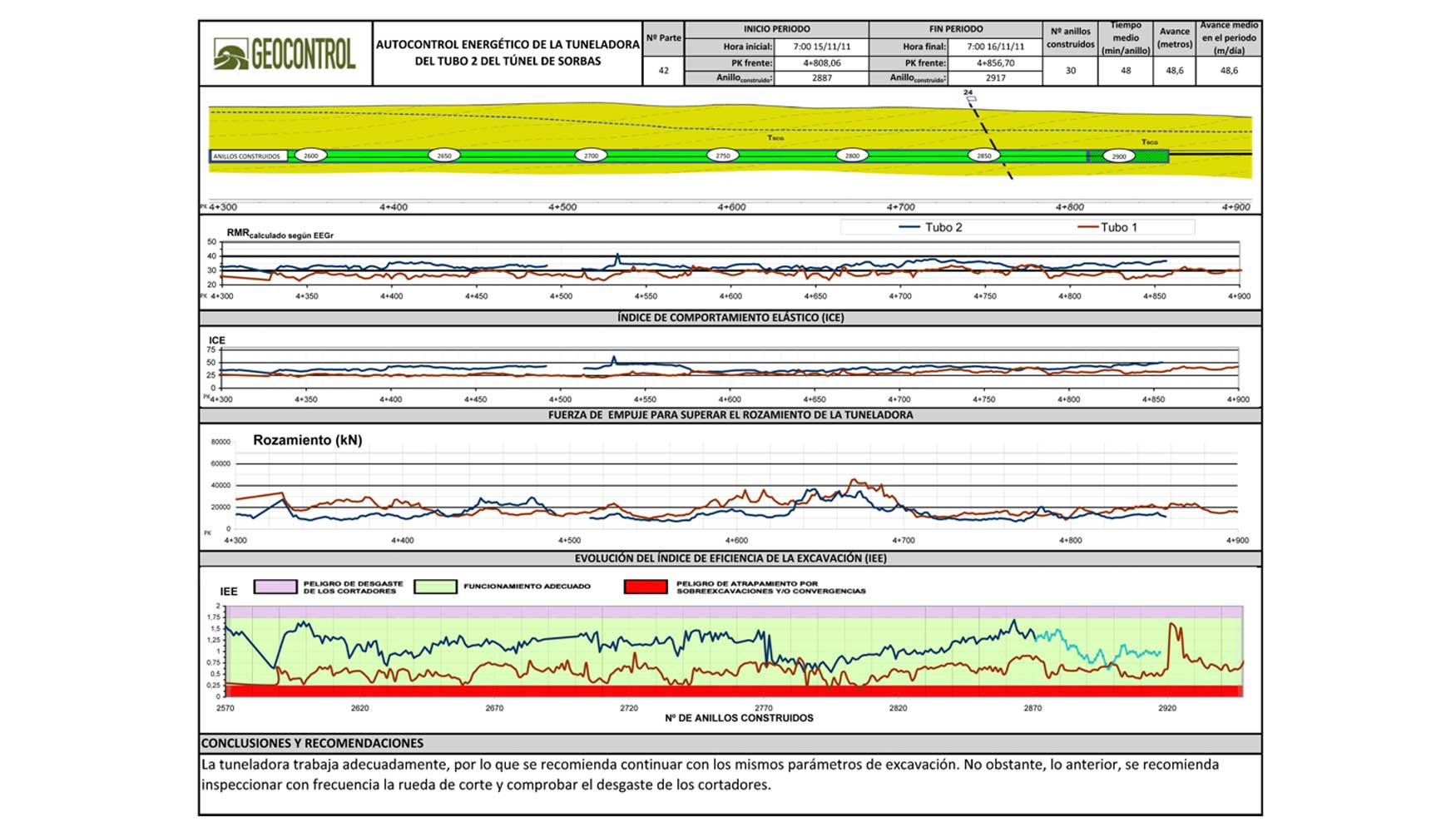

En base a la correlación anterior se desarrolló la plataforma de control ae-MAT TBM que utilizaba los datos proporcionados por las tuneladoras a tiempo real para calcular parámetros específicos del terreno que se estaba excavando como el RMR, el Índice de Comportamiento Elástico del frente de excavación y un parámetro específico para controlar la eficiencia de la tuneladora denominado Índice de Eficiencia de la Excavación (IEE).

En la Figura 1.1.b se muestra la evolución de estos parámetros en un tramo del Túnel de Sorbas, Bieniawski et al. (2012).

1.2.- Desarrollo de la plataforma ae-MAT EPB

La plataforma ae-MAT TBM no puede aplicarse a los Escudos EPB, pues no tiene en cuenta el efecto de la presión aplicada contra el frente, que es lo más característico de los Escudos EPB.

Para conseguir que la plataforma ae-MAT TBM fuera utilizable en Escudos EPB Geocontrol inició un nuevo proyecto de investigación, que también contó con la financiación parcial del CDTI (IDI-2015-1007), en el que se plantearon las siguientes tareas:

- Tarea I.- Cálculo de la Energía Específica de Excavación (EEE) mediante los parámetros de funcionamiento de un escudo EPB en función de la presión aplicada en la cámara de la excavación.

- Tarea II.- Optimización de la presión en la cámara de excavación de un escudo EPB en función de la energía específica de excavación (EEE), del nivel freático y de la subsidencia admisible.

- Tarea III.- Puesta a punto de un programa informático que permita minimizar la presión de cámara de excavación de un escudo EPB, controlando a tiempo real los cambios del tipo de terreno mediante la Energía Específica de Excavación (EEE) calculada con los parámetros de funcionamiento de la tuneladora.

Este proyecto fue finalizado en octubre de 2016 con la puesta a punto de la plataforma ae-MAT EPB que permite el control del funcionamiento de los Escudos EPB, particularmente la presión aplicada contra el frente en la cámara de excavación mediante el denominado Índice de Eficiencia del Soporte (IES).

2.- Los Túneles de Toluca

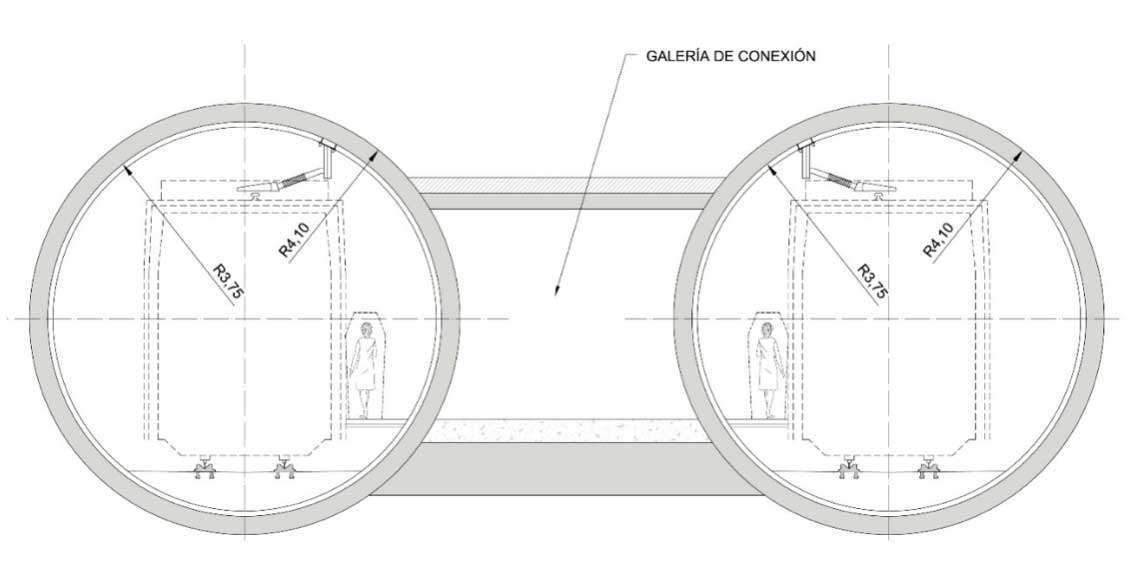

Los Túneles de Toluca son dos túneles gemelos, de 4,7 km de longitud y 8,2 m de diámetro de excavación, que forman parte del Tren Interurbano de México a Toluca (TIMT). Este es un proyecto, desarrollado por la Secretaría de Comunicaciones y Transportes (SCT) del Gobierno Federal de México, que discurrirá entre la Estación de Zinacantepec en la Zona Metropolitana del Valle de Toluca y la Estación Observatorio en el Poniente de la Ciudad de México.

En la Figura 2.a se muestra la sección transversal de los Túneles de Toluca.

En los apartados siguientes se presentan las características de los terrenos excavados y de las tuneladoras empleadas en los Túneles de Toluca.

2.1.- Características de los terrenos

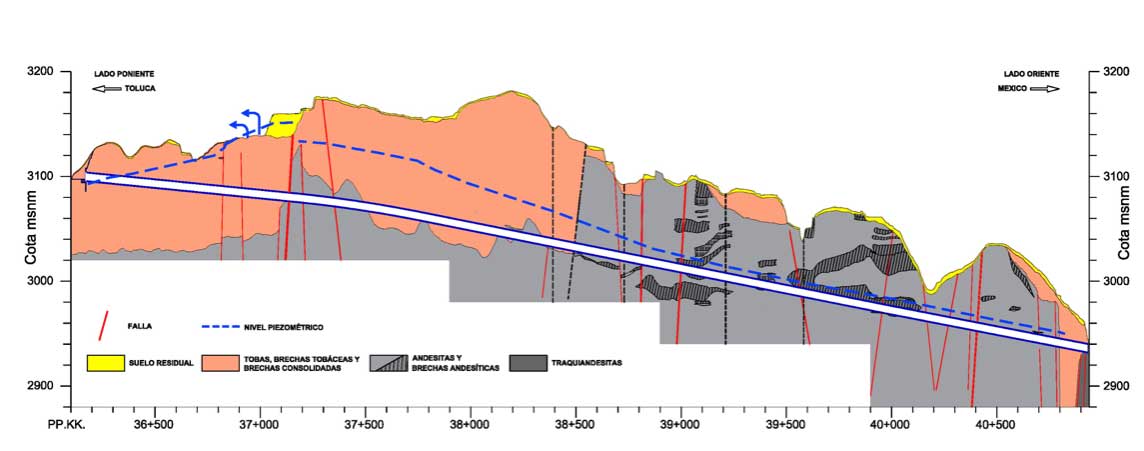

Desde el portal oriente los Túneles de Toluca atraviesan Traquiandesitas alteradas y continúan en una zona de Andesitas con diferentes grados de oxidación y Brechas andesíticas, con la presencia de fallas verticales que intersectan a los túneles y que son vías preferentes de circulación de agua. Estas vías aportan importantes flujos de agua que, en ocasiones, llegan a los 100 l/s.

El tramo andesítico termina en una falla semi-vertical que supone un contacto abrupto con una secuencia de Tobas y Brechas Tobáceas, apoyadas sobre un basamento andesítico, hasta la salida de los túneles en el Portal Poniente.

En la Figura 2.1.a se presenta el perfil longitudinal geológico geotécnico del tubo derecho de los Túneles de Toluca.

Es de destacar que todo el trazado está situado bajo el nivel freático y que en el tercio de poniente se alcanza una carga de agua del orden de 7 bar y hay varios sondeos surgentes.

2.2.- Características de las tuneladoras

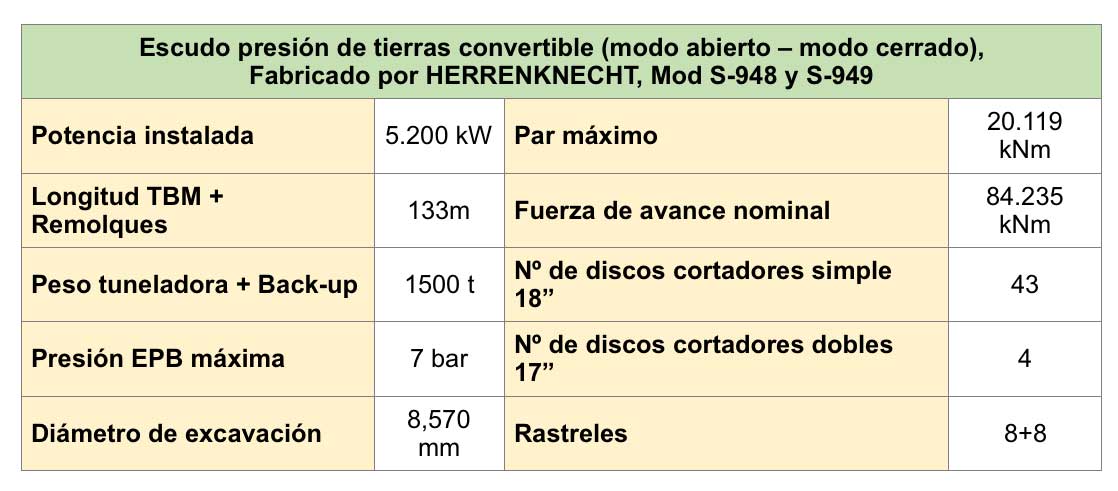

La heterogeneidad de los terrenos a excavar, las fallas a atravesar y la importante carga de agua en el frente hicieron que las tuneladoras elegidas fueran dos Escudos Duales, capaces de trabajar en modo abierto y en modo Earth Pressure Balanced (EPB); que fueron fabricadas por Herrenknecht con las características que se muestran en la Tabla 2.2.a.

En la Fotografía 2.2.b se muestran las dos tuneladoras durante la fase de montaje.

Como estas tuneladoras tenían que excavar en terrenos tipo suelo y roca, estaban equipadas con una cabeza mixta; de la cual se muestra una vista en la Fotografía 2.2.c.

La cabeza de corte estaba equipada con 44 cortadores de 18’’ y 4 dobles de 17’’, estos últimos colocados en el centro, también disponía de 64 picas y 16 rastreles.

Cuando se excavaba en roca se trabajaba en modo abierto, sin presión en el frente, la superficie de paso del terreno excavado era del 9%.

En el caso de trabajar en modo EPB la superficie de paso se ampliaba hasta el 28%, retirando unas placas de acero en el interior de la rueda de corte.

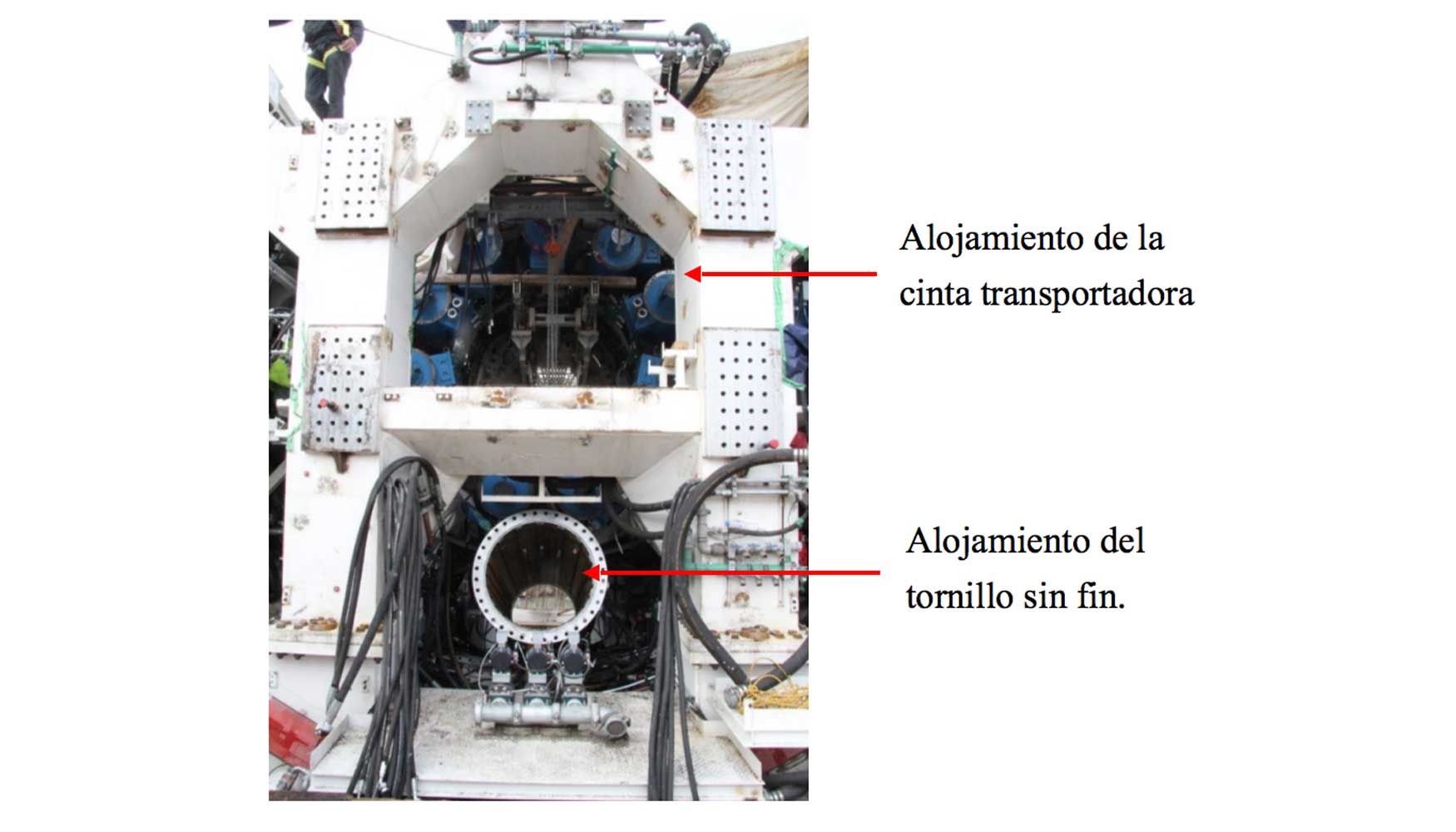

En modo abierto el material excavado se sacaba de la tuneladora mediante una cinta transportadora; mientras que en modo cerrado se hacía a través de un tornillo sin fin. En la Fotografía 2.2.d se muestran los alojamientos de la cinta transportadora y del tornillo sin fin en la estructura del Escudo.

3.- Control del funcionamiento de las tuneladoras con el sistema ae-MAT EPB

Antes de iniciarse la excavación de los Túneles de Toluca, la Comisión Federal de Electricidad (CFE), que era la responsable del seguimiento Geológico-Geotécnico durante la construcción de los túneles, contrató a Geocontrol el control del funcionamiento de las tuneladoras mediante el sistema ae-MAT EPB.

Tal como se ha indicado, el sistema ae-MAT EPB controla el funcionamiento de un Escudo EPB mediante dos índices, que se pueden calcular a tiempo real con los parámetros de funcionamiento de la tuneladora:

- Índice de Eficiencia de la Excavación (IEE): Valora la eficiencia del proceso de excavación respecto a las condiciones ideales para las que fue diseñada la TBM.

- Índice de Eficiencia de Soporte (IES): Valora la eficiencia de la presión de la cámara de excavación para estabilizar el frente.

Ambos índices varían entre 0 y 2, siendo 1 el valor que indica el funcionamiento óptimo de la tuneladora en ambos índices.

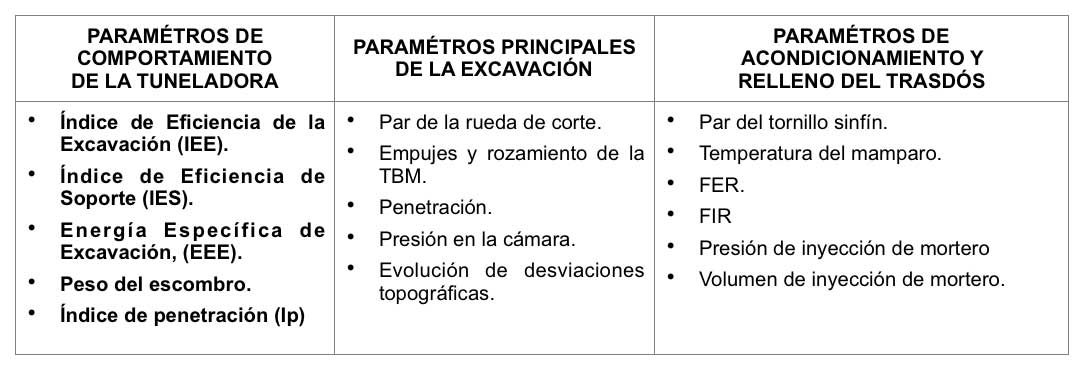

Adicionalmente, el sistema ae-MAT gestiona también el control de los parámetros que habitualmente gobiernan el avance de la tuneladora: par, empujes, penetración, desviaciones topográficas, FER, FIR, presión de inyección; de los cuáles los más importantes se presentan en la Tabla 3.a.

El sistema ae-MAT puede tomar directamente los datos de funcionamiento de la tuneladora, a través del computador que existe en la cabina de tripulación, para calcular a tiempo real los parámetros de control; pero en el caso de los Túneles de Toluca estos datos se enviaban al sistema ae-MAT al final de cada día de trabajo, a través de internet.

Una vez que el sistema ae-MAT había calculado la evolución de los parámetros de control a lo largo de un día de trabajo, los resultados eran analizados por el Supervisor del Sistema ae-MAT EPB que especificaba las medidas correctoras rellenando un informe que se enviaba a la obra; de tal forma que este informe podía ser consultado por los responsables de las tuneladoras al inicio del primer turno de trabajo del día siguiente.

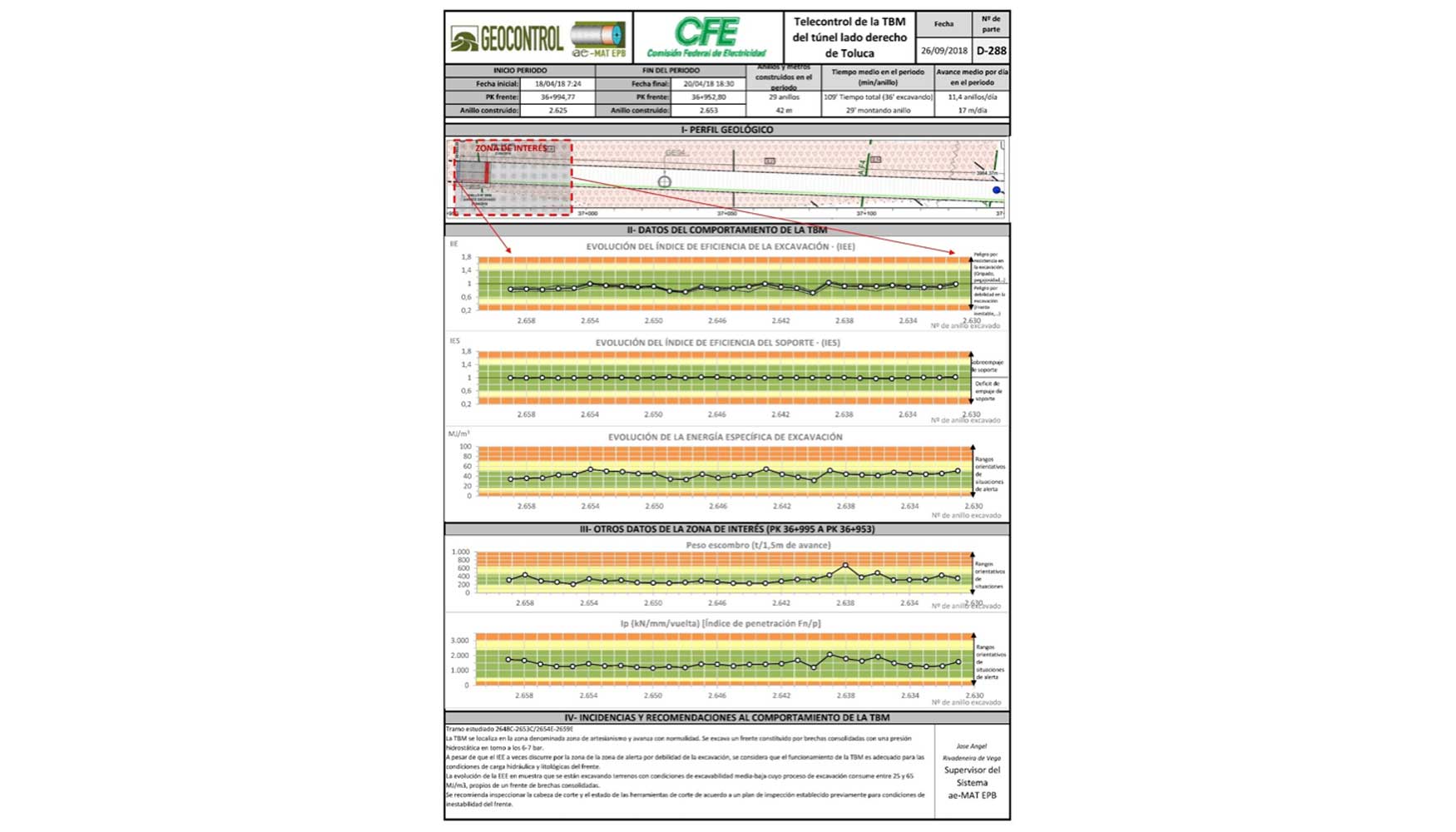

El informe diario consta de tres páginas, la primera dedicada a controlar el ‘Comportamiento del Escudo’, la segunda a controlar los ‘Parámetros principales de la excavación’ y la tercera al ‘Acondicionamiento del terreno e inyección del mortero’.

En la Figura 3.b se reproduce una hoja dedicada al control del comportamiento del Escudo EPB.

Adicionalmente, a diario el supervisor del Sistema ae-MAT comentaba con el jefe del Equipo de Control de la CFE las incidencias más notables y las medidas a adoptar.

4.- Utilización del Programa ae-MAT

El uso del sistema ae-MAT para controlar los Escudos EPB que han construido los Túneles de Toluca no ha presentado dificultades y la coordinación entre el jefe del Equipo de Control de CFE y el supervisor del Sistema ae-MAT ha sido fluida y muy eficaz.

Hay que señalar que el Supervisor del Sistema ae-MAT EPB estaba ubicado en Madrid y que, complementariamente, un experto en el seguimiento de la construcción de túneles de Geocontrol visitaba mensualmente las obras en México.

La SCT de México organizó, a lo largo de las obras, cuatro Paneles de Expertos para hacer el seguimiento de la construcción de los Túneles de Toluca y decidir los cambios más relevantes. En esos Paneles participaban expertos mexicanos y extranjeros, entre éstos el experto de Geocontrol.

La utilización del sistema ae-MAT EPB durante la construcción de los Túneles de Toluca ha supuesto importantes ventajas para controlar el funcionamiento de las tuneladoras, entre las que cabe citar las siguientes:

- Almacenamiento, representación y gestión de los parámetros más relevantes que permitan controlar el trabajo de las tuneladoras.

- Emitir diariamente un informe en el que se presenta la evolución de los parámetros de control más relevantes, las incidencias detectadas y las correcciones a adoptar.

- Difusión entre los responsables del control de obra, la constructora y expertos específicos de la evolución de los parámetros de control más relevantes.

- Posibilidad real de prever posibles atrapamientos de la tuneladora o desgaste excesivo de los elementos de corte.

- Detección de los cambios cualitativos del terreno excavado mediante la variación de la Energía Específica de Excavación.

A modo de aclaración de lo anterior, en los apartados siguientes se presentan dos ejemplos de utilización del sistema ae-MAT EPB en el control de las tuneladoras que han construido los Túneles de Toluca.

4.1.- Corrección del efecto de excavar sin presión en el frente

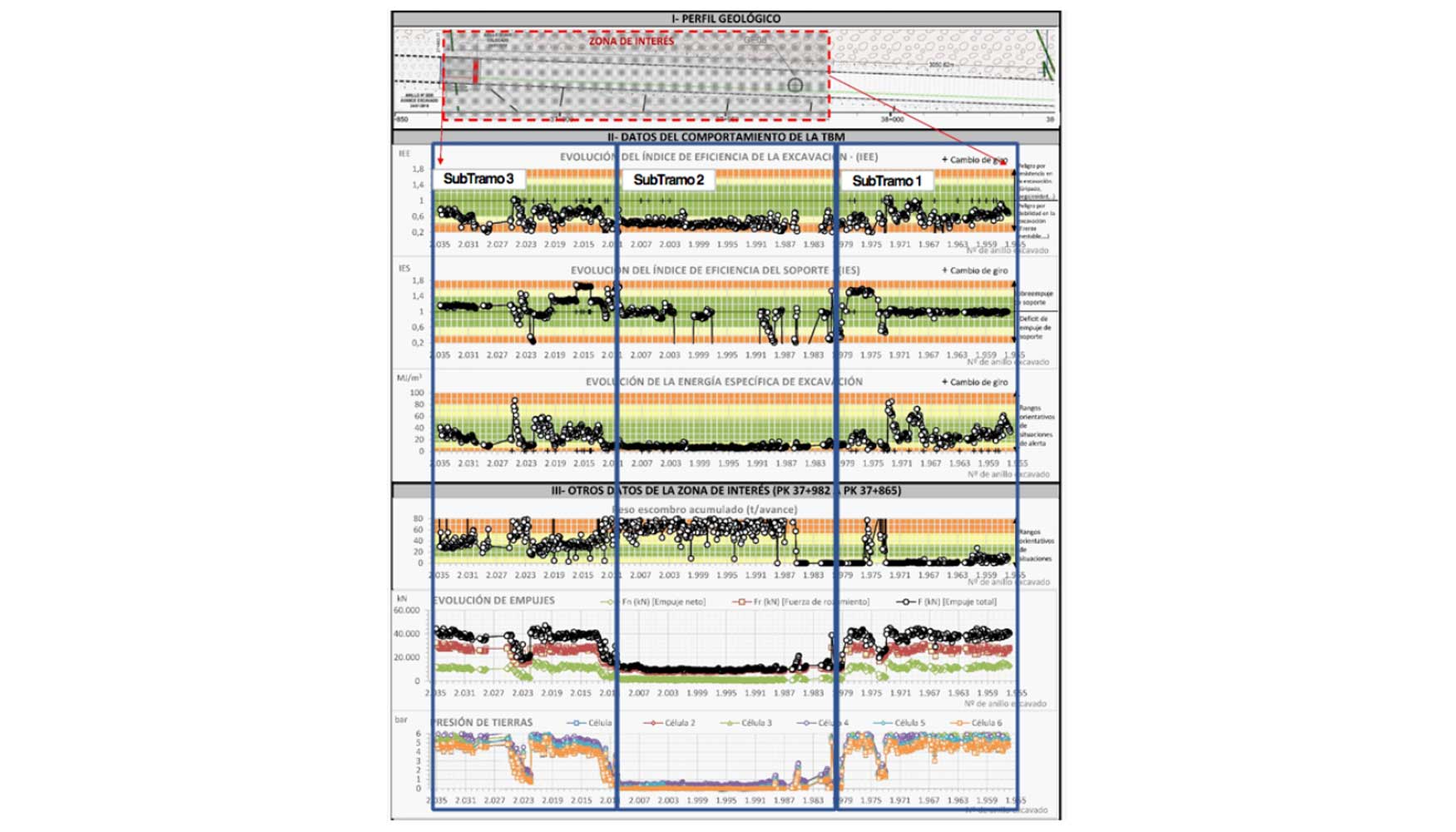

En la Figura 4.1.a se reproducen parte de las salidas del sistema ae-MAT EPB correspondientes al tramo comprendido entre los anillos 1955 y 2035, colocados en el Túnel izquierdo.

En este tramo se pueden diferenciar los tres subtramos siguientes:

Subtramo 1: del anillo 1955 al 1979. El IEE tenía valores entre 0,4 y 1,0 y la presión en el frente estaba comprendida entre 4 y 6 bares; lo cual indicaba un funcionamiento anormal, probablemente debido a algunas inestabilidades del frente.

En el anillo 1973 se realizó una parada para el mantenimiento de la tuneladora, tras lo cual los parámetros fundamentales (IES, Energía Específica de Excavación, Peso del escombro extraído, Empuje y Presión de tierras en la cámara) tomaron valores muy bajos.

Subtramo 2: del anillo 1979 al 2010. En este subtramo se avanzó si aplicar presión en la cámara de excavación y con un empuje inferior a 2.000 KN. El IEE se mantuvo en niveles próximos a 0,2, lo cual indicaba un funcionamiento algo más deficiente que el subtramo 1.

Subtramo 3: del anillo 2010 al 2035. En este subtramo se propuso trabajar con una presión en la cámara de excavación entre 4 y 6 bares y aumentar el empuje de contacto hasta 15.000 KN; lo cual hizo que los parámetros de funcionamiento de la tuneladora volvieran a la situación normal.

4.2.- Paso de una falla con contraste de terrenos

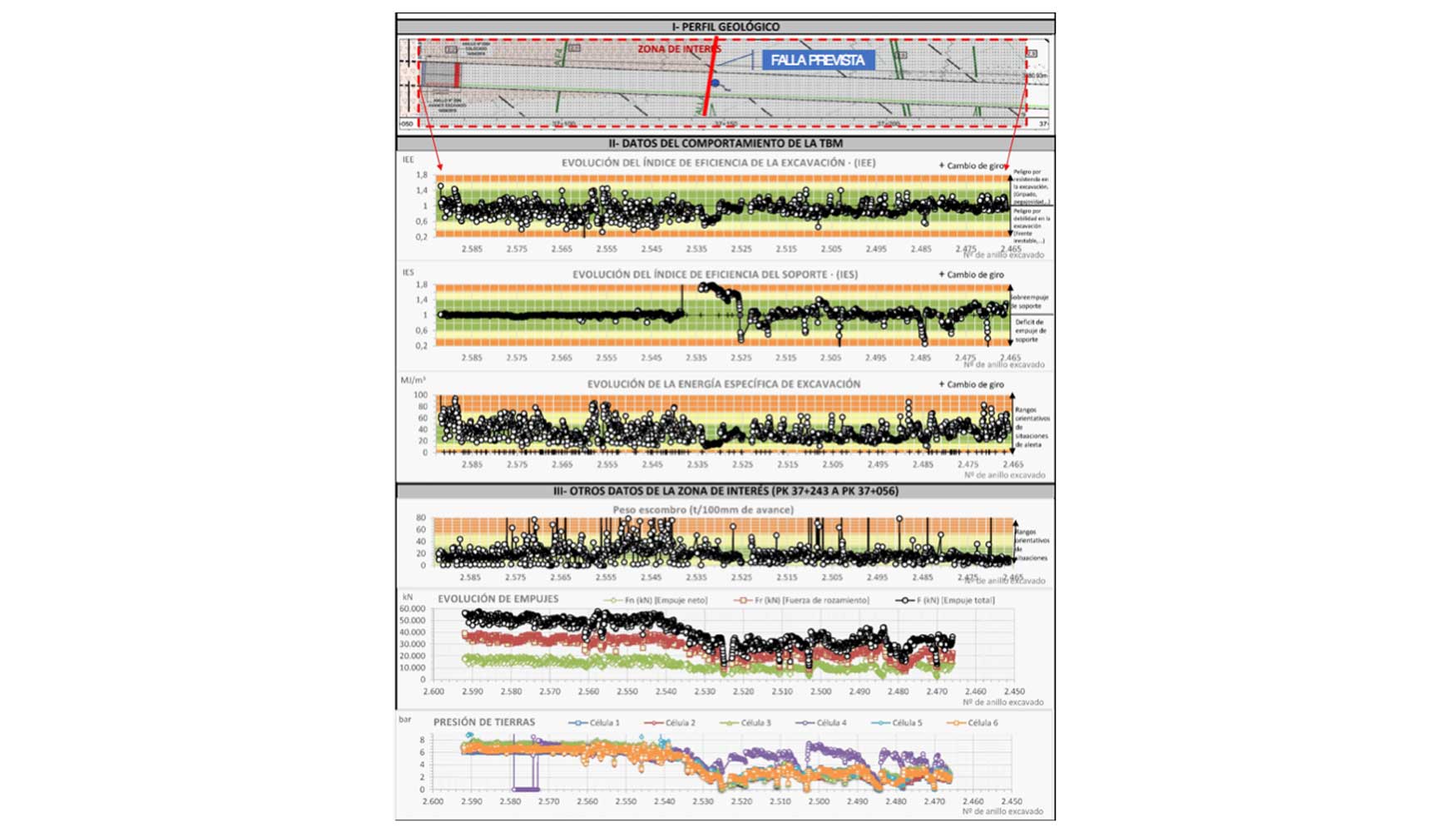

Entre los anillos 2530 y 2535 del Túnel derecho estaba previsto atravesar una falla con un importante contraste entre las características de los terrenos; pues a un lado de la falla se esperaba excavar andesitas brechificadas, con presión de agua de 5 bares, y al otro brechas consolidadas con presión de agua de 7 bares.

El hecho de que hubiera una diferencia de dos bares de presión de agua a ambos lados de la falla hacía prever que el núcleo de la falla fuera arcilloso; lo cual produciría un cambio muy brusco en las condiciones del terreno al atravesarla.

En la Figura 4.2.a se reproducen los datos más significativos proporcionados por el sistema ae-MAT en el tramo en que se esperaba la falla antes mencionada.

En esta figura se aprecia claramente que con el sistema ae-MAT se detectó perfectamente la posición de la falla mediante una caída del valor de la Energía Específica de Excavación y del empuje aplicado y que, una vez sobrepasada la falla, la situación volvió a la normalidad aplicando un empuje y una presión en la cámara adecuada a los terrenos con mayor carga de agua y mayor resistencia.

5.- Resultados obtenidos durante la construcción

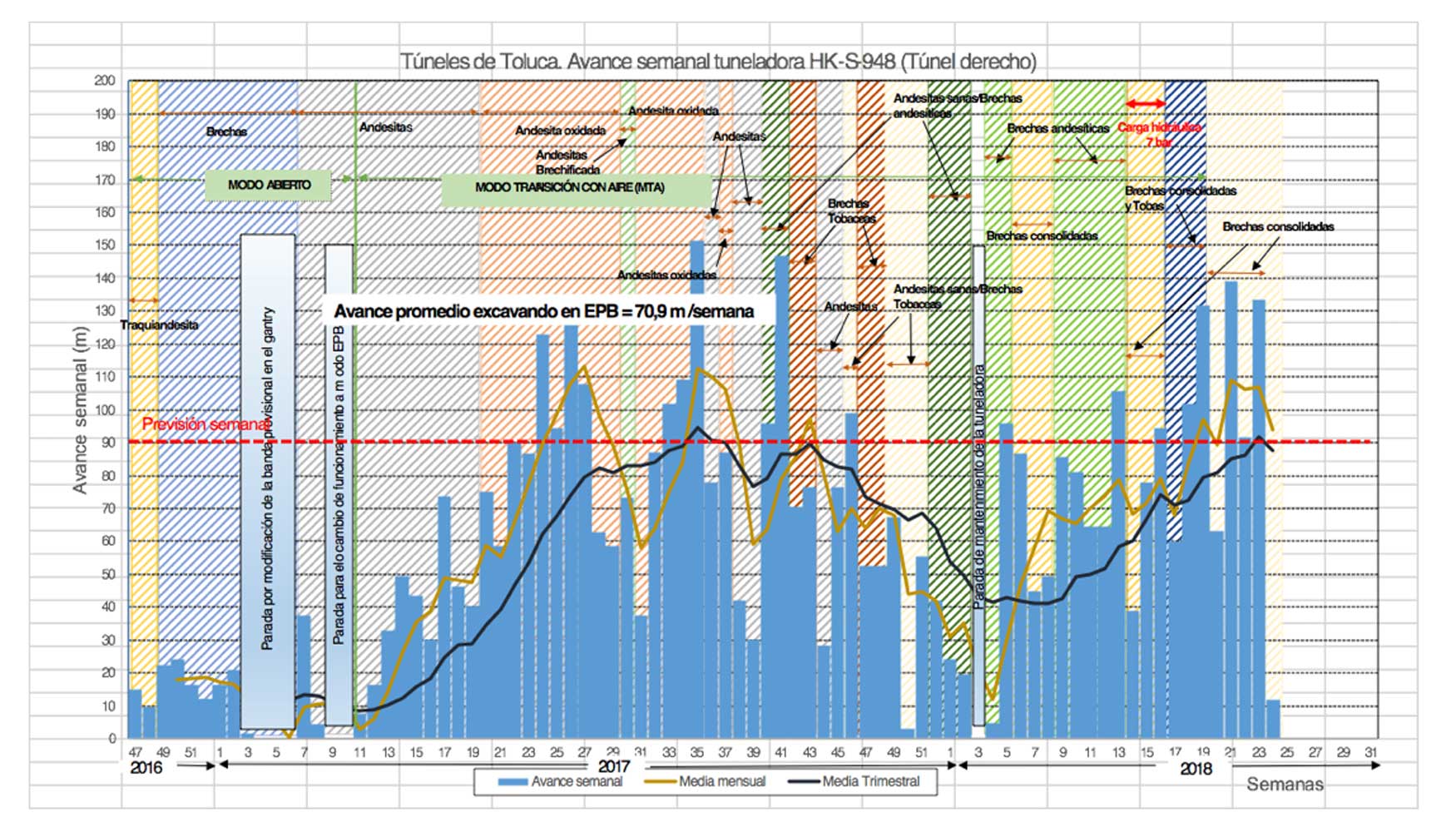

El Túnel derecho de Toluca se empezó a excavar el 24 de noviembre de 2016 y se finalizó el 14 de junio de 2018, con lo cual el avance medio obtenido fue de 237 m/mes.

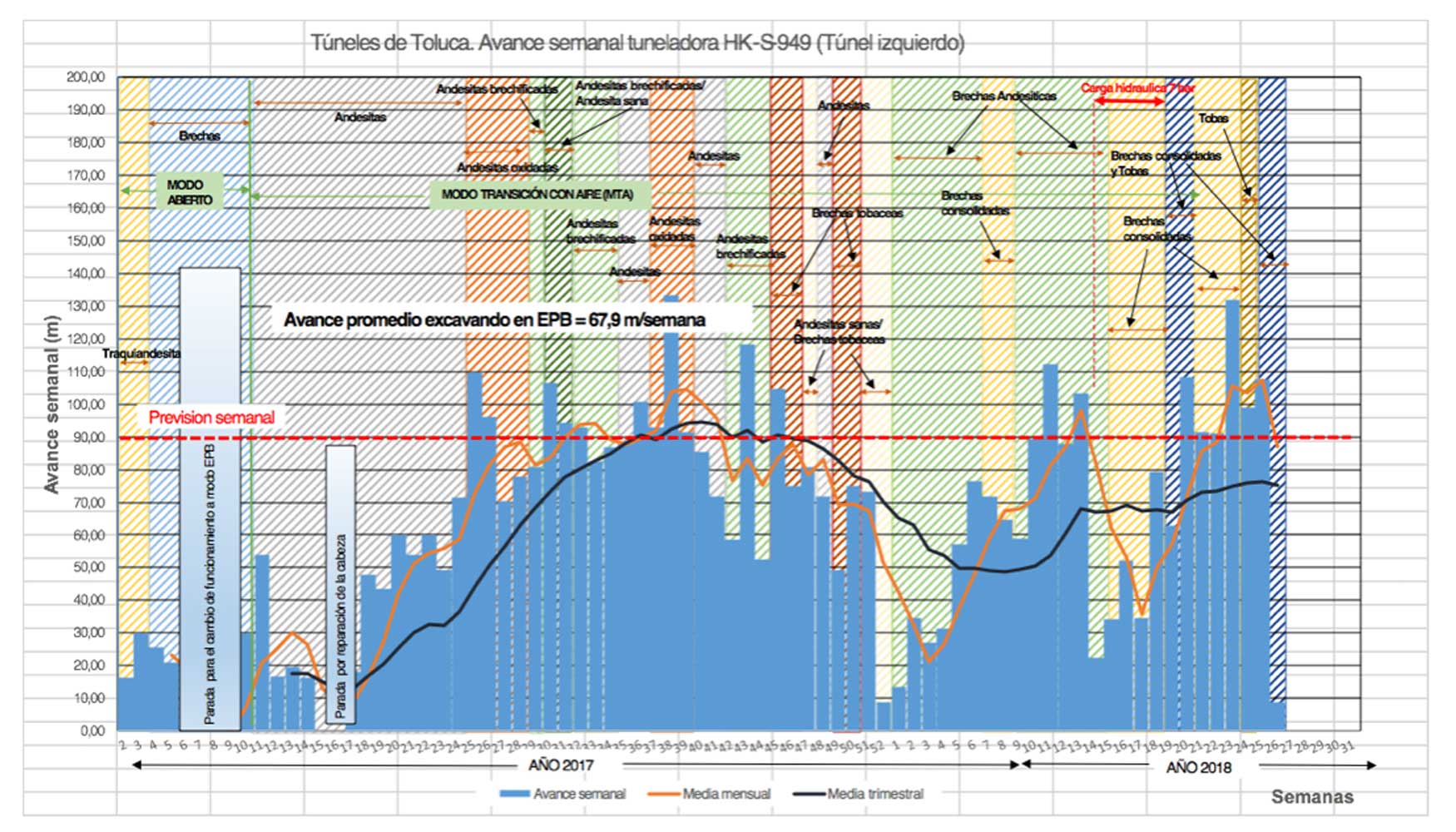

La construcción del Túnel izquierdo se inició el 6 de enero de 2017 y finalizó el 26 de junio de 2018, de tal forma que el avance medio ha sido de 262 m/mes; que representa un 10,5% más que el avance medio del Túnel derecho.

Esta diferencia se debe a que la Tuneladora del Túnel derecho siempre ha ido por delante de la del izquierdo; lo cual ha hecho que este último haya podido excavar con una información sobre el terreno que no tenía el Túnel derecho.

En las Figuras 5.a y 5.b se presentan respectivamente los avances semanales conseguidos por los túneles derecho e izquierdo.

La evolución de los avances semanales ha sido similar en ambos túneles y se caracteriza por tener un periodo de aprendizaje demasiado extenso, pues supera las 20 semanas, y por las numerosas paradas intermitentes asociadas a los cambios del terreno, a las fallas que se han atravesado y a las importantes entradas de agua.

Los continuos cambios en la resistencia del terreno han supuesto frecuentes daños en los cortadores, tal como se ilustra en la Fotografía 5.c.

Los importantes caudales de agua infiltrada, como el que se muestra en la fotografía 5.d han producido graves problemas en la evacuación de los terrenos excavados; que tuvieron que ser resueltos con un uso intensivo de espumas y polímeros para conseguir la gelificación del material excavado, tal como se ilustra en la Fotografía 5.e.

6.- Conclusiones

Los Túneles de Toluca se han construido en unas condiciones muy adversas del terreno, que se han caracterizado por las fallas que ha habido que atravesar, por los fuertes contrastes en la resistencia del terreno a excavar y los importantes caudales de agua infiltrada, que han llegado a los 100 l/s con una carga hidráulica de hasta 7 bares sobre la clave del túnel.

En estas condiciones los avances medios conseguidos han sido de 237 m/mes para el Túnel derecho y de 262 m/mes para el izquierdo.

Durante la construcción de los Túneles de Toluca, el trabajo conjunto de los especialistas de Geocontrol y CFE para implementar el sistema ae-MAT EPB, ha resultado muy eficaz para controlar el funcionamiento de las dos tuneladoras y para adaptar sus parámetros de funcionamiento a las adversas y cambiantes condiciones del terreno.

7.- Agradecimientos

Los autores de este trabajo desean expresar su agradecimiento a la Secretaría de Comunicaciones y Transporte por las facilidades que ha dado para que este trabajo haya sido posible.

8.- Bibliografía

- Bieniawski, Z.; Celada, B.; Tardáguila, I.; Rodríguez, A. ‘Specific energy of excavation in detecting tunnelling conditions ahead of TBM’s’. Tunnels & Tunnelling Int. London. February. 2012.

- Centro de Desarrollo Tecnológico e Industrial. Informe final sobre el Proyecto I+D para desarrollar un nuevo Sistema para predecir los cambios del terreno por delante de las tuneladoras. Referencia: IDI-2010-0374. Madrid. 2011.

- Centro de Desarrollo Tecnológico e Industrial. Informe final sobre el proyecto de I+D sobre el control del funcionamiento de tuneladoras tipo Escudo mediante la Energía Específica de Excavación. Referencia: IDI-2015-1007. Madrid. 2016.

- Celada, B.; Bieniawski, Z. Fundamentos del Diseño de Túneles. Editorial AGA. Madrid. 2016.

- Tardáguila, I.; Suárez, J.L. ‘Metodología para el seguimiento y control del terreno en el interior de los túneles de Guadarrama’. Túnel de Guadarrama. pp. 479-501. Editorial Entorno Gráfico S.L. Madrid. 2005.