La construcción de grandes máquinas o cómo afrontar un reto de dimensiones considerables

Sectores como el aeronáutico o el energético demandan grandes piezas que deben mecanizarse con maquinaria de importantes dimensiones. Es un proceso complejo donde la precisión y el control dimensional juegan un papel muy importante. Pero no lo es menos la construcción de la máquina en sí misma. En el desarrollo de este tipo de máquinas no existe margen para el error. Dan fe de ello diferentes empresas con las que Interempresas se ha puesto en contacto para conocer de primera mano qué supone afrontar un proyecto de esta envergadura. Javier Orive, responsable del departamento de calidad de Zayer, Javier García, Marketing & Application Engineering Manager de Nicolás Correa, Oscar Anitua, director comercial de Gurutzpe Turning Solutions, y Eleazar Raya, director comercial de Soraluce, señalan algunas de las características definitorias de este trabajo.

El diseño y desarrollo de una máquina de grandes dimensiones supone, de entrada un reto por las diferentes técnicas respecto a una de tamaño estándar. En este sentido, Javier Orive, de Zayer, apunta que sólo la temperatura ambiente ya influye en el proceso “porque al ser los componentes de grandes dimensiones cuesta mucho más tiempo lograr su estabilidad, por lo que durante el diseño hay que tener en cuenta este parámetro”. Igualmente la precisión pasa a ser un factor vital puesto que lo que en una máquina pequeña serían micras en una máquina de grandes dimensiones “estaríamos hablando de errores de milímetros”. Oscar Anitua remarca también la “necesidad de adecuar las instalaciones para la fabricación, desde los andamios de montaje hasta las plataformas elevadoras, grúas de mayor capacidad, pabellones más altos…” como algunos de los requisitos iniciales. Por ello las empresas que se dedican a este tipo de producción cuentan con instalaciones específicamente desarrolladas para ello, con maquinaria y espacio de trabajo de envergadura también considerable. Esto permite a los fabricantes ampliar la gama de producto y consecuentemente localizar nuevos clientes y mercados geográficos. Estas instalaciones permiten manipular adecuadamente los elementos estructurales que componen la máquina. Tanto en la fase de mecanizado de dichas piezas como en la de montaje.

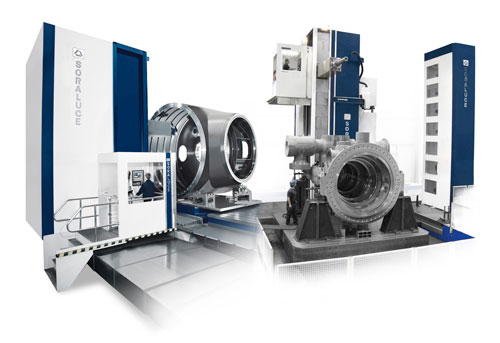

Viendo las dimensiones de una máquina de gran tamaño uno puede hacerse una idea de las instalaciones y equipos necesarios para desarrollarlas. Foto: Soraluce.

Cabe señalar que la fabricación de este tipo de maquinaria se realiza estrictamente bajo pedido, por lo que no solo es indispensable el pedido previo sino que además es imposible la producción en serie, requiriendo además para la cimentación de una ingeniería civil especializada y un diseño de detalle por parte del fabricante de la máquina. En Nicolás Correa lo explican así: “Se van a mover grandes masas a grandes aceleraciones y velocidades por lo que el anclaje de la máquina al suelo es crucial para garantizar la precisión y capacidad de arranque de viruta”. Igualmente para los fabricantes de estas máquinas es crítica la elección adecuada de los proveedores de accesorios o determinados elementos a la vez que la instalación en casa del cliente es de una alta complejidad técnica.

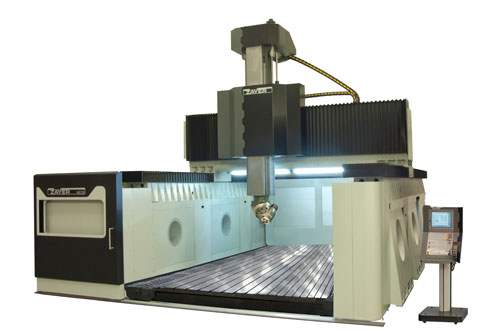

Centro de mecanizado tipo Gantry, modelo Neos, equipado con cabezal de 30º de giro automático contínuo y 360.000 posiciones de Zayer.

Grandes máquinas para grandes clientes

Los principales sectores clientes son el aeronáutico y el energético, como demuestran los múltiples trabajos que empresas como Soraluce han desarrollado para este mercado “tanto para componentes de eólico (bujes, bastidores o palas) como para componentes de turbinas de gas e hidroeléctricas, entre otros”. Sin embargo, existe demanda también en otros sectores como pueden ser la siderurgia pesada —“donde las piezas se convierten en conjuntos montados que hay que mecanizar o repasar”, explica Javier Orive—, la minería, el sector naval con grandes motores marinos, grandes máquinas de construcción civil “donde se dan piezas estructurales muy grandes a mecanizar,” afirma Javier García, o el sector ferroviario. También el sector nuclear o el petrolífero son consumidores de este tipo de maquinaria.

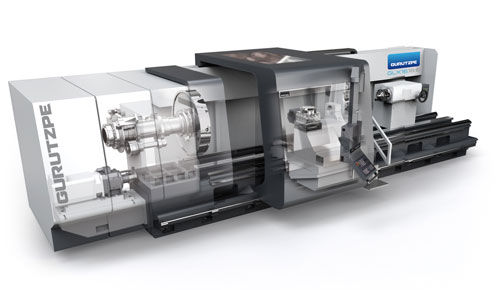

La fabricación de máquinas de grandes dimensiones requiere una colaboración total con el cliente a fin de seguir sus especificaciones al máximo. En la imagen, torno pesado (heavy duty) modelo GLX 16 de 6 m entre puntos con capacidad para 18 t sin lunetas de Gurutzpe.

Un trabajo en equipo

Para la fabricación de estas unidades se requiere también de herramientas y materiales especiales. Necesidades que las empresas resuelven desarrollando ciclos específicos en cada caso, con la máquina y su funcionamiento estudiados de manera particular. Por otra parte, se trata también de “adaptarse a los medios existentes”, como apuntan en Gurutzpe, si bien ello puede suponer en ocasiones un incremento de tiempos o errores. Para evitar determinados riesgos, a la hora de mecanizar piezas grandes se intenta que la máquina mecanice todo lo posible sin mover la pieza debido a su complejidad.

Por otra parte, las empresas fabricantes cuentan también con el apoyo de subcontratistas “aunque son pocos los que tienen maquinaria de grandes dimensiones”, añade Oscar Anitua. También Soraluce dispone de un colaborador especializado en este tipo de desarrollos: “Goimek, un taller de mecanizado de alta precisión perteneciente a DanobatGroup igual que Soraluce, dedicado principalmente al mecanizado de los componentes clave de grandes dimensiones del grupo”.

Un camino hacia el error ‘cero’

Tal y como señala Javier Orive (Zayer), “la fabricación de la máquina, así como el montaje, exige una alta precisión en el trabajo, utilizando muchas veces elementos fabricados específicamente para ello”. Y es que cualquier error micrométrico se multiplica exponencialmente en una máquina de grandes dimensiones. Por ello, la comprobación volumétrica es un factor costoso pero muy necesario en este proceso y las herramientas de simulación son clave a la hora del diseño, dada la dificultad y carestía de realizar pruebas reales. A esto se añade que para realizar buenas simulaciones se debe contar con unos conocimientos y un dominio de la ingeniería, que no siempre se tienen, y además es imposible simular ciertos comportamientos de la pieza a mecanizar y los procesos correspondientes. Incluso en ocasiones, el propio fabricante de la máquina debe idear sistemas que controlen las variaciones térmicas en distintos puntos de la máquina y minimicen su efecto, tal y como apuntan en Nicolás Correa, llegando a desarrollar sistemas propios como es el caso de Soraluce, que ha diseñado RAM Balance, un sistema de compensación dinámica del carnero CNC o Accura Heads, para la calibración de cabezales.

En cualquier caso, esta necesidad de alta, altísima precisión, lleva a las empresas fabricantes a aplicar sistemas de inspección de los elementos con tolerancias realmente mínimas e incluso interiores a la normativa estándar.

Un desarrollo 100% llave en mano

Las máquinas de grandes dimensiones se deben diseñar y montar en base a un acuerdo entre fabricante y usuario final. Sin normativas concretas para este tipo de máquinas, su fabricación “requiere una gran experiencia para lograr cumplir con las especificaciones del cliente”, explica Javier Orive, de Zayer. Los fabricantes de este tipo de máquinas incurren en riesgos ya que no se cuenta con un antecedente exacto de lo que se va a fabricar. Como dice Oscar Anitua (Gurutzpe): “No es lo mismo hacer una máquina generalista que una específica; un todoterreno no vale para las 24h de Lemans”.

Hay que tener en cuenta que las empresas consultadas por Interempresas son relativamente pequeñas en relación con sus clientes, lo que no les impide entrar con fuerza en este mercado tan competitivo. Así nos lo explican desde Gurutzpe: “Normalmente los compradores de las grandes máquinas son multinacionales o subcontratistas, al contrario que las empresas del País Vasco, donde los fabricantes en general somos empresas familiares que pertenecemos a grupos relativamente pequeños”.

En este sentido, la adaptación a la necesidad del cliente es fundamental a la hora de desarrollar la máquina, satisfaciendo la demanda de éste: una unidad lo más flexible posible y que pueda amortizarla mecanizando piezas de diferentes tipos y de la manera más eficiente. Por ejemplo, ofreciendo múltiples opciones y accesorios —como cabezales de fresado-mandrinado, sistemas de cambio automático de cabezales, sistemas de cambio automático de herramientas, placas base, escuadras, mesas auxiliares, mesas giratorias y rototraslantes,sistema de caña modular (solución única de Soraluce) y muchas otras opciones especiales— que convierten a la máquina en uno de los centros de mecanizado más flexibles del mercado. Grande, a medida, pero flexible.