Introducción a la metodología de análisis experimental para la caracterización de parámetros de corte en aleaciones ligeras

En el presente trabajo se describe la metodología experimental seguida por diversos investigadores de las Universidades de Málaga y Cádiz para estudiar y comparar resultados entre distintos ensayos realizados sobre aleaciones ligeras de aluminio de interés aeroespacial. Además, se expone un resumen de los resultados obtenidos, mostrándose la tendencia de comportamiento de la calidad del acabado superficial frente a los parámetros de corte (velocidad de corte, avance y profundidad de corte).

Introducción

Las aleaciones ligeras son ampliamente empleadas en la mayoría de los sectores industriales para la fabricación de una gran variedad de piezas y componentes. En concreto, las aleaciones de aluminio y titanio se utilizan comúnmente en la fabricación de componentes estructurales de aeronaves y vehículos aeroespaciales, debido a su excelente relación peso-resistencia mecánica.

Su empleo creciente en este sector, considerado de interés estratégico, hace necesario el desarrollo de estudios que optimicen los procesos de conformado de estas aleaciones.

Su producción, por lo general, implica diferentes tipos de procesos. Entre ellos, es posible destacar los procesos de conformado por arranque de material. En este tipo de proceso suelen aplicarse los denominados fluidos de corte, que actúan como refrigerante y/o lubricante. Sin embargo, en los últimos años, la legislación en materia medioambiental ha forzado el desarrollo de fluidos de corte con escaso impacto ambiental o métodos de mecanizado que eviten o minimicen su empleo. En ese sentido, uno de los métodos más ensayados es el que se realiza en condiciones de lubricación y refrigeración nula, dando lugar a lo que se denomina mecanizado en seco. Sin embargo, la supresión total de estos fluidos origina condiciones muy agresivas en los procesos, que provocan alteraciones tanto en la herramienta como en la pieza, dando lugar a desviaciones sobre las especificaciones de diseño. Por contra, a estos componentes se les suele exigir altos niveles de calidad. Esta nueva situación hace necesario buscar combinaciones de parámetros de corte y tipos de herramientas que optimicen el mecanizado en esas condiciones extremas de trabajo, con el propósito de obtener un nivel de calidad en los productos de acuerdo con las especificaciones exigidas y con un coste tan bajo como sea posible.

Dentro del marco expuesto se encuentra investigando un grupo integrado por miembros de las Universidades de Málaga y Cádiz. Sus trabajos están orientados al estudio sistemático de la influencia de los distintos parámetros de corte sobre la calidad de las piezas mecanizadas y el desgaste de las herramientas. Concretamente, se está trabajando sobre distintos tipos de aleaciones ligeras, fundamentalmente de Aluminio y Titanio, utilizando herramientas de uso extendido y geometría sencilla, en operaciones de mecanizado en seco. El objetivo es establecer criterios de selección de herramienta y valores de los parámetros de mecanizado que permitan obtener piezas funcionales y competitivas, en un sector donde las especificaciones son muy exigentes y la optimización del tiempo y el coste son cuestiones primordiales.

Metodología experimental

El estudio de los procesos de conformado por arranque de material suele ser complejo, dado el gran número de variables que intervienen. Para simplificar su estudio, y poder comparar los resultados obtenidos para las distintas aleaciones ensayadas, es preciso establecer una metodología de trabajo común. Esta metodología incluye un protocolo de realización de ensayos y presentación de resultados, que se puede dividir en tres fases bien definidas, expuestas a continuación.

En una primera fase, previa a la ejecución de los mecanizados, se realiza una selección de todos aquellos aspectos y parámetros a tener en cuenta durante la fase de mecanizado: el tipo de aleación a mecanizar; el tipo de mecanizado y máquina herramienta; el material y geometría de la herramienta; los parámetros de corte a emplear; y la duración del mecanizado (o longitud de corte).

Los trabajos se centraron en tres aleaciones de aluminio de interés aeroespacial: la aleación de Al-Cu AA2024 y las aleaciones de AL-Zn AA7050 y AA7075. Previa a la realización de los ensayos, se procedió a la caracterización de la composición química de las muestras mecanizadas. En la tabla 1 se muestra, a modo de ejemplo, la composición en % en masa de una de las aleaciones ensayada.

Tabla 1. Composición de la aleación Al-Zn AA7075 ensayada (% en masa)

|

Zn |

Mg |

Cu |

Cr |

Fe |

Si |

Mn |

Otros |

Al |

|

6,03 |

2,62 |

1,87 |

0,187 |

0,149 |

0,094 |

0,074 |

0,056 |

88,92 |

El material fue suministrado en forma de barras cilíndricas de 150 milímetros de longitud y 60 de diámetro. Antes de cada ensayo, se practicó sobre ellas una operación de desbaste, con una profundidad de corte de 1 milímetro y avance de 0,1 mm/rev, con objeto de eliminar la capa de óxido natural e impurezas desarrolladas durante la manipulación y almacenamiento y conseguir que las muestras presentaran el mismo estado superficial inicial.

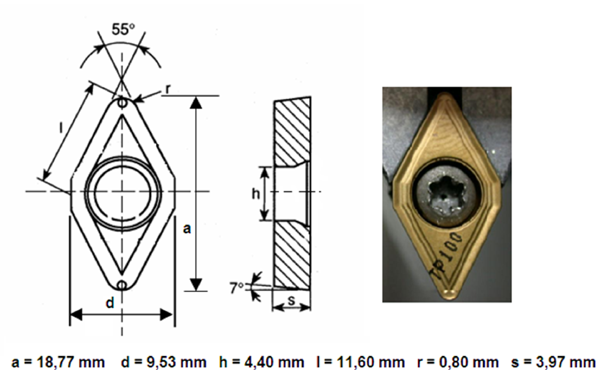

Los ensayos se realizaron teniendo en cuenta el uso de tecnologías respetuosas con el medio ambiente, por lo que se evitó el empleo de fluidos de corte, realizándose el mecanizado en seco. La ausencia de estos fluidos de corte origina condiciones extremas de rozamiento y altas temperaturas en la zona de contacto pieza-herramienta, por lo que fue necesario seleccionar un tipo de herramienta capaz de soportar dichas condiciones. Se optó por el uso de plaquitas con recubrimiento de TiN y núcleo de WC-Co, con referencia ISO KCMW 11T308FN M. En la figura 1 se muestran sus principales parámetros geométricos Estas plaquitas se montaron en un portaherramientas de sección cuadrada de 20 milímetros.

Con el objetivo de simplificar el estudio, el tipo de mecanizado seleccionado para los ensayos fue el cilindrado horizontal, por su sencillez de ejecución y facilidad para la observación y toma de medidas. Para ello se hizo uso de un torno paralelo equipado con control numérico (figura 2).

Los ensayos se realizaron utilizando diversas combinaciones de parámetros de corte. La tabla 2 recoge los valores de velocidad de corte (v), avance (a) y profundidad de corte (p) aplicados, para el caso de la aleación AA7075. Estos valores son habitualmente utilizados en el mecanizado de aleaciones de aluminio para componentes aeroespaciales.

Tabla 2. Parámetros de corte utilizados en los ensayos de la aleación AA7075

|

v (m/min) |

a (mm/rev) |

p (mm) |

|

40 |

0,05 |

0,5 |

|

80 |

0,1 |

1 |

|

170 |

0,2 |

2 |

|

200 |

0,3 |

|

Todos los ensayos se ejecutaron para un tiempo de corte de 10 segundos, con el objetivo de analizar, por un lado, la influencia de los parámetros de corte sobre la calidad superficial de la pieza en los primeros instantes del mecanizado y, por otro lado, su influencia en los cambios de la herramienta.

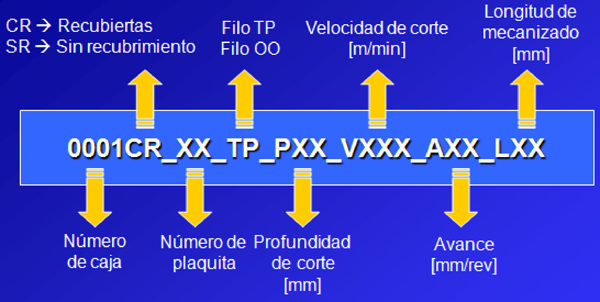

Cada uno de los ensayos se identificó de forma unívoca mediante un código normalizado, con el objetivo de facilitar la posterior generación de informes y resultados. El formato empleado se muestra en la figura 3.

Los primeros cuatro dígitos hacen referencia a la caja en la que se encuentra ubicada la plaquita. Por ejemplo, 0001 hace referencia a una plaquita situada en la caja número 1. Cada caja contiene un total de 10 plaquitas, a cada una de las cuales se le asignó una posición del uno al diez, como se puede ver en la figura 4. De esta forma se tiene siempre localizada la plaquita utilizada en cada ensayo, para su observación posterior en la lupa o el microscopio.

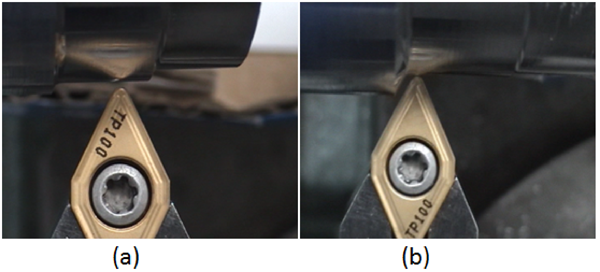

Las siglas CR/SR hacen referencia al uso de plaquitas con o sin recubrimiento. Las siglas TP/OO se refieren al filo de la herramienta que se ha utilizado en ese ensayo. Cada plaquita se utilizó para realizar dos ensayos. Uno por el filo que tiene impreso la marca TP y otro por donde no hay impreso nada (filo OO), tal y como se puede observar en la figura 5. Con ello se garantiza que, para cada ensayo, se trabaja en las mismas condiciones iniciales.

Los dígitos PXX se utilizan para identificar la profundidad de corte. Por ejemplo, P05 indica una profundidad de corte de 0,5 milímetros. Los dígitos VXXX sirven para identificar la velocidad de corte. Por ejemplo, V200 indica una velocidad de corte de 200 m/min. Los dígitos AXX proporcionan información acerca del avance. Por ejemplo, A005 indica una velocidad de avance de 0.05 mm/rev. Los últimos dígitos de la codificación, LXX, sirven para identificar la longitud de mecanizado. Así, un valor L50 indica una longitud de mecanizado de 50 milímetros. En el caso de que la longitud del mecanizado no sea una variable a tener en cuenta, es decir, cuando se hable de tiempo de mecanizado, como es nuestro caso, aparecerá la codificación L00. Dicha codificación se utiliza en los ensayos cortos, con t = 10 s.

Una vez codificados los ensayos y seleccionados todos los parámetros y aspectos previos, se pasa a la segunda fase, la del mecanizado propiamente dicho. El protocolo seguido en esta fase fue el siguiente:

- Montaje en el torno las probetas cilíndricas, previamente desbastadas tal y como se indicó anteriormente.

- Montaje de la plaquita por el filo TP/OO según indique la codificación del ensayo correspondiente.

- Selección de los parámetros de corte (v, a y p) en la máquina-herramienta, con los valores indicados en la codificación del ensayo.

- Ejecución el mecanizado

Todo el proceso se monitorizó haciendo uso de una videocámara digital, con el objetivo de registrar cualquier incidencia durante el mecanizado y tener registrada la forma en que se genera la viruta durante el proceso de corte. Además, se procedió al fotografiado del filo de corte de la plaquita, antes del mecanizado y después del mecanizado, con el objetivo de realizar una primera observación de la evolución del desgaste de la herramienta.

Una vez utilizadas, cada plaquita se desmontó y se almacenó en la posición adecuada en su caja (figura 4). También se procedió al fotografiado y almacenaje de la viruta generada en cada ensayo, para futuros análisis y observaciones (figura 6).

Una vez superada la fase de mecanizado, se procede a la ejecución de la última fase, la de toma de medidas, análisis de resultados y generación de informes. El objetivo de esta fase es analizar la calidad de acabado superficial obtenido en las probetas mecanizadas, así como la observación del desgaste de la herramienta.

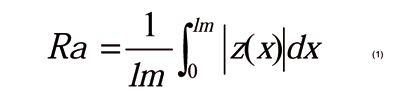

Como medida del acabado superficial se eligió un parámetro comúnmente utilizado como es la rugosidad media aritmética, ‘Ra’. De acuerdo con la norma UNE EN ISO 4287:1999, se define ‘Ra’ como la media aritmética de los valores absolutos de las desviaciones del perfil de rugosidad R, que se expresa matemáticamente según la ecuación:

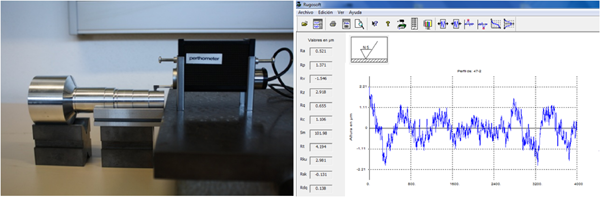

Tras los ensayos, se adquirieron los perfiles de rugosidad superficial de las muestras torneadas haciendo uso de un rugosímetro (figura 7). Para la obtención del perfil de rugosidad y de la rugosidad media aritmética ‘Ra’, se realizaron medidas en cuatro generatrices equidistantes de la probeta cilíndrica, tomándose como Ra el valor de la media. Los perfiles se trataron haciendo uso de un software de captura y tratamiento de datos.

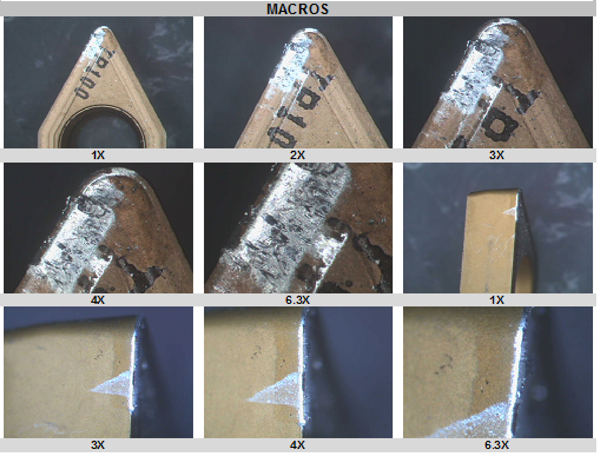

Paralelamente se llevó a cabo un seguimiento de los cambios en las herramientas, haciendo uso de un microscopio estereoscópico dotado de cámara y tarjeta capturadora, con los que se realizaron macros del filo de la herramienta a distintos aumentos (figura 8).

Una vez recogidos todos los datos, se procedió a generar un informe para cada ensayo también con un formato normalizado, conteniendo la siguiente información: código de ensayo; parámetros de corte; fotografía de la herramienta de corte antes y después del mecanizado; gráficas de perfiles de rugosidad tomadas en cada generatriz; macros del filo de corte de la herramienta; fotografía de viruta; y observaciones o incidencias registradas.

Finalmente, a partir del análisis de los resultados obtenidos, se trató de obtener relaciones matemáticas que permitan predecir el comportamiento de la calidad de acabado superficial de las piezas mecanizadas en función de los parámetros de corte seleccionados, en el rango de valores estudiado. Se probó con varios modelos matemáticos, siendo el modelo de tipo potencial el que presentó un mejor ajuste.

Resultados

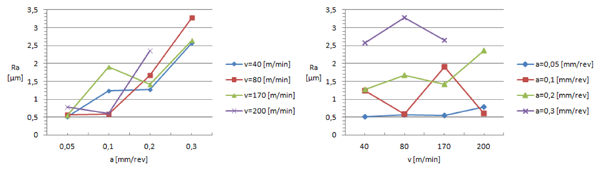

Una vez analizados todos los datos recogidos, se puede decir que, en general, para las tres aleaciones estudiadas el parámetro de corte que más influye sobre ‘Ra’ es el avance. Por ejemplo, en la figura 9 se muestran los valores obtenidos para ‘Ra’ en función de del avance y la velocidad de corte, para una profundidad de corte de 2 milímetros, en el caso de la aleación AA7075. Como se puede observar, el valor de ‘Ra’ aumenta cuando se aumenta el avance. Los mayores valores de Ra se obtienen para avances de 0,3 mm/rev, mientras que los valores menores se obtienen para un avance de 0,05 mm/rev.

De otro lado, se puede decir que, en general, la influencia de la velocidad de corte sobre Ra es menor que la del avance, para las tres aleaciones estudiadas. Se observan distintas tendencias en Ra al variar v, en función del tipo de aleación y del avance aplicado. En el caso de la profundidad de corte (estudiada únicamente en la aleación AA7075), no se observan cambios significativos de Ra al variar p, en el rango de valores considerado.

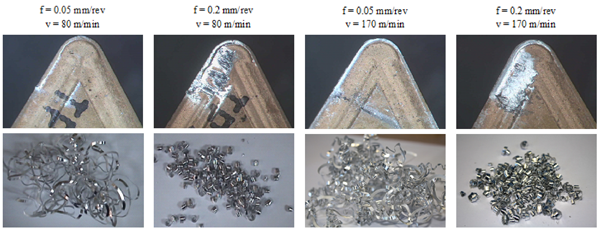

Todos estos resultados se pueden explicar teniendo en cuenta las alteraciones que sufre la geometría de la herramienta corte durante el proceso de corte. La figura 10 recoge alguna de las macros de las herramientas utilizadas en el mecanizado de la aleación AA7075, así como fotografías de las virutas obtenidas. Como se puede apreciar, se ha producido una incorporación del material de la pieza a la herramienta durante el proceso de corte.

Esta incorporación de material es mayor a avances altos, mientras que este hecho no es tan marcado en avances bajos, independientemente del valor de la velocidad de corte. También provoca una alteración en la geometría de la herramienta inicial que afecta a la calidad de acabado de la superficie de las piezas. Además, se puede observar como la morfología de la viruta obtenida en cada caso es diferente. Así, para bajos avances la viruta es larga y más flexible que para altos avances, donde aparece más corta y dura.

Como se comentó anteriormente, uno de los objetivos de estos estudios es poder obtener una relación matemática que nos permita predecir la calidad de acabado superficial en función de los parámetros de corte obtenidos. Se probó con varios modelos matemáticos, siendo el modelo de tipo potencial el que presentó un mejor ajuste. Para las aleaciones AA2024 y AA7050 se consideró sólo la velocidad de corte y el avance como parámetros de influencia sobre ‘Ra’ (ecuación 1), siendo una novedad la inclusión de la profundidad de corte para el caso de la aleación AA7075 (ecuación 2).

|

Ra = K vxay |

|

Ra = K vxaypz |

En todos los casos estudiados, el exponente del avance (coeficiente y) presenta valores unitarios o próximos a la unidad, presentando valores más bajos el exponente de la velocidad de corte (0,05-0,15), lo cual confirma las tendencias anteriormente mencionadas. El valor del exponente de la profundidad de corte, para el caso estudiado (AA7075) es próximo a cero, lo cual corrobora su escasa influencia sobre ‘Ra’ en los rangos ensayados.

Conclusiones

El uso extendido de las aleaciones de aluminio en la industria aeroespacial, sector de interés estratégico, hace necesario el desarrollo de estudios que optimicen los procesos de conformado de estas aleaciones. De entre ellos, uno de los más utilizados es el mecanizado.

Para dar cumplimiento a la normativa en materia medioambiental, estos conformados se realizan utilizando fluidos de corte no contaminantes, o en ausencia de los mismos, dando lugar al denominado mecanizado en seco. Esta ausencia de fluido de corte hace que los procesos de mecanizado sean muy agresivos, originando modificaciones en las herramientas y en la superficie mecanizada, que originan desviaciones sobre las especificaciones de diseño.

Uno de los criterios más extendidos para la validación de un determinado proceso de mecanizado se basa en la calidad de acabado de las superficies mecanizadas. En particular, la evolución de parámetros como la rugosidad media aritmética, ‘Ra’, frente a los parámetros de corte v, a y p, permite disponer de una primera aproximación al grado de calidad obtenido en el acabado superficial de las piezas mecanizadas.

Dado que el estudio de estos procesos es bastante complejo, se hace necesario diseñar una metodología de ensayos sencilla y común que permita comparar los resultados obtenidos por distintos investigadores sobre distintas aleaciones. En el presente trabajo se expone la metodología experimental seguida para realizar estudios comparativos entre tres aleaciones de aluminio de interés aeronáutico, las aleaciones AA2024, AA7050 y AA7075.

Los resultados obtenidos, siguiendo la metodología experimental expuesta, revelan que el parámetro de corte que más influye en el parámetro de calidad superficial ‘Ra’ es el avance. Cuanto mayor es el valor de la velocidad de avance, mayor es el valor de ‘Ra’ y, por tanto, peores los acabados superficiales obtenidos, medidos en términos de ‘Ra’. Esto es debido a que la incorporación de material a la herramienta se produce de una forma más incipiente a valores de avance altos que a valores de avance bajos. Esta adhesión de material a la superficie y al filo de corte origina una alteración de las características geométricas iniciales de la herramienta, dando lugar a peores resultados de acabado superficial. Además, la viruta obtenida a avances altos es fragmentada, mientras que a avances bajos es continua, independientemente de los valores de la velocidad de corte y de profundidad de corte. Por otra parte, la velocidad de corte tiene una menor influencia que el avance, presentando diversas tendencias en función de la aleación estudiada y los avances seleccionados. La influencia de la profundidad de corte, estudiada exclusivamente para la aleación AA7075, es despreciable. Finalmente, cabe subrayar que estos resultados son válidos dentro del rango de parámetros de corte estudiados.