Nuevos requisitos para la certificación de plantas de tratamientos térmicos

4 de mayo de 2012

Esta nueva edición presenta una serie de novedades. Aquí resumimos algunas de las más destacadas.

- La parte tercera detalla las nuevas normas para las pruebas de precisión de las mediciones de temperatura, tanto para el lazo de medida (SAT) variando la frecuencia y las posibles formas de realizar las mismas, como para la medida de uniformidad de temperaturas (TUS). Ahora ambas deben realizarse con sondas y equipos calibrados por empresa con certificación ISO 17025.

- Pueden utilizarse los termopares tipo K para las calibraciones, pero queda limitado el número de veces según la temperatura o el periodo de tiempo en que pueden usarse. Además nunca podrán introducirse menos en el horno actual que en la prueba anteriormente realizada con los mismos.

- Las empresas externas que realicen pruebas de precisión de los equipos de lectura, registro y control, deberán estar certificadas ISO 17025

- Se definen nuevas frecuencias de comprobación de las sondas de oxígeno y la precisión del lazo de control del potencial de carbono.

- Aparecen nuevos requerimientos de comprobación para hornos de sinterizado, nitruración por plasma y carburación en hornos de vacío, que anteriormente no se contemplaban.

Todos estos cambios requieren algunas modificaciones en los procedimientos y la documentación hasta ahora seguidos, pero siguen siendo aplicables los equipos que en aquellos momentos se recomendaban.

Las sondas de temperatura para el control, regulación y registro deberán estar situadas en la zona de trabajo o lo más cerca posible. Las pruebas SAT pueden realizarse en una sola temperatura y por tanto no es preciso extraer la sonda del horno. A tal fin Pyro Controle diseñó una sonda que permite su calibración in situ según el método A de la CQI-9, trimestralmente y sin interrupción alguna del proceso productivo: se destapa la cabeza, se introduce la sonda de referencia y se compara el valor medido por el lazo de control con el valor medido por el equipo de calibración.

La diferencia deberá ser igual o inferior a ±5 °C. La prueba requiere solamente el tiempo de estabilización de la lectura de la sonda de referencia, normalmente menos de 2 minutos.

Pyro Controle puede suministrar tanto el indicador portátil como la sonda, ambos con calibración Cofrac (equivalente francés del Enac español) para realizar estas pruebas.

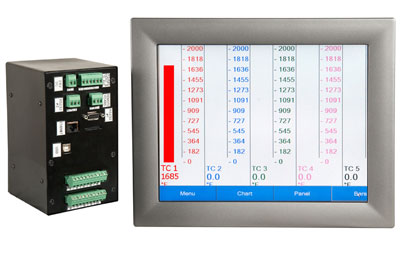

Otra característica importante a resaltar —y que ya estaba incluida en la edición anterior de la CQI-9— es que el registrador del proceso deberá permitir la introducción del número de lote y el operario deberá registrar en el mismo la comprobación de lecturas cada dos horas. Super Systems Inc dispone de registradores que cumplen este requerimiento a la vez que estan integrados en los reguladores de lazo de la serie 9130.

Para la comprobación de la TUS deben usarse sondas calibradas en temperaturas no más alejadas de 150 °C respecto de la(s) temperatura(s) de trabajo del horno. Cabe destacar que si el rango de temperaturas de trabajo queda comprendido entre dos valores distantes entre sí 170 °C, bastará la comprobación en una sola temperatura. Si fuera mayor, deberá comprobarse la TUS en las temperaturas máxima y mínima de trabajo del horno. No se admite recoger lecturas manualmente. Asimismo, el número de sondas depende del volumen y de la altura de la cámara de trabajo del horno.

- En los hornos continuos la comprobación deberá ser realizada por un equipo que con intervalos de máximo 30 segundos recoja todas las lecturas. La prueba arrancará con piezas frías.

- En hornos discontinuos la comprobación se realizará en intervalos de un máximo de 2 minutos, arrancará con el horno frio y durará hasta no menos de 30 minutos después de haberse alcanzado la temperatura de trabajo. En ambos casos el equipo de recogida de lecturas realizará la corrección de cada una de ellas según los errores mostrados en los correspondientes certificados de calibración y la certificación deberá contemplar los datos de identificación del horno, el método de TUS, las curvas de temperatura, la disposición de las sondas en el horno, los factores de corrección de las sondas utilizadas, posibles limitaciones de las pruebas realizadas, datos de los ajustes de PID y consigna del regulador de temperatura y los datos de la persona, empresa y equipo utilizados.

- En hornos rotatorios la CQI-9 recomienda situar sondas en puntos fijos según criterio del tratamentista, de forma que evidencien las características de uniformidad de temperatura del horno y satisfagan las exigencias de la norma.

Del mismo modo que en la edición anterior, las diferencias máximas respecto la temperatura de trabajo varía según el tipo de tratamiento realizado. También se indican valores específicos para los distintos tratamientos térmicos del aluminio.

Super Systems Inc puede suministrar el data logger SDS 8020(40) capaz para 20 (40) sondas de temperatura que reúne todos los requisitos para realizar una TUS según la CQI-9. Asimismo Pyro Controle puede suministrar las necesarias sondas calibradas con trazabilidad COFRAC.

Como se ha indicado, las calibraciones de la instrumentación deberán ser realizadas por empresas que gocen de la certificación ISO 17025 y si son realizadas por la propia empresa, deberán demostrar que el procedimiento se adapta a esa norma.

Se mantienen las precisiones de los instrumentos de medida y registro de temperaturas así como los requerimientos de impresión de los registradores, pero se reduce a 2 °C el máximo offset ajustable. La frecuencia de las calibraciones debe ser trimestral y puede ser semestral si son multipunto y se realizan SAT trimestralmente según el método A. La precisión será mejor que ±2 °C en la medida de temperatura y 0,01% en la medida del potencial de carbono.

Para el control de atmósferas se aplican iguales criterios que para la temperatura: debe existir un registro continuo de la misma y cada 2 horas debe reflejar el operario la comprobación de la lectura.

Para atmósferas carburantes, el equipo de control deberá garantizar una estabilidad mejor que el 0,05%C. Diariamente el tratamentista efectuará una comprobación del lazo de medida por medio de un analizador de punto de rocío, un analizador de 3 gases, la deposición en laminita, la resistencia de un hilo, etc. Super Systems Inc puede ofrecerles tanto analizadores del punto de rocío como de tres gases, éstos últimos con el cálculo automático del potencial de carbono de la atmósfera.

En atmósferas nitrurantes debe comprobarse el grado de disociación del amoniaco en intervalos de máximo 4 horas. Además aparecen requerimientos de seguridad exigiendo no menos de 3 horas del purgado de la atmósfera conteniendo amoniaco previas al paso a una atmósfera libre de amoniaco.

Para el control continuo de la disociación del amoniaco y del potencial de nitruración, Super Systems Inc ha desarrollado un analizador basado en el principio de la conductividad térmica que puede suministrarse tanto para integrar en armario, como en equipo portátil con salidas 4-20 mA, RS232 y RS485.