Modificación de las propiedades mecánicas mediante tratamientos térmicos en aleaciones ligeras

22 de marzo de 2011

Probablemente una de las características más notables de nuestra generación ha sido la capacidad para producir aleaciones que satisfacen las necesidades actuales de la industria proporcionando las características mecánicas necesarias (resistencia a la erosión, corrosión, desgaste, impacto y fatiga). Esta adaptabilidad está mejor ejemplificada en el caso de las aleaciones ligeras, donde bases de aluminio, titanio o magnesio se combinan con otros elementos, dando lugar a mayor resistencia mecánica, durabilidad y buena resistencia a la corrosión, en un amplio rango de aleaciones sin ningún sacrificio apreciable con respecto a su ligereza.

Las características mecánicas de las aleaciones ligeras se están investigando ampliamente. Una de las formas de mejorar sus propiedades es a través de tratamientos térmicos. La presente actuación está encaminada a establecer la influencia de tratamientos térmicos convencionales (a temperaturas por encima de la ambiente) y de tratamientos criogénicos (-196 °C) en la mejora de las propiedades mecánicas y en el desgaste de las aleaciones de Al y Mg obtenidas.

De acuerdo con lo expuesto anteriormente, los objetivos se pueden estructurar en los siguientes puntos:

- Conocimiento de los fundamentos de los tratamientos térmicos convencionales y criogénicos en aleaciones ligeras (aluminio y magnesio).

- Definición de las variables clave en los tratamientos térmicos para aleaciones ligeras y obtención de mejoras en las propiedades mecánicas.

- Identificación de aplicaciones industriales para las condiciones de proceso identificadas.

- Demostración de la viabilidad económica e industrial de la aplicación de estos tratamientos térmicos convencionales y criogénicos.

Este proyecto, realizado durante 2009 y 2010, con expedientes número IMIDIC/2009/221 e IMIDIC/2010/42, está financiado por Impiva y cofinanciado por el Fondo Europeo de Desarrollo Regional (Feder).

Actividades del proyecto

Las tareas realizadas hasta la fecha se han centrado principalmente en realizar los tratamientos térmicos estándar y criogénicos, para finalmente realizar una comparativa entre ellos en cuanto a propiedades mecánicas (dureza), tribológicas (coeficiente de fricción y tasa de desgaste) y microestructura se refiere:

- Análisis del estado del arte

- Ejecución de tratamientos térmicos convencionales y criogénicos

- Caracterización mecánica (dureza) y tribológica (coeficiente de fricción y tasa de desgaste) de las aleaciones ligeras con tratamientos convencionales y criogénicos

- Caracterización microestructural mediante MO (Microscopía Óptica) y MEB (Microscopía Electrónica de Barrido) de las aleaciones ligeras con tratamientos convencionales y criogénicos

- Análisis de los resultados preliminares e interpretación de los mismos

Desarrollo experimental

1.1. Materiales y procesos aplicados.

Se utilizó como material de partida una aleación de aluminio AW6082 y una aleación de magnesio ZK30 forjadas. La composición química se da en las tablas 1 y 2, respectivamente.

Tabla 1. Composición química de la aleación EN AW6082 [AlSi1MgMn] según EN573-3 (% en peso)

|

Mg |

Si |

Fe |

Cu |

Mn |

Cr |

Zn |

Ti |

Otros |

Al |

|

|

c/u |

total |

|||||||||

|

0.60-1.20 |

0.70-1.30 |

0.50 |

0.10 |

0.40-1.00 |

0.25 |

0.20 |

0.10 |

0.05 |

0.15 |

Balance |

Tabla 2. Composición química de la aleación ZK30 [MgZn3Zr]

|

Zn |

Zr |

Al |

Mn |

Si |

Fe |

Mg |

|

3.0 |

0.65 |

0.01 |

<0.01 |

<0.01 |

<0.01 |

Balance |

Posteriormente se realizó un tratamiento térmico convencional, T6 para cada aleación.

- ZK30: Forja + solubilización (550 °C/2h) + temple en agua + maduración (175 °C/8h)

- AW6082: Forja + solubilización (540 °C/3h) + temple en agua + maduración (170 °C/3h)

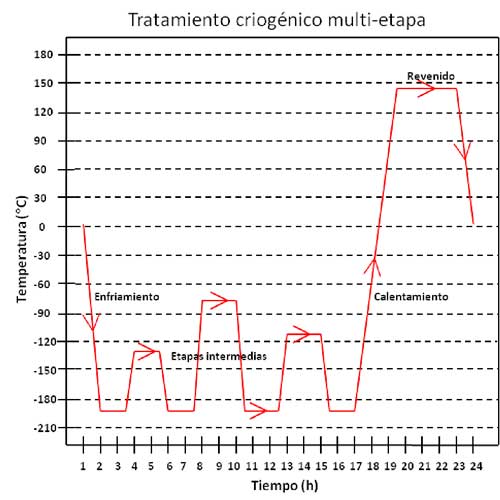

A continuación se realizaron tratamientos criogénicos multietapa (TCM) en ambas aleaciones. La secuencia del tratamiento criogénico se observa a continuación:

1.2. Caracterización microestructural

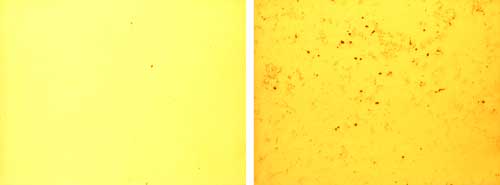

En la figura 2a se puede ver una imagen en MO (Microscopía Óptica) de la aleación de Magnesio ZK30 – T6, mientras que la figura 2b muestra una imagen en MO de la ZK30 – T6 + TCM (Tratamiento Criogénico Multi-etapa), en estado de pulido, donde se puede apreciar la formación de precipitados (zonas más oscuras).

En el caso del Mg, debido a su estructura, sólo hay dos posibles mecanismos para obtener una mejora: el endurecimiento por solución sólida y el endurecimiento por precipitación. El endurecimiento por precipitación sólo es posible en los sistemas de aleación donde la solubilidad de los átomos de soluto en la matriz de magnesio disminuye en gran medida con la temperatura y, en consecuencia, provoca la formación de las fases de intermetálicas.

En la aleación ZK30, que pertenece al sistema Mg-Zn-Zr, el Zr es un refinador de grano muy eficaz. Las razones de esto son dos: Los parámetros de red para el Zr hcp son muy similares a los del Mg hcp y por lo tanto las partículas de Zr actúan como sitios de nucleación heterogéneos muy potentes para la estructura hcp del Mg. El Zr se disuelve en la aleación líquida rica en Mg que limita efectivamente el crecimiento de la nucleación de granos de Mg a través de la segregación de soluto, mientras que el subenfriamiento constitucional posterior promueve eventos de nucleación más lejos del frente de solidificación. Sin embargo, el zinc se añade, principalmente, para endurecer la solución sólida, ya que su solubilidad en el Mg es relativamente alta.

Las muestras de magnesio fueron atacadas por una solución química Glycol y observadas mediante MO. Las figuras 3a y 3b muestran la aleación ZK30 – T6 a 100x y 200x mientras que las figuras 4a y 4b muestran la aleación ZK30 – T6 + TCM a 100x y 200x.

En la microestructura se observan compuestos intermetálicos, probablemente del tipo MgZn, MgZn2 o MgZn5, siendo necesario un análisis XRD para corroborarlo. Debido a la fuerte unión química entre Zn y Zr, se pueden formar una serie de compuestos intermetálicos del tipo Zn2Zr3 y ZnZr2. Por otro lado, se observa la disminución del tamaño de grano, lo que contribuye al endurecimiento de la aleación y al aumento de las propiedades mecánicas. Según bibliografía, la forma de los precipitados puede ser del tipo esférico, barras, agujas o placas.

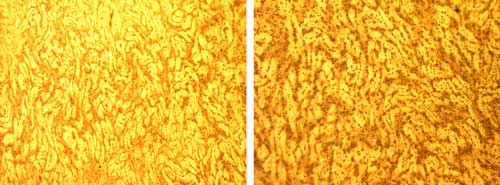

En la figura 5a se puede ver una imagen de la aleación AW6082 – T6, mientras que en la figura 5b se muestra la imagen de la pieza AW6082 – T6 + TCM, ambas en estado de pulido. Se observa una distribución homogénea de los precipitados para ambos casos, pero en mayor cantidad para la aleación sin tratamiento criogénico.

En las aleaciones de aluminio comerciales de la serie 6XXX además de las adiciones intencionales de elementos de aleación, también se encuentran metales de transición como el Fe y Mn. La composición exacta de la aleación y la condición de fundición influirá directamente en la selección y fracción volumétrica de las fases intermetálicas. Durante la fundición de aleaciones de aluminio de la serie 6xxx se forman entre las dendritas de aluminio una amplia variedad de intermetálicos que contienen Fe, como Al-Fe, Al-Si-Fe y Al-Fe-Mn-Si. El tipo de estas fases depende principalmente de la velocidad de enfriamiento y la relación entre el Fe y Si en la aleación. Estas fases intermetálicas tienen diferentes estructuras de celda unidad, morfologías, estabilidad y propiedades físicas y mecánicas.

En las figuras 6a y 6b se pueden apreciar las muestras de aluminio con T6 atacadas por la solución química Tucker (45 ml HCl, 15 ml HNO3, 15 ml HF y 25 ml H2O) mientras que las figuras 7a y 7b muestran la aleación de aluminio atacadas con el posterior tratamiento criogénico.

1.3. Caracterización mecánica

1.3.1. Ensayo de desgaste

Se realizaron pruebas de dureza y ensayos de desgaste lineal en un equipo tipo pin on disc de Microtest S.A., según ASTM G133 – 02. En el ensayo de desgaste se utilizaron los siguientes parámetros:

|

1. Descripción del Pin

Material (es): Acero al Cromo Dureza: 57 – 66 HRC Diámetro [mm]: 6

|

2. Parámetros de Ensayo

Número de Ensayos por material: 3 Longitud de la carrera [mm]: 10 Carga Normal [N]: 5 Distancia de deslizamiento [m]: 100 Número de ciclos: 5000 (1 ciclo = 2´Longitud de carrera) Frecuencia reciprocante [Hz]: 2 Temperatura [°C]: 25 Humedad relativa [%]: 50 |

A continuación se relacionan en las tablas 3 y 4, y en las figuras 8a y 8b los resultados obtenidos de los ensayos:

Tabla 3. Resultados obtenidos del ensayo de desgaste lineal para la aleación ZK30-T6

|

Muestra |

Coeficiente de fricción, µ |

Tasa de desgaste, W [g/N´ciclo] |

|

ZK30-T6 |

0.33 |

3.6 ´ 10-7 |

|

ZK30 – T6 + TCM |

0.32 |

8.8 ´ 10-8 |

Tabla 4. Resultados obtenidos del ensayo de desgaste lineal para la aleación AW6082-T6

|

Muestra |

Coeficiente de fricción, µ |

Tasa de desgaste, W [g/N´ciclo] |

|

AW6082 – T6 |

0.41 |

4.4 ´ 10-7 |

|

AW6082 – T6 + TCM |

0.33 |

2.8 ´ 10-7 |

Se observa la disminución de la tasa de desgaste para ambos materiales después del tratamiento criogénico, pero más significativo para la aleación de magnesio. Se obtiene una reducción de hasta un 75% en la tasa de desgaste para la aleación de magnesio y un 37% para la aleación de aluminio. El coeficiente de fricción permanece casi invariable para la aleación de magnesio mientras que en la aleación de aluminio disminuye, probablemente debido a la disminución de la cantidad de precipitados.

En la actualidad, no están muy claros los mecanismos por los cuales el tratamiento criogénico mejora la resistencia al desgaste. En los aceros de herramienta aleados, por ejemplo, algunos investigadores achacan la casi completa transformación de la austenita retenida en martensita a temperaturas criogénicas como la principal causa de la mejora de la resistencia al desgaste. En cambio otros investigadores, justifican la principal causa del aumento de resistencia al desgaste al realizarse el tratamiento térmico, a la formación de finos carburos h en la martensita siendo está explicación la que hoy en día está más asentada.

1.3.2. Ensayo de dureza

El ensayo de dureza brinell se realizó con un durómetro Foundrax, Brinell 100 M. MA030101001 según UNE-EN ISO 6506-1. Los parámetros utilizados fueron:

- Carga utilizada: 1.000 kilos

- Diámetro indentador: 10 mm

- Objetivo: 1x

Tabla 5. Resultados obtenidos en el ensayo de dureza Brinell

|

Medida |

Muestra 1 |

Muestra 2 |

Muestra 3 |

Muestra 4 |

|

1 |

110 |

94 |

62 |

68 |

|

2 |

100 |

96 |

63 |

64 |

|

3 |

100 |

99 |

64 |

67 |

|

Dureza media H |

103 |

96 |

63 |

66 |

|

Desv. Típica Sc |

6 |

2 |

1 |

2 |

|

Incertidumbre de la medida % |

9 |

4 |

2 |

3 |

Con este tipo de proceso se observa también un aumento de la dureza, aunque no muy apreciable, encontrando un valor de dureza Brinell media de las aleaciones de magnesio de 63 en la aleación con T6 a 66 en la aleación T6 + TCM y para las aleaciones de aluminio de 96 en la aleación con T6 y de 103 en la aleación T6 + TCM.

Conclusiones

El proyecto se ha centrado en dos tipos de aleaciones:

- Magnesio: ZK30

- Aluminio: AW6082

En ambos tipos se realizó el mismo tratamiento criogénico multietapa (TCM), observándose mejoras en las propiedades mecánicas estudiadas (desgaste y dureza). La magnitud de esta mejora depende tanto de la aleación como de la propiedad, siendo especialmente reseñables las mejoras obtenidas en resistencia al desgaste, que oscilaron entre un 37 y un 75%.

Los resultados del proyecto coinciden inicialmente con las experiencias desarrolladas en otros ámbitos: se identifican mejoras claras en las propiedades mecánicas de las aleaciones ligeras. Consecuentemente, es fácil entender que las aplicaciones de estos tratamientos pueden incidir en productos de muy diferentes sectores: metalmecánico, automoción, aeronáutico y aeroespacial, obras públicas, minería, forestal, industria química, papelero, eléctrico, material quirúrgico y ortopédico, etc.

En cada caso los tratamientos habrán de adecuarse a la combinación de propiedades buscadas: resistencia al desgaste en las cuchillas, vida a fatiga en las transmisiones, conductividad en los cables, etc. Las tareas restantes del proyecto se dedicarán a identificar la relación entre diferentes tratamientos y un rango mayor de propiedades mecánicas y eléctricas.