Soluciones sostenibles para la energía eólica

4 de septiembre de 2009

En Kennametal se han comprometido con el diseño y la fabricación de sus productos de manera ecológicamente responsable que, además, den alto rendimiento y valor probado. Con décadas de experiencia en herramientas y fabricación, las sinergias de ingeniería superior, la tecnología principal y soluciones personalizadas ofrecen a sus clientes algunas de las oportunidades más eficaces para una fabricación sostenible en la industria. Además, las certificaciones ISO 9001, QS 9000 TES y VDA 6.4 garantizan su calidad. De este modo, Kennametal cuenta con una completa línea de herramientas especialmente optimizadas en la producción de componentes para turbinas eólicas, que proporcionan un mecanizado más eficiente y económico de las piezas.

Los segmentos de torre

En la realización de los segmentos de torre, se debe producir el chaflán de alta calidad previo a soldadura con componentes espaciados y alineados perfectamente. Además, las restricciones de capacidad requieren reducciones dramáticas de operaciones manuales y tiempos de proceso rutinarios. Aquí es donde Kennametal puede ayudar.

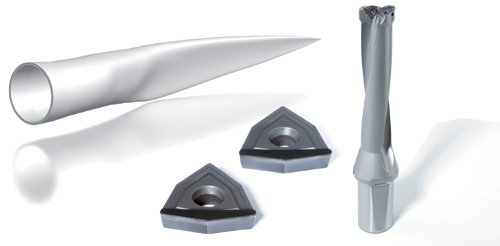

Las brocas modulares KSEM y KSEM Plus de Kennametal han fijado unos nuevos estándares en la fabricación de componentes incluyendo segmentos de torre, cojinetes de paso, bujes, carcasas y marcos. Las brocas KSEM duplican la tasa de evacuación de metal comparadas con herramientas antiguas. En menos de 30 segundos, se taladra un agujero a 175 milímetros DOC (1-1/2“x 6-7/8”) de profundidad en acero 42CrMo4.

La broca KSEM Plus proporciona una doble tasa de evacuación de metal y reemplaza las operaciones de taladrado intercambiable tradicionales. Con un rango de diámetro de 32 a 70 milímetros, su diseño modular facilita su manejo e instalación.

Para las operaciones de fresado para el mecanizado de chaflanes para soldadura, Kennametal propone la fresa de perfil especial previo a soldadura, que mejora el tiempo de ciclo al mecanizar 16 metros de 120 a 25 minutos y proporciona 75 variaciones posibles usando sólo 2 tipos de plaquitas.

El buje del rotor

Utilizando las fresas convencionales, el tiempo de proceso del buje del rotor en fundición perlítica puede llevar más de 20 horas. Por eso, las soluciones de herramienta altamente productivas de Kennametal ofrecen menores tiempos de corte con la máxima flexibilidad para realizar múltiples operaciones sin cambios de herramienta.

Para el fresado en desbaste de la caras y agujeros con interpolación helicoidal, las fresas y plaquitas de Kennametal ofrecen avances progresivos de 6-12 metros por minuto. Cada minuto de tiempo de ciclo reducido mejora el rendimiento, compensando el coste de capacidad adicional. Además de los bujes del rotor, la tecnología avanzada de Kennametal puede ser aplicada a variedad de componentes, incluyendo carcasas en fundición nodular o gris, cajas de cambio, portaengranajes y marcos. Otras herramientas avanzadas de Kennametal tales como KSEM, KSEM Plus, brocas HTS y machos de HSS pueden ser utilizadas en bujes del rotor para una máxima eficacia.

Por ejemplo, Fix Perfect es una fresa para todas las operaciones de fresado por interpolación 90º y que necesita los mínimos cambios de herramienta. Proporciona una excelente vida de herramienta con el más bajo coste de metal duro, ya que usa hasta ocho filos de corte efectivos. Incorpora plaquitas ‘wiper’ disponibles para acabado de precisión y ayuda a la reducción del tiempo de ciclo gracias a parámetros de corte avanzados.

Por otro lado, Dodeka es una fresa universal de ataque a 45º para todas las operaciones de planeado e interpolación en desbaste. Los desprendimientos positivos permiten altos avances a una potencia de husillo dada. Las plaquitas, con gran radio en el filo recomendado (por ejemplo, R 4,3) que mejoran el acabado superficial, cuentan con una amplia gama de filos robustos, así como ‘wiper’. La larga vida de herramienta (12 cambios por plaquita) proporcionan los menores costes posibles.

Las palas del rotor

Las palas del rotor son componentes notablemente largos, con rangos de 13 a 60 metros. Además de las restricciones de manejo de material, las palas del rotor requieren de 5 a 6 horas de tiempo de mecanizado con exigencias de cambio hasta de dos horas. La experiencia de Kennametal en el mecanizado de alta velocidad para la industria aeroespacial ha conducido al desarrollo de brocas para las palas de turbinas eólicas hechas de fibras de composites.

Las brocas DFT y DFS están equipadas con plaquitas de diamante policristalino que permiten altas velocidades de corte y larga vida de herramienta. Por ejemplo, las brocas Drill Fix DFT y DFS mejoran los tiempos de ciclo pilotando y taladrando en una única operación. Cuentan además con un sistema en stock con herramientas estándar para sustituir aplicaciones personalizadas de brocas piloto.

La carcasa

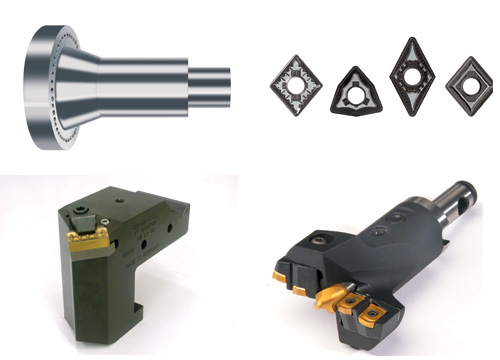

Las turbinas eólicas actuales tienen carcasas mucho más grandes y componentes de caja de cambios para acomodar la capacidad de generación de potencia cada vez mayor. Estos diseños en fundición más grandes y más sofisticados necesitan un mecanizado de alta precisión, especialmente en operaciones de mandrinado. Una turbina de cinco megavatios, por ejemplo, necesita el mandrinado de un orificio de tres metros de diámetro con una tolerancia H7.

Para lograr esta tolerancia, las herramientas puente de Kennametal con unidades de mandrinado de precisión Romicron estándar son las indicadas. Las herramientas están hechas en aluminio de alta resistencia y tienen en cuenta tanto el paso como el ajuste de precisión. El número de ciclos de medición y reajustes son mínimos. Utilizando un corte de referencia, el diámetro final puede ser fácil y fiablemente puesto en micras dentro de la máquina. Esta herramienta puente tiene de 1 a 3 metros en diámetro y, a través del ajuste de paso, una sola herramienta sirve para diferentes diámetros. Las plaquitas de metal duro cuentan con la geometría altamente positiva y filos de corte afilados para la más alta precisión y la vida de herramienta.

Para el roscado, el macho helicoidal M36x4 HSG 5FL 15° con recubrimiento TIN+CRC/C dispone de una amplia gama de diseños tanto estándar como personalizados. Por otro lado, las barras antivibratorias KM63TS están diseñadas para mandrinar en grandes longitudes y reducen el inventario de herramientas utilizando ISO estándar. Estas barras KM en concreto están presintonizados para ajustes finitos.

Rodamientos y engranajes

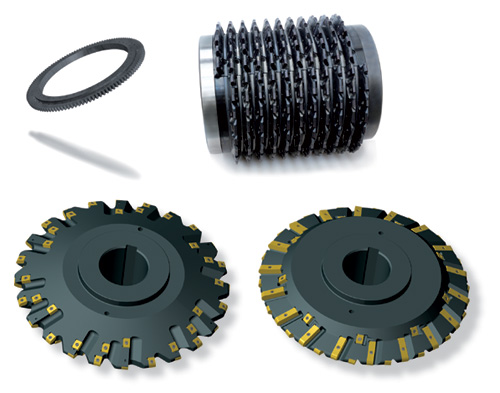

Para el rotor de las palas son necesarios grandes rodamientos compactos para interiores o exteriores. Las principales operaciones para producir estos componentes son: torneado, fresado y fresado de engranajes. Con las calidades de torneado Beyond, KSEM Plus, al igual que el fresado de engranajes interno y externo para desbaste y acabado con mayor número de dientes, se puede asegurar el mínimo en tiempo de ciclo y coste sin sacrificar calidad.

Con las innovadas fresas tambor para el mecanizado en desbaste y acabado de engranajes, se pueden mecanizar engranajes de módulo 6 a 40 milímetros. Su diseño modular simple que facilita el cambio de plaquita para el operario. Tiene disponibles varias geometrías de placas positivas para reducir las fuerzas de corte.

Las probadas calidades de Kennametal, junto con la posibilidad de hasta ocho posiciones por plaquita en las fresas de disco para el tallado de engranajes, asegura el menor coste en herramienta. Sus diseños de corte innovados permiten datos de corte avanzados incluso bajo condiciones menos estables.

Los especialistas de engranajes de Kennametal pueden ayudar a determinar la herramienta y el proceso óptimos.

El eje principal

El eje principal es uno de los componentes de mayor carga de la turbina eólica. El mecanizado de un eje consume más de cinco horas de tiempo de proceso para transformar el material de fundición de acero en un componente de alta precisión con rigurosas exigencias superficiales.

La nueva plataforma Beyond de Kennametal está diseñada para aumentar las tasas de evacuación de metal y ampliar la vida de herramienta, hasta 2X en aceros de aleación utilizados en la industria eólica. La tecnología superficial en las nuevas calidades de torneado Beyond combinada con el diseño del sustrato, recubrimiento de múltiples capas y rompevirutas proporciona la más alta productividad, una vida de herramienta más larga y mejoradas condiciones de funcionamiento. El acero forjado 34CrNiMo6CV o 42CrMo4 es mecanizado en grandes tornos con los portaherramientas de alto esfuerzo de Kennametal. El sistema de acoplamiento encaja en todos los tipos de adaptación actuales en el mercado hoy.

Las herramientas de torneado pueden ajustarse a tornos de alto esfuerzo. Se trata de portaherramietnas y plaquitas para desbaste, planeado, ranurado y copiado, todas en las nuevas calidades Beyond.

Para el taladrado del eje principal, las brocas HTS proporcionan un excelente centrado y evacuación de viruta. La plataforma modular probada tiene un diámetro hasta 450 milímetros y hasta 3 metros de largo.

El sector eólico ha sido durante algún tiempo el sector que tiró de la demanda de máquina-herramienta y, lógicamente, de la demanda de herramientas. Sin embargo, luego, al igual que tantos otros sectores, ha padecido un frenazo. ¿Cómo está la situación actualmente?

El sector eólico está, en estos momentos, en 'stand by' y, de cara al futuro, la perspectiva puede ser favorable.

En términos generales, ¿el mecanizado de piezas para el sector eólico tiene alguna particularidad que se distinga de otras piezas?

Sí, su particularidad radica en el gran tamaño de las piezas principales, dígase el buje, el eje o el bastidor, lo cual condiciona tanto la clase de máquina como el tipo de herramientas a utilizar en el proceso.

Observamos en el catálogo ‘Energía Eólica’ de Kennametal las diferentes herramientas para las diferentes partes de un molino de viento. ¿Son herramientas fabricadas expresamente para estas aplicaciones o son herramientas de la gama de Kennametal que se ajustan a las requerimientos de cada pieza concreta?

En el original e interesante impreso 'Energía Eólica' se expone una selección de herramientas estándar Kennametal así como herramientas especiales expresamente diseñadas para el mecanizado de las diferentes partes integrantes de los molinos de viento, principalmente en operaciones de mandrinado, fresado, taladrado, etc.

Las grandes dimensiones de las piezas del sector eólico, ¿condicionan de alguna forma la herramienta?

Otra respuesta afirmativa. Sí, es aquí, en el mecanizado de las grandes dimensiones de las piezas, donde interviene la capacidad de gran arranque de viruta (centímetros cúbicos de material) de las herramientas, imprescindible para poder conseguir resultados exitosos en su consecución.

¿El mecanizado de composites (palas) supone una exigencia diferente para las herramientas?

Sí, son herramientas especiales en CBN y PKD.

¿Cómo espera que se comporte la demanda de herramientas del sector eólico en el futuro más inmediato?

Estamos a la espera de la reactivación del sector que entendemos se produzca hacia finales del año en curso y principios del 2010 (recuperación de la confianza financiera como elemento fundamental).