Los nuevos retos tecnológicos en los ejes lineales de la máquina-herramienta

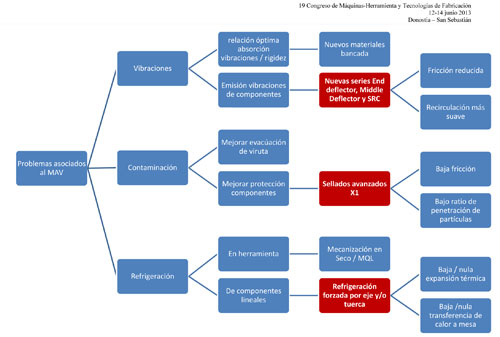

Este mecanizado de alta velocidad (MAV) supone un cambio radical con respecto al mecanizado convencional. La Máquina-Herramienta ha de ser capaz de responder a los nuevos requerimientos de velocidad, rigidez y precisión, para lo cual deben replantearse ciertos aspectos del diseño para adaptarse a las nuevas condiciones, como la evacuación de grandes caudales de viruta, los nuevos sistemas de lubricación o el aumento de temperatura de los ejes lineales.

Según se aumenta la velocidad de mecanizado aumentan las vibraciones que genera la máquina. La correcta selección del material y diseño de su estructura permite reducir en gran medida estas vibraciones. En los ejes lineales con husillos de recirculación a bolas, dos aspectos críticos son los sistemas de recirculación y la fricción de los elementos rodantes. Otro aspecto importante es la deformación de la estructura causada por el aumento de temperatura, la cual produce errores de precisión. En el caso de los husillos de recirculación a bolas, la refrigeración por tuerca refrigerada evita la expansión térmica del eje y la transferencia de calor a la mesa, obteniendo mejoras significativas en la precisión del eje. La mejora de estos puntos ha permitido a importantes fabricantes de Máquinas-Herramienta incorporar husillos de recirculación a bolas en máquinas de alta velocidad.

Asimismo, el MAV y el continuo desarrollo de la industria está replanteando las estrategias de lubricación: la evaporación de los lubricantes por el calor generado durante los procesos de corte afecta a la salud laboral de los operarios, y la gran cantidad de componentes y aditivos complican el tratamiento y almacenaje de los residuos. La mecanización en seco y el mecanizado MQL (Minimum Quantity Lubricant) están ganando aceptación. Para los ejes lineales, la tendencia es utilizar grasa con bajo grado de consistencia NLGI (grasa fluida). En este artículo se describirán las consideraciones y limitaciones principales del MAV, su relación con los elementos de transmisión de potencia en los ejes lineales, y los últimos desarrollos tecnológicos en la tecnología de Husillos de Recirculación a Bolas para operar en este entorno:

- Husillos de Bolas con recirculación por End Deflector, Middle Deflector y SRC.

- Husillos de Bolas con Tuerca Refrigerada.

- Sellados avanzados de nueva generación X1

1. Introducción al MAV

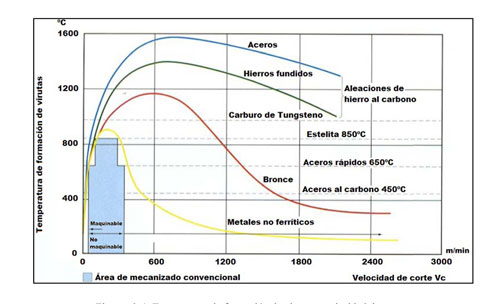

El concepto fue ideado por Carl Salomon entre los años 1924 y 1931 y describe cómo existe una velocidad crítica (entre 5 y 10 veces la usada en mecanizado convencional) a la que la temperatura de formación de viruta comienza a descender. La disminución es variable dependiendo del material (ver figura 1), siendo pequeña en fundición y acero e importante en materiales no ferrosos. Esto abre la posibilidad de mecanizar materiales y figuras hasta ahora impensables con el mecanizado convencional como materiales con dureza superior a 50 Hrs o paredes de 200 centésimas de grosor.

MAV no significa obligatoriamente mecanizar a altas revoluciones de husillo puesto que para muchas aplicaciones se utilizan velocidades de husillo moderadas (3.000 a 6.000 rpm) y herramientas de gran diámetro (25-30 mm). Las condiciones de operación dependen de tres factores principales:

- Propiedades de maquinabilidad del material a mecanizar.

- Herramientas de mecanizado disponibles.

- Características de la máquina.

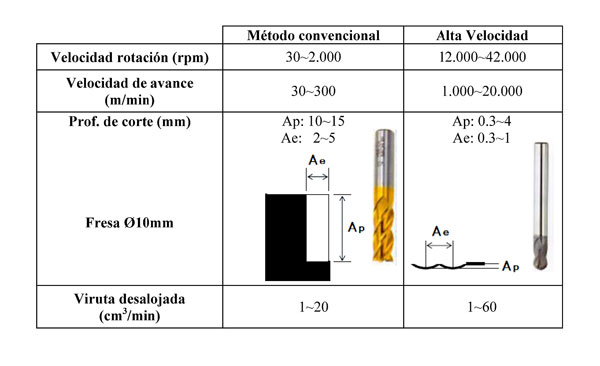

El MAV se refiere al fresado combinando velocidades de rotación y avance mayores a las convencionales, con el objetivo de mecanizar aleaciones ligeras de alto índice de arranque de viruta, matrices y materiales templados. Utiliza métodos y equipamiento de producción específicos y permite tanto el desbaste y terminación de piezas pequeñas como la terminación de piezas de todos los tamaños.

2. Vibraciones

Con altas velocidades de operación las vibraciones se convierten en un aspecto crítico del diseño de la Máquina-Herramienta, debido a que la energía cinética se eleva al cuadrado con la velocidad y lleva consigo problemas de acabado superficial y de seguridad para el operario. Asimismo, la absorción de vibraciones es la causa principal de las deformaciones tanto de la estructura como de sus componentes. El diseño de la Máquina-Herramienta tiene dos objetivos principales:

- Alejar su frecuencia natural lo máximo posible de las frecuencia de operación.

- Obtener una relación óptima entre absorción de vibraciones y rigidez.

Históricamente, las estructuras de la Máquina-Herramienta se han realizado en fundición gris, llenando de fundición un molde de arena compactada para posteriormente pasar a una fase de estabilización y posterior mecanizado. En el caso de producciones cortas se utilizan estructuras de acero soldado, pero las soldaduras penalizan la estabilidad de la estructura frente a cargas mecánicas y térmicas. Además, la capacidad de absorción de vibraciones del acero es inferior al de la fundición, y si bien se puede mejorar rellenando la estructura con hormigón, los diferentes coeficientes de expansión térmica de ambos materiales comportan nuevos problemas. En los últimos años se están utilizando materiales poliméricos, capaces de absorber vibraciones hasta 10 veces más que la fundición, pero no son aconsejables en situaciones de altas cargas de compresión, tracción y flexión. Dado que su coeficiente de expansión térmica es muy similar al de la fundición se utilizan de manera combinada para mejorar las propiedades estructurales.

La ingeniería de materiales está en constante evolución, y prueba de ello es el hormigón polimérico, con el cual se obtiene alta rigidez, absorción de vibraciones y excelente comportamiento ante las deformaciones térmicas. Agregando refuerzos de fibra de vidrio se mejoran todavía más las propiedades mecánicas. Asimismo, los componentes móviles de los ejes lineales están en proceso continuo de mejora. El continuo desarrollo en I+D+i permite obtener componentes con mayor rigidez y menor emisión de vibraciones.

2.1. Emisión de vibraciones de los husillos a bolas

Los husillos de recirculación a bolas son un componente crítico debido a su esbeltez. Su correcto dimensionamiento evita alcanzar su velocidad crítica (velocidad de rotación tal que se alcanza su frecuencia natural). Para ello se tienen en cuenta factores como el diámetro del eje, la longitud entre apoyos y el sistema de apoyos (fijo-libre, fijo-simple, fijo-fijo). Para sistemas de alta velocidad es más habitual utilizar la configuración de tuerca rotativa, la cual permite una velocidad crítica mayor.

Un correcto dimensionamiento evita este problema, pero en condiciones normales de operación el husillo a bolas produce vibraciones principalmente por dos factores:

- Fricción de los elementos circulantes (bolas).

- Paso de las bolas por el sistema de recirculación.

Para reducir la fricción de los elementos circulantes se puede aumentar el número de vueltas efectivas en la tuerca (nº de vueltas por nº de circuitos), lo que aumenta el número de bolas, reduciendo la carga aplicada por bola y la fricción. Este aumento de puntos de contacto compensa la merma de rigidez e incluso la mejora, obteniendo además una reducción en el aumento de temperatura. No obstante, esta solución conlleva un aumento en la longitud de la tuerca que reduce la carrera efectiva del husillo, conviene verificar su viabilidad antes del cambio de diseño.

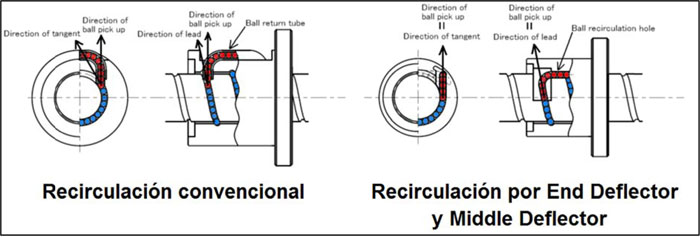

En cuanto a los sistemas de recirculación, son los componentes de la tuerca los que actualmente limitan la velocidad máxima de rotación. Esta velocidad, se mide por el valor Dm•n (Dm = diámetro entre centros de bolas, n = rpm). Los sistemas convencionales de tubo y deflector limitan esta velocidad al tener ángulos de recogida no tangenciales, estando los valores Dm•n normales comprendidos entre 70.000 y 100.000. Así pues, la mejora en velocidad de los husillos a bolas pasa por desarrollar nuevos sistemas de recirculación que permitan una mayor velocidad periférica de la bola.

2.2. Tecnología de recirculación End Deflector, Middle Deflector y SRC

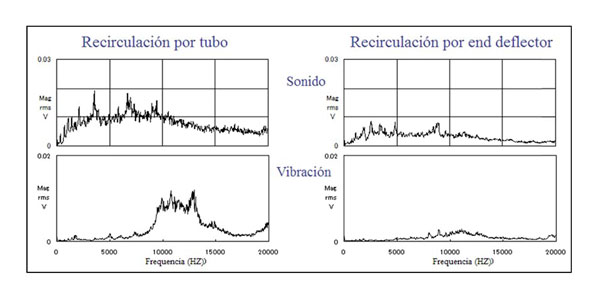

Las bolas se mueven por el camino de rodadura del eje en un movimiento helicoidal uniforme, pero al llegar a la zona de recirculación se produce un cambio de trayectoria que provoca el impacto de las bolas con la zona de recogida del sistema de recirculación, reduciendo su energía cinética y generando energía calorífica y sonora. Los últimos desarrollos en sistemas de recirculación (ver figura nº 2), ya sea End Deflector, Middle Deflector o SRC (Smooth Return Coupling), utilizan los mismos conceptos para su diseño:

- Recogida tangencial de las bolas, eliminando el choque inicial y la consecuente pérdida de velocidad.

- Modificación de los ángulos de recirculación para reducir la pérdida de velocidad.

- Aplicación de nuevos materiales con mayor capacidad de absorción de impactos.

En las pruebas realizadas se obtienen mejoras en el ruido generado, reduciéndolo entre 5 y 7 dB, y de las vibraciones (ver figura 3). Gracias a estas mejoras se obtienen valores Dm•n de 180.000, e incluso 220.000, configuraciones especiales, estando la velocidad máxima de rotación cercana a las 5.000 rpm.

Asimismo, los nuevos diseños han demostrado ser particularmente efectivos en movimientos ultralentos, con velocidades de rotación entre 10 y 100 rpm. A estas velocidades, la recogida tangencial evita el estancamiento de las bolas a su paso, reduciendo el rango de fricción dinámica.

3. Partículas contaminantes

3.1. Generación de virutas y partículas contaminantes

Uno de los puntos clave del MAV es sustituir las pasadas de gran profundidad a baja velocidad por muchas pasadas a de menor profundidad, lo cual reduce las fuerzas de corte y la cantidad de calor transmitida a la pieza, produciendo piezas más precisas, con mejor terminación y menos rebabas. A su vez, esto aumenta considerablemente la viruta desalojada (volumen de material por unidad de tiempo).

Los canales de evacuación de viruta cobran mayor importancia y se han de diseñar según el tipo de material a mecanizar:

- Aleaciones ligeras: arista muy viva para permitir un corte suave evitando la adherencia de material al filo. Pocos labios (2) con ángulos de hélice de 25 y 30º, paso largo y ángulos de evacuación mayores a 60º.

- Materiales duros: pasos y longitudes de corte cortos, mayor rigidez. Mucha hélice, muchos labios (4, 6, 8… dependiendo del diámetro de la herramienta) y ángulo de evacuación hasta 45º. En este caso, la configuración de la herramienta difiere según sea la operación de acabado o semiacabado.

3.2. Protecciones de los sistemas lineales

Desalojar la viruta de la zona de corte lo más rápido posible es una de las tareas más importantes a considerar, pero tan importante es el cómo como el dónde. Aunque los sistemas de guiado están normalmente protegidos por sistemas de fuelles o protecciones metálicas telescópicas, la deposición de viruta es una causa común de rotura tanto de guías lineales como de husillos a bolas. Esto es especialmente importante en los materiales duros, los cuales generan viruta corta.

Aunque este problema afecta principalmente a los ejes horizontales, el aumento de velocidad también genera mayor cantidad de partículas en suspensión, las cuales penetran fácilmente en los sistemas de protección telescópicos. En los sistemas protegidos con fuelles la afección es menor, si bien provocan el desgaste prematuro de los mismos formando agujeros en los pliegues. Esto genera un efecto de aspiración de las partículas cercanas durante la fase de expansión del fuelle, reduciendo la vida de los componentes.

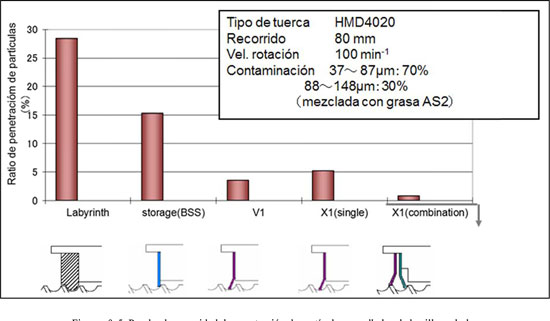

3.2.1 Sellados convencionales

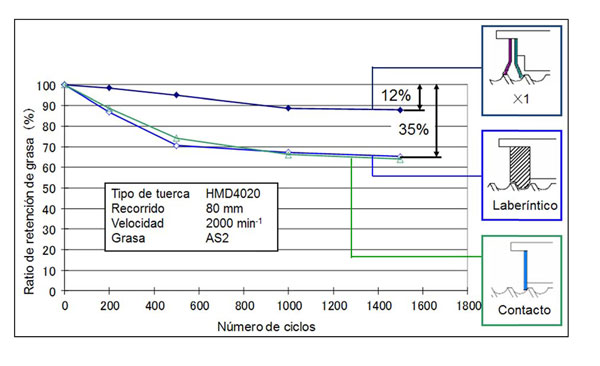

Tradicionalmente, la protección de los husillos a bolas se ha basado en sellados laberínticos de no contacto. Estos sellados permiten al husillo alcanzar altas velocidades, pero su capacidad de protección contra partículas contaminantes es nula, lo que deja en manos de la protección externa toda la responsabilidad. Estos sellados no son aconsejables para ejes verticales por su falta de capacidad para retener el lubricante en el interior de la tuerca, debiendo asegurarse un suministro continuo de lubricante y un sistema de canalización para evitar el impacto medioambiental. Para mejorar la capacidad de sellado se utilizan los sellados ‘Wiper Seal’, los cuales establecen una barrera física, pero no aseguran el contacto uniforme en todo el perímetro del eje, generando puntos aleatorios de aumento de fricción, de desgaste, y reduciendo la velocidad del husillo. Esto limita su utilización en sistemas alta velocidad.

3.2.2 Sellados avanzados

El MAV permite trabajar con mayor facilidad con materiales como el titanio, grafito, cerámicos, composites o fibra de carbono. Éstos generan partículas altamente abrasivas para las que los sellados convencionales no están diseñados, y por tanto la protección de los sistemas lineales cobra mayor importancia. Para trabajar en condiciones óptimas a alta velocidad es necesario utilizar sellados de alto rendimiento con las siguientes características:

- Baja fricción. Esta característica reduce el aumento de temperatura, el par del sellado y el desgaste, aumentando la vida operativa del mismo.

- Bajo ratio de penetración de polvo, incluso con partículas muy abrasivas.

Los sellados de alto rendimiento se centran en la obtención de una geometría de labio óptima para minimizar la penetración de partículas, así como incorporar nuevos materiales de baja fricción y alta durabilidad. No obstante, la tendencia del mercado a reducir el consumo de lubricante está generando una evolución en la industria a cambiar los sistemas de lubricación centralizados por aceite por sistemas automáticos de grasa, para los cuales los sellados actuales no están diseñados.

Los últimos desarrollos están encaminados a incorporar en los husillos combinaciones de sellados especializados, combinando un diseño optimizado de los labios con materiales de baja fricción. Como resultado se obtienen mejoras en el ratio de penetración de partículas hasta 1/13 (ver figura 5) y en la retención de grasa hasta 3 veces (ver figura 6) en comparación a sistemas de sellados convencionales.

4. Refrigeración

En los procesos de corte, el 97% de la energía mecánica se transforma en energía térmica a través del cizallamiento, corte y fricción entre la viruta y la carga de desprendimiento de la herramienta. Una parte de esta energía se acumula cerca del punto de corte y provoca fenómenos indeseados, como la fragilización de la herramienta, el aumento del desgaste de la misma o la pérdida de precisión en el acabado como consecuencia de la expansión térmica de la herramienta y de la pieza.

En los procesos de mecanizado, el lubricante disminuye la fricción entre la herramienta y la pieza, reduciendo el calor generado, y actúa como agente de retirada de material excedente. Aunque ofrece importantes beneficios, también tiene factores medioambientales y para la salud indeseables.

No obstante, en el MAV se observa una peculiaridad que permite reducir el consumo de agentes lubricantes: el tiempo de contacto entre la herramienta y la pieza es tan corto que la transferencia de calor a la fresa es muy pequeña, siempre teniendo en cuenta el coeficiente de transmisión térmica de cada material. Conjuntamente con el desarrollo de recubrimientos de altas prestaciones, como el TiAIN (nitruro de titanio-aluminio), diamante y WC/C (carburo de tungsteno con carbono), la necesidad de disponer de un sistema de lubricación se ha reducido, llegando a la mecanización en seco en condiciones muy particulares. En caso que esta solución no sea tecnológicamente viable, la alternativa más utilizada es la MQL (Minimum Quantity Lubricant), con caudales entre 0.01~0.5 l/min. Este caudal garantiza la lubricación de la zona de corte, manteniendo la herramienta y la pieza secas. En este caso la refrigeración se realiza insuflando aire en la zona de corte, que a la vez retira las virutas.

4.1 Refrigeración en los husillos a bolas

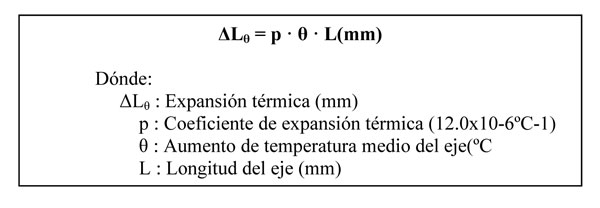

Los componentes de guiado lineal y transmisión están ajenos a estos efectos. Sin embargo, la alta rigidez estructural requerida para mantener la precisión en el mecanizado obliga a fabricar ejes lineales con precargas altas. Esto minimiza la deformación de los ejes durante la operación, pero aumenta la fricción de los elementos circulantes, provocando un incremento de temperatura notable. De acuerdo a la fórmula para el cálculo de la expansión térmica (ver figura nº 7), el acero se expande 12 μm/m por cada 1 °C.

Figura nº 7. Fórmula de la expansión térmica.

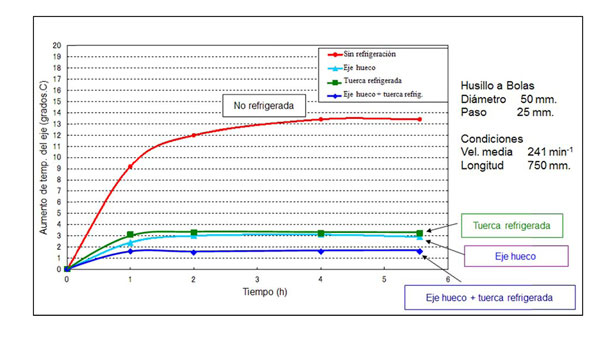

Este incremento de temperatura, además de reducir la vida a fatiga y aumentar el par estático, aumenta la expansión térmica del eje (ver figura 8), reduciendo la precisión dl husillo. Para evitar este efecto, los ejes se fabrican con una tolerancia de mecanizado normalmente negativa (valor T) basándose en ciclos de trabajo teóricos. Por ejemplo, en el eje X este valor está comprendido entre -0,02 y -0,05 para tornos CNC y entre -0,03 y -0,04 para centros de mecanizado.

No obstante, el gran abanico de posibilidades de la máquina-herramienta, especialmente en las máquinas multieje, no permite ajustar este valor a la situación real de trabajo.

En el MAV, las mayores velocidades aumentan este defecto, por lo que se debe priorizar la reducción de temperatura. Para reducir este aumento, se puede actuar desde varias vías:

- Reducción del porcentaje de precarga aplicado, explicado en el punto 2.1.

- Aumento del paso del husillo a bolas para reducir la velocidad rotacional. Para realizar este cambio es necesario redimensionar la tuerca para mantener los valores de rigidez y capacidad de carga.

- Incorporar un sistema de refrigeración forzada del husillo, siendo la manera más efectiva de reducir la expansión térmica. En este caso hay que considerar en el diseño el aumento de complejidad del sistema, pudiendo hacer la refrigeración por diferentes elementos (agua, aceite, etc.).

4.2. Sistemas de refrigeración forzada en husillos a bolas

4.2.1. Refrigeración por eje hueco

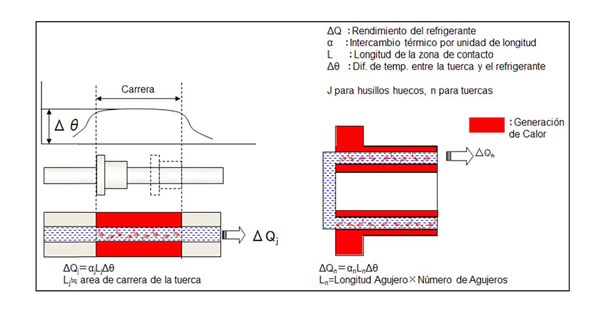

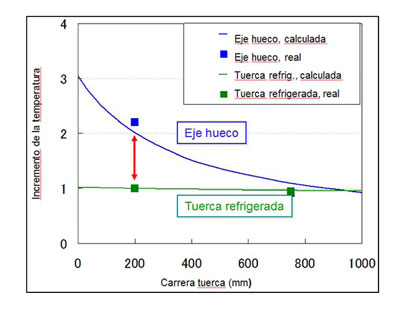

Desde que comenzó a incorporarse en la industria en los años 80, la refrigeración forzada por eje hueco se ha establecido como el método más eficaz, llegando incluso a anular el efecto de expansión en el eje. En este caso, la cantidad de calor disipado está directamente relacionada con el poder de transmisión del calor del líquido refrigerante, su caudal y la carrera de la tuerca según la fórmula de la figura 9. Según esta fórmula, la capacidad de refrigeración ‘∆Q’ disminuye a medida que lo hace la zona de trabajo de la tuerca, ‘L’, siendo especialmente crítico en mecanización de áreas y piezas pequeñas.

Este sistema tiene como limitación importante el aumento de la complejidad del sistema. El diseño más habitual con esta refrigeración es de eje fijo, tuerca rotatoria y circuito cerrado de refrigeración, añadiendo juntas en los extremos del eje para estanqueizar el circuito. En la configuración del eje rotatorio, la complejidad es mayor al incorporar juntas rotatorias que aumentan la necesidad de supervisión y mantenimiento.

Dado que la temperatura se origina como consecuencia de la fricción de los elementos circulantes, una parte de la energía térmica se transfiere a la tuerca, lo que genera la dilatación de los caminos de rodadura, reduciendo la precarga del husillo y, por consecuencia, la rigidez. Además, una parte del calor de la tuerca se transfiere a la mesa, provocando dilataciones y reduciendo la precisión de mecanizado.

Estos efectos se magnifican en el MAV, donde la energía térmica producida es notablemente mayor y se producen mayores dilataciones que influyen en el acabado de las piezas mecanizadas.

4.2.2 Tuerca refrigerada

La refrigeración se realiza haciendo pasar el líquido refrigerante por un circuito habilitado en el propio cuerpo de la tuerca. El menor diámetro de los agujeros aumenta la velocidad del flujo y mejora el coeficiente de convección del líquido. Esto mejora la eficiencia del sistema sin necesidad de aumentar la potencia de la bomba hidráulica.

Otra ventaja es la reducción de la complejidad del sistema pues el eje no requiere de juntas especiales, ya sea eje fijo o rotativo, reduciendo el coste y aumentando la compacidad. Además, se elimina el coste de mecanización del circuito en el eje, siendo una operación delicada y crítica para el correcto funcionamiento del husillo.

Al estar el husillo de refrigeración alojado en la tuerca, la longitud de la zona de contacto, ‘L’ en la fórmula de la figura 9, es constante e independiente de la carrera del eje, obteniendo siempre la máxima capacidad de refrigeración ‘∆Q’ (ver figura 10). Esto lo hace especialmente útil en operaciones de carreras cortas donde la refrigeración por eje hueco se muestra ineficaz.

Un aspecto importante es el cambio de precarga originado por la contracción de la tuerca. La contracción radial de la tuerca aumenta el contacto de los caminos de rodadura con las bolas, resultando en un aumento de la precarga. La contracción axial ha de contrarrestar este efecto, siendo la precarga resultante Po:

- Precarga por compresión: Po = Pradial + Paxial

- Precarga por expansión: Po= Pradial – Paxial

Por lo tanto, la precarga por expansión garantiza que este valor permanecerá estable independientemente de la temperatura de trabajo.

Este efecto no se consigue en los sistemas de refrigeración de tuerca externos (camisa de refrigeración) al no actual directamente en los elementos rodantes. Además, estos sistemas incrementan la complejidad del sistema y las dimensiones del conjunto (tuerca + camisa).

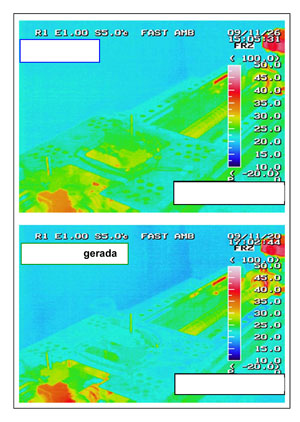

Otro efecto beneficioso de este sistema es la poca, o nula, transferencia de calor a la mesa (ver figura 11) lo cual lo hace particularmente interesante en aplicaciones donde se requiera la máxima precisión de mecanizado, factor especialmente crítico en el MAV.

Conclusiones

El MAV (Mecanizado de Alta Velocidad) supone nuevos retos para los fabricantes de guías lineales y husillos recirculación a bolas:

- Incremento de la velocidad de operación, temperatura y desgaste.

- Los mejores acabados de pieza precisan componentes de alta rigidez y máxima suavidad de movimiento.

- Incremento de la generación de virutas. Especialmente en materiales de difícil maquinabilidad también se produce polvo altamente abrasivo.

Los últimos desarrollos de NSK permiten operar en estas condiciones con garantías de funcionamiento:

- Husillos a bolas con sistemas de recirculación por End Deflector, Middle Deflector y SRC que permiten mayor velocidad de rotación y reducen el ruido y las vibraciones generadas durante el movimiento.

- Sellados avanzados de baja fricción, bajo ratio de penetración de partículas y alto grado de retención de grasa.

- Sistemas de refrigeración forzada por eje hueco y tuerca refrigerada.

Referencias

- Mecanizado de Alta Velocidad. Departamento de Ingeniería F.I.U.B.A. (2008).

- High Speed and Low Noise Ball Screws HMC-B02 Series. NSK Technical Journal no. 14.

- M. Kato. Development of High-Speed and Low-Noise Ball Screws. NSK technical Journal no. 16.

- High Performance Seals. NSK Technical Journal no. 10.

- V1 Series of Ball Screws for Contaminated Environments. NSK Technical Journal no. 21.

- B. Noda. NSK Products and Technologies Contributing to Low Noise and Low Vibration. NSK Technical Journal no. 12.

- HTF-SRC Series of Ball Screws for high-Speed and high Load Applications. NSK Technical Journal no. 21.

- NSK Precision Machine Components Catalogue. CAT no. E3162 09.11.

- High-speed Low-noise Ball Screws BSS Series Catalogue. CAT no. E3229.

- Simposium de Producto Lineal para Máquina-Herramienta. NSK (2011).