Abaratar los costes del pulido

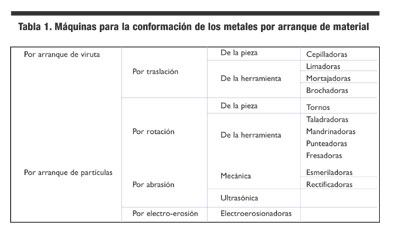

Actualmente se tiende a producir, cada vez en mayor proporción, piezas totalmente terminadas por moldeo o por deformación, pues teóricamente la conformación por arranque de material es un procedimiento que encarece los costes de fabricación de piezas. Sin embargo, la conformación de los metales y aleaciones por arranque de material es, por ahora, el único procedimiento de que se dispone para obtener acabados de gran exactitud, por lo que se sigue utilizando para dar a las piezas, conformadas por otros procedimientos, acabados y cotas muy precisas.

El mecanizado mediante abrasivos, es un proceso de conformado por arranque de material, producido por abrasión de la superficie a obtener. Es un proceso indispensable en el caso de materiales de gran dureza, como por ejemplo en aceros que han sufrido un tratamiento térmico para modificar sus características mecánicas y que, como consecuencia de ello, sufren deformaciones en su geometría que es necesario corregir.

Además, en la mayoría de casos se obtiene un acabado especular en la pieza, lo que ofrece una mejora en el aspecto estético.

Operaciones con abrasivos

- Máquinas acabadoras propiamente dichas que suprimen las rugosidades que quedan del rectificado como son: las lapeadoras (agujeros), superacabadoras (vaivén).

- Máquinas abrillantadoras, que solamente dan brillo, como son las pulidoras (soportes blandos).

- Máquinas de presión, como las bruñidoras, que únicamente se presiona sobre la superficie a bruñir de la pieza puesta en movimiento, y por tanto es una forma de acabado sin emplear abrasivos.

- Por un lado, no se pueden reproducir resultados predecibles en similares circunstancias, ya que la superficie de trabajo abrasiva se deteriora con el uso, pues se "abrillanta", se emboza y se redondean los granos, variando el acabado respecto del principio. A pesar de alcanzarse uniformidades superficiales aceptables, como lo demuestra la Ra conseguidas de 0,04 a 0,05 micras, quedan, "debajo" del brillo, rayas erráticas importantes, como lo demuestra el hecho de que las Rz alcanzadas suelen estar entre 0,25 y 0,40 micras.

- Por otra lado, el coste de mano de obra es elevado y todo se sustenta en la habilidad/experiencia del operario, lo que imposibilita la ejecución de este tipo de operaciones para grandes lotes de piezas a un coste razonable.

La única ventaja radica en el coste reducido que implica la maquinaria.

El avance en la industria y los requerimientos de acabado y tolerancias cada vez más estrictos, hacen que las rugosidades medias obtenidas por los procesos anteriores queden por debajo de lo deseable. En muchos casos las necesidades del mercado actual requieren de rugosidades Ra por debajo de 0,02 micras por lo que es necesario otro tipo de operaciones con abrasivos, incluso la utilización de operaciones escalonadas.

Mejora en las operaciones con abrasivos

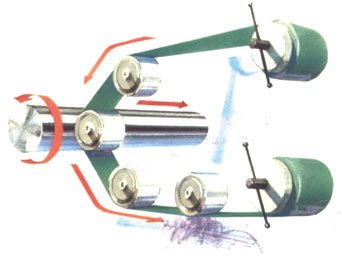

Han sido elevados los intentos por parte de muchos fabricantes para conseguir un sistema que cubriese las anteriores características. Sin embargo, tanto los fabricantes de muelas como de bandas abrasivas se encuentran el problema, planteado anteriormente, de que la superficie de trabajo abrasiva se deteriora con el uso. Una solución inicial al sistema pasa por plantear el proceso a través de bandas abrasivas de un solo uso.

Automatización de operaciones en piezas irregulares

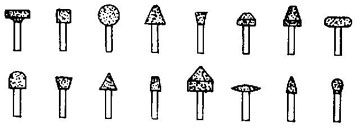

En el procedimiento planteado al final del punto anterior se utilizan microgranos, los cuales se miden, no por mallas como los abrasivos tradicionales, sino por su dimensión real en micras. Existen tamaños desde 60 a 0,1 micras, tamaño, éste último, que nos indica hasta dónde se puede llegar.

Normalmente, este tipo de abrasivo viene en una herramienta del tipo cinta para conseguir una automatización del proceso (auténtica ventaja competitiva), y es utilizado habitualmente en cilindros o piezas de geometría regular. El problema surge cuando queremos extrapolar el sistema para piezas que tienen una geometría irregular. La configuración de las bandas abrasivas no permite su utilización en operaciones automáticas en superficies irregulares, por lo que requieren algún tipo de herramienta de vástago, en la que nos encontramos con el problema de embozamiento y desgaste de planteado anteriormente.

El desarrollo de un proceso de abrasión de este tipo supondría la aportación de un gran valor añadido a la rentabilidad de este tipo de operaciones: la automatización de operaciones tradicionales de pulido supondría un importante ahorro en costes. Pero en definitiva, existen inconvenientes de tipo tecnológico que hacen por el momento inviable este tipo de operaciones: el deterioro de la superficie abrasiva al que nos hemos referido anteriormente, el control del punto de trabajo en la trayectoria de la herramienta y, en definitiva el coste elevado de la maquinaria a emplear.

Referencias

[2] Datta y Gray. Surface engineering. Vol. II: Engineering applications. 344 páginas, 1993

[3] Datta y Gray. Surface engineering, Vol. I: Fundamentals of coatings. 368 páginas, 1993

[4] Zamanillo Cantolla, J.D. y Rosado Castellano, P. Procesos de Fabricación, Tomo I. Servicio de Publicaciones de la Universidad Politécnica de Valencia, 1995

[5] B.H. Amstead, Phillip F. Ostwald y Myron L. Begeman. Manufacturing Processes. Eight edition.

[6] Lasheras, J.M. Tecnología Mecánica y Metrotecnica, Tomo I. 488 páginas, Editorial Donostiarra, 2000.

[7] Lasheras, J.M. Tecnología Mecánica y Metrotecnica, Tomo II. 830 páginas, Editorial Donostiarra, 2000.

[8] Reyes Robles, F. Revista Técnica Industrial, El Pulido-Lapeado de rodillos y la Tecnología de los Micro-abrasivo vol. 202, 1991.