25 Años Balinit/20 Años Balzers

Recubrimientos de alta tecnología para el campo aeroespacial

En la industria aeroespacial se han establecido ciertos materiales y procesos de fabricación. Estas técnicas aceptadas ofrecen un papel especial a las tecnologías de recubrimiento, que mejoran las herramientas de corte para que cumplan con exigencias más estrictas y mejoran la calidad superficial de los componentes de precisión.

Fig. 1: Componentes recubriéndose por el método de sputtering.

La industria aeroespacial es un campo que se caracteriza por sus cortos ciclos de desarrollo y producción: la utilización de metales ligeros, composites reforzados con fibras y otros materiales exóticos, las estrictas exigencias de calidad y seguridad y normas medioambientales cada vez más rigurosas. En su esfuerzo por cumplir con estos objetivos tan ambiciosos, la industria está inmersa en el proceso de reescribir las viejas definiciones de materiales, procedimientos y procesos.

Recubrimientos PVD de múltiples facetas

Entre las técnicas adoptadas por Airbus, Pilatus Aircraft, Contraves Space y otras muchas empresas, está la utilización de recubrimientos duros de PVD. El nuevo modelo de Airbus, por ejemplo, utiliza una gama de recubrimientos PVD sin precedentes con los que se han conseguido numerosas consecuencias positivas. Desarrollados y comercializados por Balzers bajo la marca Balinit, estas finas capas son de gran dureza y reducen la fricción y el desgaste de manera decisiva. Balzers es el proveedor que lidera el mercado mundial de recubrimientos PVD que se utilizan para aumentar el rendimiento y extender la vida de componentes de precisión, así como de herramientas que se utilizan en las industrias de procesado de metales y plásticos.

Tendencias de la industria aeroespacial

La evolución de la industria aeroespacial impone nuevos requisitos en el diseño y fabricación de productos innovadores. Según nos adentramos en el siglo 21, esta industria es más competitiva de lo que nunca lo había sido. Las aerolíneas quieren que sus aparatos se entreguen cada vez más rápido y el ciclo de diseño de los nuevos modelos es cada vez más corto en respuesta al ritmo del mercado. El resultado es que cada vez hay menos tiempo disponible entre la recepción de un pedido y su entrega. Esta velocidad acelerada de producción no afecta exclusivamente a los fabricantes aeroespaciales OEM, sino que también afecta a sus proveedores de un amplio abanico de campos especializados.

La industria impone condiciones muy específicas sobre cada componente fabricado:

- Rápido diseño y desarrollo

- Mínimos plazos de entrega

- Ratio precio/rendimiento óptimo

- Neutralidad medioambiental de la fabricación y operación

- Calidad de cero-defectos

Todos estos puntos obligan a continuos avances en el diseño y fabricación de componentes.

Fig. 2: La gran cantidad de viruta arrancada hace indispensable la utilización de herramientas recubiertas en la fabricación aeroespacial.

Titanio, aluminio y plásticos reforzados de fibra de carbono

Materiales ligeros como el titanio, el aluminio y los plásticos reforzados de fibra de carbono (CFRP) están ganando importancia a medida que los recursos son cada vez más escasos y el ahorro de energía se vuelve cada vez más vital. Las aleaciones ligeras basadas en titanio son atractivas para los componentes destinados a soportar cargas dinámicas drásticas, ya que combinan la resistencia, tenacidad y resistencia a la fatiga necesarias. Por otro lado, el aluminio y una variedad de composites son predominantes en la construcción de armazones aéreos, donde las cargas térmicas y mecánicas son menos severas.

En los últimos años, se han desarrollado nuevas máquinas para el corte de aleaciones de titanio y superaleaciones con herramientas de corte de alto rendimiento. Sin embargo, las propiedades mecánicas y físicas de estos materiales los hacen difíciles de mecanizar. Los recubrimientos de alta tecnología depositados sobre las herramientas de corte aumentan la productividad de estos procesos tan críticos.

Los recubrimientos protegen contra el desgaste y la corrosión

La selección de materiales está orientada hacia la reducción de peso y la resistencia al desgaste y a la corrosión bajo condiciones de servicio drásticas. Si queremos aumentar el rendimiento de los componentes, es necesario analizar los diversos factores que participan en un sistema tribológico. Los recubrimientos de alta tecnología depositados sobre la superficie de los componentes los protegen de forma activa contra el desgaste y la corrosión, permiten alargar los intervalos de mantenimiento y sustituyen a los contaminantes tratamientos de superficie convencionales.

Las herramientas y componentes recubiertos con recubrimientos PVD están ayudando a la industria aeroespacial a cumplir con sus ambiciosas metas, pero el conocimiento sobre recubrimientos e ingeniería de las superficies así como sobre la fabricación e ingeniería de las herramientas es tan específico y complejo que la única manera de conseguir el éxito de forma rápida y sostenida es mediante una estrecha colaboración con un colaborador competente.

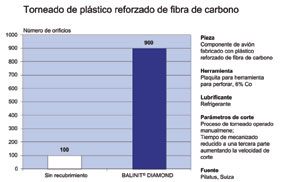

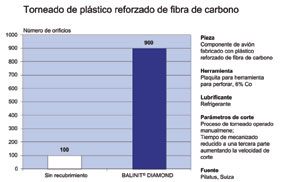

Gráfico 1: Torneado de plástico reforzado de fibra. La utilización por Pilatus de herramientas recubiertas consiguió aumentar por nueve la vida de la herramienta en el torneado de composites reforzados con fibra de carbono y redujo el tiempo de mecanizado hasta un tercio del original.

Recubrimientos especiales para materiales especiales

Antes se contaba con tan solo algunos recubrimientos “universales” (sobre todo el nitruro de titanio) que daban aumentos sustanciales en el rendimiento. Ahora, los clientes necesitan recubrimientos hechos a medida, diseñados u optimizados para aplicaciones muy específicas, como pueden ser el mecanizado eficiente de metales no ferrosos (el aluminio y sus aleaciones), el mecanizado de CFRP y el mecanizado de materiales difíciles como el Inconel y las aleaciones de titanio. E incluso en estas operaciones tan críticas, es deseable la posibilidad del mecanizado en seco o con mínima lubricación.

Los altos volúmenes de arranque de viruta requieren herramientas de larga vida

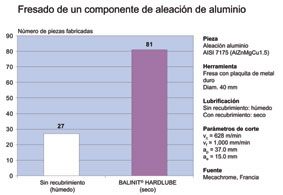

El mecanizado es muy importante en la industria aeroespacial y en la fabricación de partes de aviones. Un gran porcentaje del material fuente se arranca en forma de viruta: alrededor del 76% del TiAl6V4 utilizado en los aviones, comparado con el 50% de media en todos los demás usos de esta aleación. También se desperdicia gran parte del material de las piezas sólidas de metal en las que se fresan las estructuras de soporte de las alas. Aunque el aluminio sea por sí mismo fácil de mecanizar, tiende a embotar la herramienta debido a su baja dureza y alta ductilidad. El endurecimiento por trabajar en frío favorece la formación de aristas regrandecidas y el resultante cambio en la geometría del filo limita severamente el número de componentes que una misma herramienta puede fabricar cumpliendo los requerimientos de calidad.

La experiencia de la empresa francesa Mecachrome nos demuestra que la utilización de un recubrimiento Balinit triplica este número. El aumento de la vida útil de la herramienta no sólo consigue un coste menor por herramienta, sino que además se aumenta de forma considerable la productividad, ya que hay menos paradas de máquina.

Es de sobra conocido que los plásticos reforzados de fibra de carbono son altamente abrasivos en el mecanizado. La no homogénea composición de estos materiales provoca un desgaste extremadamente severo en las herramientas, con la consecuente reducción de la vida útil de la herramienta. Utilizando un recubrimiento Balinit Diamante, Pilatus consiguió multiplicar por nueve la duración de la herramienta y, gracias a que pudo aumentar la velocidad de corte, triplicó el volumen de producción (ver el gráfico).

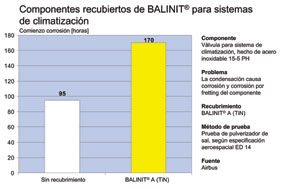

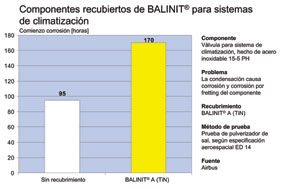

Gráfico 2: Componentes recubiertos con Balinit para sistemas de climatización. Las válvulas para la entrada de aire recubiertas están mucho mejor protegidas contra la corrosión.

El recubrimiento de la superficie de los componentes

Las beneficiosas cualidades de los recubrimientos PVD (precisión, alta densidad y dureza, bajo coeficiente de fricción) pueden estudiarse en la fase de diseño de componentes de titanio y acero para aviones. De esta manera, debilidades tales como la poca resistencia al desgaste, el alto coeficiente de fricción y la susceptibilidad a la corrosión pueden eliminarse.

Los procesos de recubrimiento por plasma desarrollados y producidos por Balzers no solo consiguen una excelente calidad de producto; comparados con métodos de recubrimiento convencionales tales como el recubrimiento electrolítico y la nitruración, son medioambientalmente seguros, ya que ni crean reacciones tóxicas ni emisiones o residuos contaminantes. Las aplicaciones para los componentes recubiertos incluyen sistemas de frenado y control hidráulicos, dispositivos mecánicos y de movimiento y sistemas hidrodinámicos tales como los climatizadores y las turbinas.

Componentes recubiertos por PVD en servicio

La solución de los problemas de desgaste en componentes de aviones comienza con un análisis completo de las superficies que están en contacto, incluyendo los efectos medioambientales. Este análisis identifica los mecanismos de fricción y desgaste implicados en el fallo del componente. Debido a la amplia gama de recubrimientos duros Balinit disponibles, cada uno con diversas propiedades, habitualmente el tratamiento adecuado de la superficie del componente suele ser la manera más eficiente de tratar el problema.

Gráfico 3: Fresado de una aleación de aluminio. El recubrimiento marca la diferencia: La herramienta de fresado recubierta trabaja tres veces más tiempo en el fresado de una aleación de aluminio en la fabricación aeroespacial.

Pistones de freno: Balinit suplanta al cromo

Los pistones de freno son un ejemplo ideal. Fue el caso de los pistones de freno por lo que comenzó la colaboración con una empresa británica puntera, empresa que desarrolla y fabrica sistemas de frenado hidráulico, así como ruedas metálicas ligeras para toda la industria aeroespacial. Los pistones de acero inoxidable que rozan contra juntas plásticas o metálicas antes se protegían contra el desgaste con recubrimientos de cromo duro.

El inconveniente de este sistema era que los recubrimientos, relativamente blandos y gruesos, tendían a causar el desgaste adhesivo de los cilindros bajo condiciones de servicio severas. Los factores determinantes en la decisión de cambiar el cromo duro por el recubrimiento de Balzers Balinit C (WC/C) fueron la reducción del número de rechazos durante la fase de fabricación (debido a que este recubrimiento ofrece una buena adherencia) y la reducción general de costes de fabricación (porque el recubrimiento reproduce el contorno de la pieza sin necesidad de retrabajado). La lista de ventajas también incluía la posibilidad de cumplir con los requisitos medioambientales actuales y futuros.

Otro ejemplo: los sistemas climatizadores que ajustan la presión, la temperatura, el flujo y la humedad del aire de cabina para el confort de los pasajeros utilizan válvulas para controlar la entrada de aire de fuera.

Protección contra la corrosión para componentes de la válvula

Estas válvulas sufrían de corrosión así como de tribooxidación (corrosión por fretting). Recubrir el acero altamente aleado con Balinit CNI (CrN) o Balinit A (TiN) reduce el coeficiente de fricción y mejora significativamente la protección contra la corrosión. El cliente, Airbus, informa que las válvulas funcionan con mayor precisión que los componentes sin recubrimiento y están en servicio durante más tiempo.

A pasado un cuarto de siglo desde que Balzers puso en el mercado su revolucionaria tecnología de recubrimiento de herramientas y componentes. Hoy en día, Balzers es líder mundial, depositando recubrimientos PVD (Physical Vapour Deposition) en los más de 50 centros de su red de centros de recubrimiento localizados en más de 22 países de Europa, Asia y América. Los recubrimientos de la marca Balinit sólo tienen unas micras de espesor, pero son más duros que el acero. Protegen a herramientas y componentes contra el desgaste, reducen la fricción, mejoran la resistencia a la corrosión y, de esta forma, multiplican varías veces la vida útil y el rendimiento.

Los recubrimientos Balinit han sido validados en la industria aeroespacial y se utilizan en una amplia gama de aplicaciones en las que la mejora de la superficie mejora la vida de las herramientas y componentes, la productividad y la calidad. Pilatus Aircraft, Airbus, Boeing y EADS son clientes de Balzers desde largo atrás, así como fabricantes de componentes y sistemas tales como Messier Bugatti, Hispano-Suiza y Goodrich.

Fig. 3: Componentes de válvula: puede que sean invisibles, pero tienen una función crucial en el control de la climatización de un avión: componentes recubiertos para sistemas de aire acondicionado.

Gran potencial para los recubrimientos

Mientras que la utilización de herramientas recubiertas en el mecanizado hoy en día es corriente, en las tecnologías de conformado para la producción de componentes estructurales hay menos aplicaciones en las que el recubrimiento es habitual. Por otro lado, los componentes de precisión recubiertos ganan aceptación de forma acelerada a medida que el titanio se torna popular y el cromo duro queda algo obsoleto.

Los procesos de recubrimiento avanzados y los flexibles sistemas de producción a gran escala mejoran continuamente el ratio coste-beneficio de los recubrimientos PVD. El gran potencial de los recubrimientos Balinit es indiscutible, por no mencionar sus efectos positivos en el medioambiente a largo plazo.

Incluso tras 25 años, las aplicaciones potenciales de PVD en la industria aeroespacial no se han agotado. Todavía quedan por conseguir importantes desarrollos en tecnología y costes. Para Balzers, esto significa un alto nivel de continua inversión en el desarrollo y optimización de los recubrimientos y las tecnologías y seguir expandiendo la red de centros de servicio y recubrimiento de Balzers.