Una tecnología de medición puntera ayuda a prevenir las retiradas de producto

Los defectos en los automóviles están especialmente expuestos a la mirada pública y, de hecho, es obligatorio retirar un vehículo cuando existe una amenaza imprevisible, inevitable e inminente para la seguridad personal. Cuando un tipo particular de vehículo se identifica como riesgo, el fabricante original del automóvil inicia la "retirada del vehículo". Con la ayuda de las autoridades gubernamentales encargadas del registro de automóviles, se identifican los propietarios individuales de los vehículos afectados. Gracias a esta información, el fabricante puede avisar directamente a los propietarios para que devuelvan el vehículo a su proveedor de servicios local. Asimismo, la autoridad competente en el registro de automóviles mantiene las estadísticas sobre retiradas de vehículos. Por ejemplo: en 2008, en Alemania, la Oficina Federal de Vehículos Motorizados (Kraftfahrtbundesamt) documentó 148 casos en los cuales 726.000 vehículos habían sido retirados por el fabricante.

En los últimos años las estadísticas sobre retiradas de vehículos en Alemania experimentan una tendencia a la baja. Se registraron 148 casos en 2008, en 2007 fueron 157 y en 2006, 167. Posiblemente estos datos mejorados representen un esfuerzo generalizado en la industria manufacturera del automóvil, incluyendo toda la cadena de suministro (por ejemplo proveedores de segundo y tercer nivel), por mejorar la monitorización de procesos y el control de la seguridad en los componentes durante el montaje. Debido a que la legislación establece una responsabilidad sobre los productos, se da la máxima prioridad a la gestión de la calidad en la industria manufacturera del automóvil y, cada vez más, a todos los fabricantes que participan en la producción automatizada.

Montaje de tornillos

Una tarea especialmente demandada en el proceso de montaje es el montaje de tornillos. En un proceso automatizado o semiautomatizado, la tarea que asume la "tecnología de medición" se basa en monitorizar, controlar y documentar el proceso de atornillado y desatornillado. El objetivo es identificar y evitar o, al menos, segregar las uniones roscadas que no cumplan con los criterios de montaje requeridos durante la producción. En el campo de la tecnología de atornillado y desatornillado, la compañía bávara Deprag Schulz proporciona destornilladores servoeléctricos y neumáticos de alta calidad para las instalaciones manuales y completamente automatizadas. Equipada con un laboratorio de calibración acreditado por el DKD (Servicio Alemán de Calibración), esta compañía alemana con aproximadamente 600 empleados en más de 50 países tiene amplia experiencia en el campo de la tecnología de medición.

El montaje de tornillos está sujeto a las leyes de la física que las técnicas de medición aplicadas utilizan en su beneficio. El objetivo del proceso de montaje de tornillos es aplicar una tensión previa específica a la unión roscada (fuerza de apriete) o una secuencia de roscado específica para los tornillos. Cuando la tarea consista en ajustar la secuencia de roscado o la posición de roscado, la medición del proceso se realiza mediante un desplazamiento longitudinal de tornillo (tornillos RH o LH: profundidad del tornillo) o controlando un desplazamiento angular definido del tornillo (número de revoluciones). Las mediciones pueden conseguirse directamente, mediante dispositivos de medición de control numérico, o indirectamente, mediante los factores de tiempo.

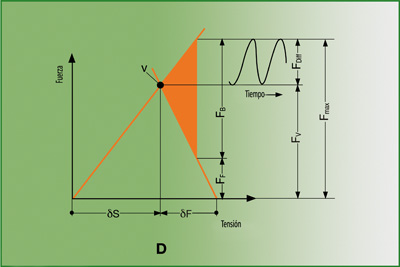

En la mayoría de las aplicaciones de atornillado y desatornillado, el tornillo se monta con una fuerza de apriete específica. El objetivo de la fuerza de agarre resultante es asegurar que se consigan todas las funciones de diseño posibles para la unión roscada (ver el diagrama 1) sin exceder los límites permisibles para la misma. Las variaciones indefinidas asociadas al asiento del tornillo (tolerancias de materiales, etc.) y las variaciones durante proceso de montaje resultan problemáticas en lo que a fuerza de pretensión se refiere.

El par, una variable importante

Como no hay ningún método práctico disponible para controlar en serie la fuerza de pretensión con un destornillador o un torquímetro durante el proceso de producción, la supervisión del ciclo de montaje se controla normalmente con variables de medición indirectas. En general, este es el par de cierre de un destornillador: una variable que puede calcularse con la fuerza de pretensión requerida utilizando las fórmulas de la directriz VDI 2230.

Medir significa comparar: un instrumento de medición compara algo conocido con algo desconocido. Por eso, si el par corresponde al valor medido, debe compararse con la “norma nacional” o el “estándar nacional”. Por ejemplo, en Alemania, el “Nationale Normale” establecido por el Instituto Físico-Técnico Federal (PTB) en Braunschweig es el principal estándar nacional de medición.

En EE UU el equivalente de esta organización es conocido como el ANSI (Instituto Americano de Estándares Nacionales).

La trazabilidad de calibración de un instrumento de medición es un requisito clave para el aseguramiento de la calidad. La trazabilidad se otorga cuando un instrumento de medición es calibrado con una referencia directa a una cadena continua del estándar nacional. El Servicio Alemán de Calibración (DKD) lleva desde 1977 trabajando para la industria en el servicio de calibración, mientras que el organismo de Braunschweig se dedica a la calibración de alto nivel.

Instrumentos de medición

Seleccionar un instrumento de medición adecuado depende en su totalidad de la aplicación individual.

Ejemplo 1:

Utilizando un destornillador neumático de Deprag, Micromat o Minimat, el operario monta, en cada turno, el mismo tipo de tornillo en la misma unión. El control de par se realiza mediante un embrague de desconexión automática calibrado. Con el objetivo de verificar la repetitibilidad del embrague del destornillador, el embrague se contramide periódicamente mediante un transductor de par y se vuelve a calibrar. Las plataformas de medición esta empresa son muy flexibles: pueden utilizarse de forma fija en un laboratorio de aseguramiento de la calidad o como portátiles montadas en un carrito. Con una placa básica de acero altamente pulido que puede fijarse a la superficie plana, proporcionan los resultados más precisos y no están bajo la influencia de las fuerzas laterales o la flexión.

Ejemplo 2:

En una línea de montaje automatizada se realiza una comprobación rutinaria del par de los husillos del destornillador. Para esta tarea, las llaves de medición de Deprag rectas o angulares son totalmente portátiles. Estos aparatos móviles pueden utilizarse directamente en el husillo del destornillador mientras se instala en la maquinaria. También permiten la remedición de las uniones roscadas montadas volviendo a apretar o soltando el tornillo/medio de unión.

Ejemplo 3:

Los transductores DMS en línea de Deprag (sin contacto) miden el par en el proceso durante la secuencia de montaje. Los datos de par relevantes desde el punto de vista del proceso de atornillado y desatornillado son transferidos a un dispositivo recopilador de datos para su documentación. Así se asegura la supervisión del proceso, ya que es especialmente importante para la seguridad crítica relacionada con los subconjuntos y componentes.

Los transductores DMS en línea en combinación con los sofisticados sistemas de medición de esta empresa proporcionan unas técnicas del más alto estándar para la medición de par, el análisis de uniones roscadas y las técnicas de recopilación de datos, todo ello para conseguir un aseguramiento de la calidad óptimo.

Ejemplo 4:

También se puede medir el par a tiempo real dentro del proceso utilizando husillos del destornillador neumático Micromat/Minimat C. Es posible medir/controlar el par y el ángulo dentro del proceso mediante destornilladores eléctricos Micromat/Minimat EC o servo EC Micromat/Minimat con un control mediante transductor en línea. Aquí la capacidad de medición de par queda integrada en el mismo husillo del destornillador. Los destornilladores servo EC, por ejemplo, deberían emplearse siempre para el montaje de componentes clasificados dentro de la categoría A "amenaza para la vida y las extremidades", para los que se requiere un método con la máxima seguridad en el proceso. Los destornilladores EC y servo EC pueden, naturalmente, medir y controlar un desplazamiento angular a través de un codificador integrado.

Principio de medición

Para medir un par existen determinados principios. Deprag confía en la tecnología de galgas extensométricas (DMS) y en las técnicas piezoeléctricas (PE). La selección de la más apropiada se justifica con los detalles de la aplicación. Según Jürgen Hierold, director de ventas de la empresa: “Adaptándonos de múltiples formas a todas las tareas ordinarias de montaje de medios de unión roscados, somos capaces de ofrecer una solución adecuada para cada aplicación”. Los transductores DMS son conocidos por ser especialmente económicos. Los transductores PE resultan muy convincentes gracias a que gozan de un margen de medida extremadamente amplio, una precisión de primera clase y una construcción mecánica muy robusta.

Documentación

La gestión moderna de la calidad requiere algo más que solo examinar los resultados de par: los datos de par recopilados deben documentarse y evaluarse. Deprag también ofrece una variada selección de equipos electrónicos de monitorización y evaluación de datos. Si se utilizan conjuntamente con los transductores de par DMS y PE, no solo muestran los datos sino que también sirven para almacenarlos y realizar un análisis sofisticado de los mismos. Por tanto, el rendimiento de los destornilladores manuales, así como de los automáticos, puede ajustarse, controlarse y también es posible monitorizar su tendencia. Asimismo, permiten controlar y calibrar las llaves dinamométricas, además de monitorizar y documentar la calidad del montaje.

La versión con monitor portátil ME5000, batería integrada y estación de ensamblaje, posibilita una realización flexible de las pruebas en el punto de uso. Puede conectarse a transductores DMS y PE y los datos de par pueden ser transferidos a un PC utilizando un software opcional. Para aplicaciones estadísticas en el entorno de calidad del laboratorio, por ejemplo, la versión ME5400 está desarrollada para su conexión directa a un PC. Gracias a que este aparato es capaz de transferir montones de datos ASCII mediante USB 2.0, se puede realizar un análisis estadístico completo y trazar un mapa de alta resolución que refleje toda la unión de atornillado y desatornillado en un diagrama de curva utilizando un software de Deprag. Adicionalmente, la versión ME5600 cuenta con un panel táctil y alimentación integrados. Otra de sus ventajas características es la salida analógica instantánea con una resolución muy alta de los datos.

Trazabilidad

En calidad de laboratorio de calibración acreditado por el DKD, la empresa Deprag Schulz de Amberg, Alemania, es un consultor bajo demanda para todas las cuestiones relacionadas con la gestión de la calidad en el campo del montaje de uniones roscadas. Dispone de laboratorio de pruebas y ofrece un programa completo de equipos de verificación de mediciones. Se realizan calibraciones in situ, en la misma fábrica del cliente, o incluso para fabricantes de herramientas de aire comprimido o eléctricas, siguiendo un protocolo completo de trazabilidad de mediciones y recalibrando toda la cadena de medición. Según Dagmar Hierl, marketing de la empresa: “En los procesos de fabricación modernos no solo basta con utilizar tecnología probada, duradera y eficaz. En conexión con su propia certificación ISO, es esencial calibrar periódicamente los equipos de medición siguiendo un protocolo que asegure la precisión y repetitibilidad de las mediciones. Solo entonces quedará garantizada la fiabilidad del proceso”.