AIMS, cooperación para impulsar la inteligencia artificial en la fabricación industrial

1. AIMS, la misión y un objetivo

Con la misión de acelerar la digitalización de los entornos productivos, el centro tecnológico Ideko, el Centro de Fabricación Avanzada Aeronáutica CFAA, centro mixto de la Universidad del País Vasco UPV/EHU, el Centro de formación avanzada IMH Campus, y el Centro Vasco de Matemática Aplicada BCAM han sumado sus capacidades para crear el Aula AIMS, Artificial Intelligence Manufacturing for Sustainability, un entorno colaborativo que busca impulsar la aplicación de soluciones de inteligencia artificial en el sector de la fabricación industrial.

Esta nueva unidad está ubicada en las instalaciones de CFAA, en el Parque Científico y Tecnológico de Bizkaia en Zamudio y tendrá el principal reto de fomentar la implantación de las tecnologías digitales en los sistemas de producción a través de la colaboración entre los actores involucrados. A lo largo de marzo se ha ultimado la sede física de este proyecto, que está situada en la planta cero del CFAA. Este centro está dotado con equipamiento de vanguardia incluyendo catorce máquinas herramienta, sistemas de fabricación aditiva o aplicaciones de metrología. A este hecho se suma que las máquinas están conectadas a una red de datos muy avanzada.

El Aula AIMS es una gran oportunidad para avanzar en la aplicación de la inteligencia artificial en el sector del manufacturing, un hito que nos permitirá dar un salto cualitativo clave en tecnología e innovación.

Dentro de esta alianza, CFAA aportará su experiencia en la fabricación avanzada dirigida al sector aeronáutico, mientras que BCAM, como centro de excelencia con vocación de apoyar y aplicar los últimos avances de las matemáticas a los sectores productivos del país, trabajará en la dimensión más científica de la iniciativa.

Pero además de impulsar la inteligencia artificial en la fabricación industrial, el aula AIMS tiene como reto a medio plazo la formación de profesionales capaces de generar la innovación que demandan los sectores de la fabricación industrial y acercar la realidad de esos entornos a los futuros investigadores.

En este sentido, Ideko aportará personal especializado, con el objetivo de poner su conocimiento del sector de la máquina-herramienta y de las tecnologías de inteligencia artificial al servicio de este nuevo espacio, que funcionará como una subsede del centro tecnológico de Elgoibar.

Por otra parte, en IMH Campus, centro adscrito a la UPV/EHU, se forma a personas especialistas en fabricación avanzada con las habilidades y competencias más demandadas por la industria del futuro, mediante formación profesional, formación universitaria y formación continua. Mujeres y hombres que desarrollan tanto capacidades técnicas como humanas y aportan talento en proyectos reales dentro de la amplia red de empresas colaboradoras de IMH Campus: una red de conexión que hace realidad el progreso. IMH Campus es agente de la Red Vasca de Ciencia Tecnología e Innovación, siendo también parte integrante de AFM Cluster.

El CFAA como centro mixto de la UPV/EHU también aporta a esta alianza no solo personal investigador de renombre en fabricación, sino de varios campos del saber como telecomunicaciones, informática, entre otros. Además, en breve se sumará personal doctor en fase de contratación, dentro del programa europeo COFUND Adagio.

AIMS es una alianza, que trata de combinar y complementar en el mismo espacio el talento de diferentes disciplinas tecnológicas, y que será clave para poder acelerar la digitalización y la incorporación de nuevas funciones a los sistemas productivos de la industria vasca. Para conseguirlo, la formación de nuevos profesionales motivados, ilusionados y con una visión común del camino a recorrer es una pieza fundamental y respondemos así a nuestro compromiso con la sociedad y la industria.

El reto es muy grande, llevar las últimas tecnologías de inteligencia artificial, digitalización a entornos de fabricación avanzada. Pero los socios de esta alianza claramente disponen de conocimiento, medios, los mejores investigadoras e investigadores, y una ubicación donde muchas empresas colaboran en proyectos de I+D. El éxito está al alcance.

2. La tripulación de la misión

Cuatro agentes son los encargados de pilotar esta misión de tres años en esta fase inicial.

Sobre CFAA. El CFAA, Centro de Fabricación Avanzada Aeronáutica, se inauguró en 2017 para el desarrollo de máquinas y procesos cercanos a las necesidades del sector de turbinas aeronáuticas. Surge del acuerdo del Gobierno Vasco y la Diputación Foral de Bizkaia, una Agrupación Empresarial con 92 empresas y organizaciones, y de la Universidad del País Vasco (UPV/EHU). Está constituido como un centro mixto de la universidad pública vasca. Su objetivo es trabajar con un enfoque directo a las aplicaciones finalistas, además de la generación de nuevo conocimiento en tecnologías avanzadas de fabricación especialmente orientada al sector aeronáutico. Por tanto, el nuevo proyecto AIMS permite consolidar el proyecto del centro y hacer aún más atractiva su actividad tanto para el sector empresarial, como para el campo del desarrollo tecnológico. Y todo ello sin olvidar los beneficios múltiples para la formación del alumnado. La universidad cuenta con grupos de investigación de amplio reconocimiento, en departamentos como Ingeniería Mecánica, Tecnologías de la información, Organización de empresas y otros más. Su lema es Eman ta zabal zazu (da y difúndelo), y este proyecto y su gran apertura a la cooperación es una prueba del mismo.

Sobre Ideko. El centro tecnológico vasco Ideko, miembro de la alianza BRTA, atesora una trayectoria de más de 35 años dedicados a la investigación, el desarrollo y la innovación de nuevas tecnologías aplicadas a la fabricación avanzada, con especial foco en las máquinas y procesos de precisión y en la inteligencia artificial aplicada al manufacturing. Su actividad de I+D+i está orientada a ofrecer soluciones innovadoras que contribuyan a la competitividad del tejido empresarial y se articula en torno a 4 grupos de investigación: Dinámica y Control, Procesos de Fabricación, TIC’s y Automatización y Diseño e Ingeniería de Precisión.

Sobre IMH Campus. IMH Campus es agente de la RVCTI y opera como centro adscrito a UPV/EHU, siendo también parte integrante de AFM Cluster. En IMH Campus se forman a personas especialistas en fabricación avanzada con las habilidades y competencias más demandadas de la industria del futuro, mediante formación profesional, formación universitaria y formación continua. Mujeres y hombres que desarrollan tanto capacidades técnicas como humanas y aportan talento en proyectos reales dentro de la amplia red de empresas colaboradoras de IMH Campus: una red de conexión que hace realidad el progreso.

Sobre BCAM. BCAM - Basque Center for Applied Mathematics, es un centro de investigación de primer nivel en el ámbito de la Matemática Aplicada, el cual fue fundado en 2008 por el Gobierno Vasco como Centro de Investigación Básica y de Excelencia (BERC), con un enfoque en la investigación interdisciplinar en matemáticas, así como en la formación, la atracción de científicos con talento y la promoción de los avances científicos y tecnológicos a nivel mundial. Asimismo, ha obtenido la acreditación como Centro de Excelencia Severo Ochoa en dos ocasiones. A través de su Unidad de Transferencia de Conocimiento (KTU - Knowledge Transfer Unit), BCAM tiene como propósito desarrollar soluciones matemáticas para los desafíos científicos basadas en aplicaciones de la vida real, a fin de difundir el conocimiento y la tecnología en la industria y la sociedad en general basado en las matemáticas, la ciencia de datos, los métodos estadísticos y la inteligencia artificial. Por lo tanto, por medio de su participación en AIMS, se fomentarán las colaboraciones en el sector de la fabricación inteligente y BCAM contribuirá en aquellos proyectos de I+D+i en los que pueda aportar valor añadido.

3. Algunos ejemplos de proyectos en marcha

3.1. PROYECTO 1. PROTOTIPO DE GEMELO DIGITAL PARA DETECCIÓN DE FALLOS DE FABRICACIÓN EN TIEMPO REAL

El gemelo digital (digital twin) ofrece soluciones para monitorizar máquinas industriales y detectar posibles fallos de fabricación en tiempo real. Estos sistemas virtuales son representaciones digitales de dispositivos y procesos que componen una fábrica, conectadas con el sistema real al que representan con el fin de recopilar datos para predecir cómo funcionarán. Este trabajo presenta el diseño e implementación de una plataforma de software para la monitorización de un centro de mecanizado aeronáutico (Ibarmia THR 16) que permite detectar anomalías en el proceso de fabricación casi en tiempo real. Esta plataforma forma parte de un esfuerzo en curso para construir un gemelo digital eficiente para el mencionado centro de mecanizado. El diseño se va a ver complementado con el uso de protocolos industriales para la ingesta de datos y de herramientas Big Data para el tratamiento, procesamiento, almacenaje y visualización de los datos.

Este proyecto se ha llevado a cabo dentro del Centro de Fabricación Avanzada Aeronáutica (CFAA), una institución de investigación perteneciente a la Universidad del País Vasco creada como un nuevo modelo para impulsar colaboración entre el mundo académico y diferentes tipos de entidades en áreas clave como la fabricación aditiva, el proceso de mecanizado, los procesos no convencionales y los mecanismos láser, entre otros.

Ibarmia THR 16 es un centro de mecanizado que integra diferentes tecnologías en una sola máquina: fresado, taladrado, torneado, tallado de engranajes y rectificado. En la figura 3 se muestra una imagen de las máquinas.

La Ibarmia THR 16 dispone de un controlador lógico programable (PLC, por sus siglas en inglés) que, entre otras cosas, se encarga de recoger señales y datos de control en forma de un conjunto de variables. Para la monitorización se han seleccionado las variables relacionadas con la carga, la potencia y la velocidad de rotación medidas para los 5 ejes y el husillo de la máquina.

Diseño del software

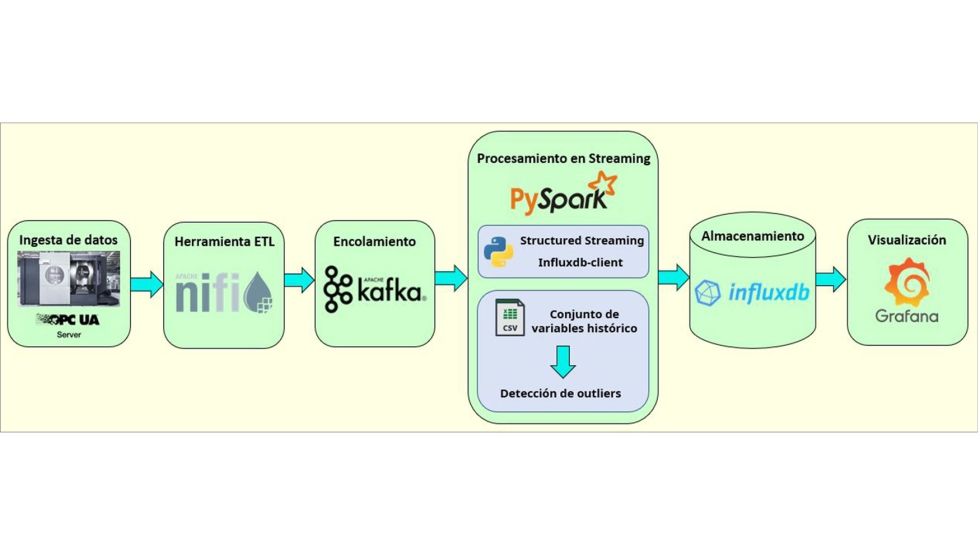

En la figura 4 se muestra la arquitectura del software desarrollado. En ella aparecen todos los recursos empleados para desarrollar el software. Se ha construido un único flujo de datos con el objetivo de facilitar la conectividad entre las herramientas.

En primer lugar, se obtiene un conjunto de variables de la máquina a través del Servidor OPC. El lado del software de la plataforma actúa como cliente OPC y el PLC del THR 16 como servidor OPC. En cuanto a la frecuencia de captura, OPC UA suele utilizarse para monitorizar un conjunto reducido de variables (de 1 a 5). El intervalo de muestreo mínimo para 1 variable es de 100 ms, pero esta latencia aumenta si se obtienen más variables. Para la extracción y transformación de esas variables se emplea NiFi, el cual se encarga de construir flujos de datos mediante procesadores. En este caso se van a configurar dos procesadores personalizados para establecer un flujo de datos entre el Servidor OPC y NiFi. Esos procesadores se encargan de obtener los valores de los nodos que ofrezca el PLC de la Ibarmia.

Después, los datos se envían a un sistema de colas como Kafka, que retendrá los datos durante un periodo de tiempo determinado hasta que PySpark los consuma, asegurando el orden de entrega. Kafka utiliza el método FIFO para gestionar los datos, es decir, el primer conjunto de variables en llegar será el primero en salir.

A continuación, ese conjunto de datos será procesado por PySpark en su modalidad Streaming. Esta librería se encarga de procesar y analizar datos por lotes con el uso de DataFrames (una estructura similar a una tabla que contiene filas y columnas). Asimismo, para comparar las lecturas actuales contra las lecturas históricas de la máquina se ha utilizado un dataset que contiene el conjunto de variables histórico. De esta manera, ha sido posible monitorizar el estado actual de cada variable.

En cuanto al almacenamiento y persistencia de datos, se ha escogido InfluxDB como base de datos no relacional. Los datos de series de tiempo se almacenarán en una tabla y estarán ordenados por marcas de tiempo. Por su parte, el componente encargado de la visualización de los datos será Grafana. Este componente hará consultas a InfluxDB y representará los resultados en un cuadro de mandos (Dashboard) por medio de paneles. Así, los trabajadores de la fábrica podrán interpretar esos valores de una manera más intuitiva.

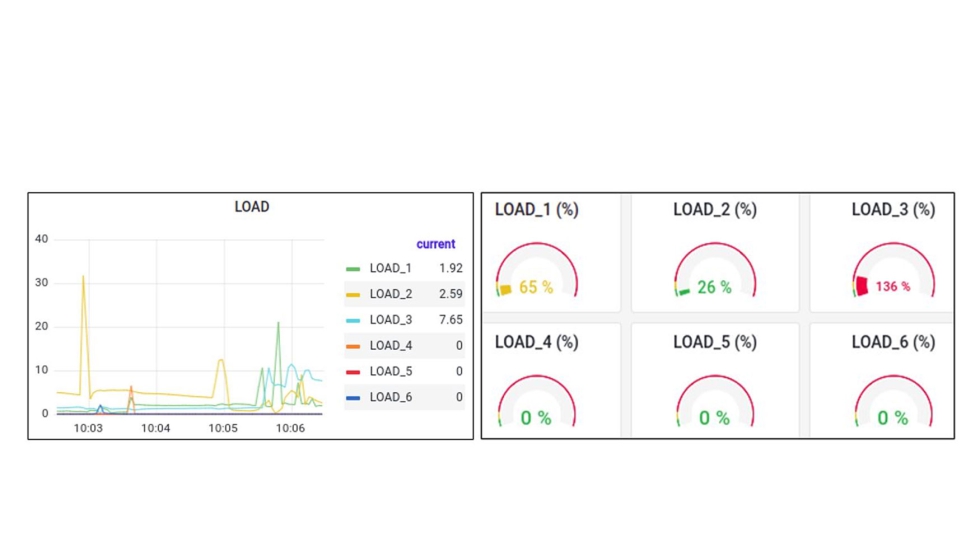

Los resultados se presentan en dos tipos de paneles: gráficos e indicadores (gauges). En la figura 5 se muestra un ejemplo del primero, con algunos valores de carga capturados en tiempo real. También se observan varios indicadores que muestran la capacidad de carga de cada eje de la máquina en un momento determinado.

Método de detección de anomalías-outliers

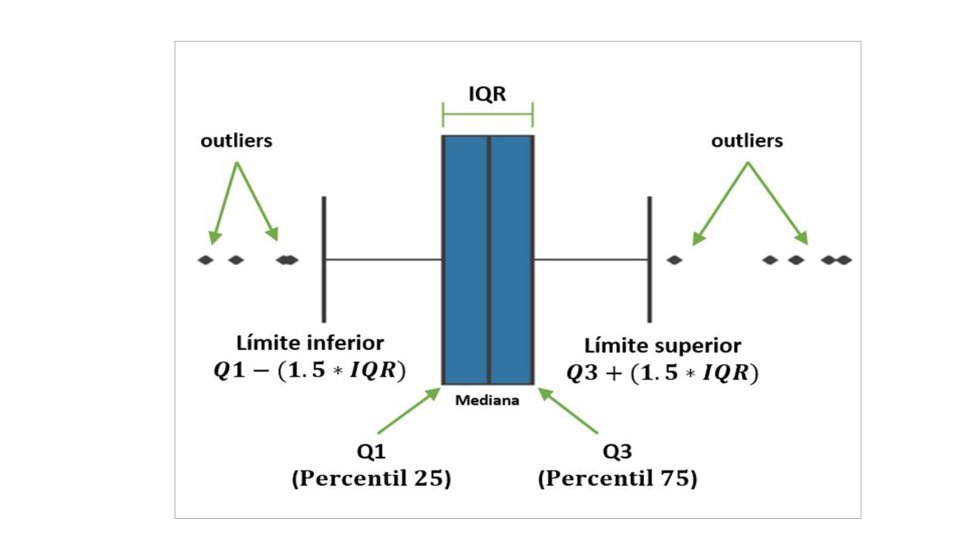

En su estado actual, esta plataforma detecta los valores atípicos que se producen en tiempo real para cualquiera de las variables monitorizadas. Para ello, se utiliza el rango intercuartil (IQR), un método conocido para encontrar valores atípicos en distribuciones de datos continuas. El IQR detectará como anomalías (outliers) los valores que caigan fuera de los límites dados para cada variable. Por consiguiente, tiene que entrenarse con algunos datos históricos. En este caso, se ha empleado un conjunto de datos históricos que contiene los registros de diferentes pruebas de fabricación realizadas en la THR 16 durante un periodo de dos años. Los datos fueron capturados con una frecuencia de 1 segundo y contienen las variables mencionadas en el apartado 2.

La figura 6 muestra los cálculos generales del IQR: basándose en datos de entrada, el IQR calcula un rango que consiste en la diferencia entre el primer (Q1) y el tercer cuartil (Q3) para cada variable.

Los límites (inferior y superior) de cada variable se utilizan para detectar outliers para cada nuevo dato que llega. En otras palabras, cada vez que PySpark recibe un lote de variables desde el servidor OPC se comparará con los límites extraídos del conjunto de datos que contiene los datos históricos. Así, los valores actuales que estén más allá del límite inferior o superior serán considerados como anomalías. Por último, el estado de una variable se representará como un porcentaje de la capacidad a la que trabaja una variable en relación con el límite superior conocido.

Pruebas y resultados

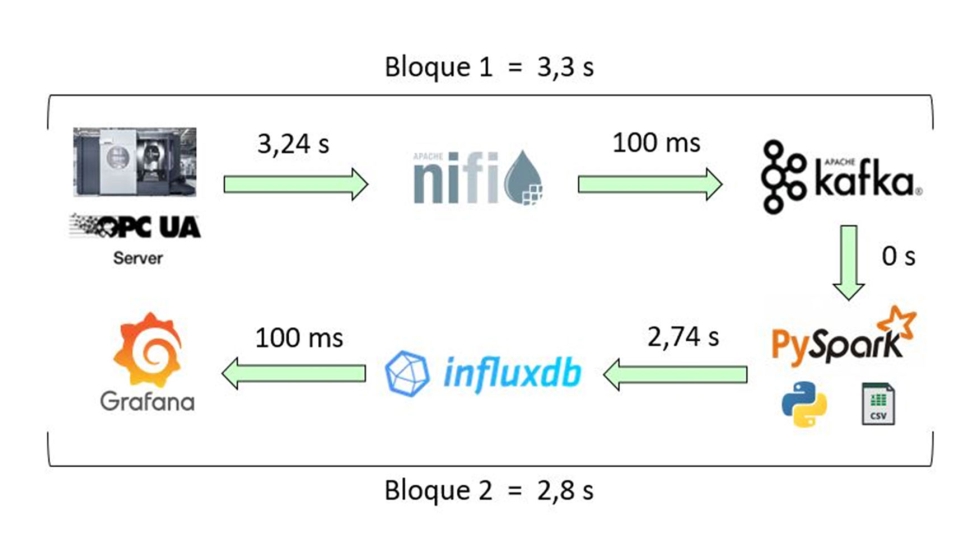

Se ha realizado una disección de tiempos. Para facilitar las operaciones de cálculo de los tiempos, el flujo de datos se ha separado en 2 bloques:

- Bloque 1: Datos capturados a través de OPC y NiFi y ponerlos en una cola de Kafka.

- Bloque 2: Procesamiento de datos con Spark, almacenamiento en InfluxDB y visualización en Grafana.

En la figura 7 se muestran los tiempos de ejecución de las etapas de cada bloque. Estos tiempos de ejecución se han calculado obteniendo un lote de las variables descritas en la sección 2 y son el resultado medio de varias iteraciones. Los resultados muestran que ambos bloques del flujo de datos tardan una cantidad de tiempo similar de tiempo, 3,3 segundos para el bloque 1 y 2,8 para el bloque 2.

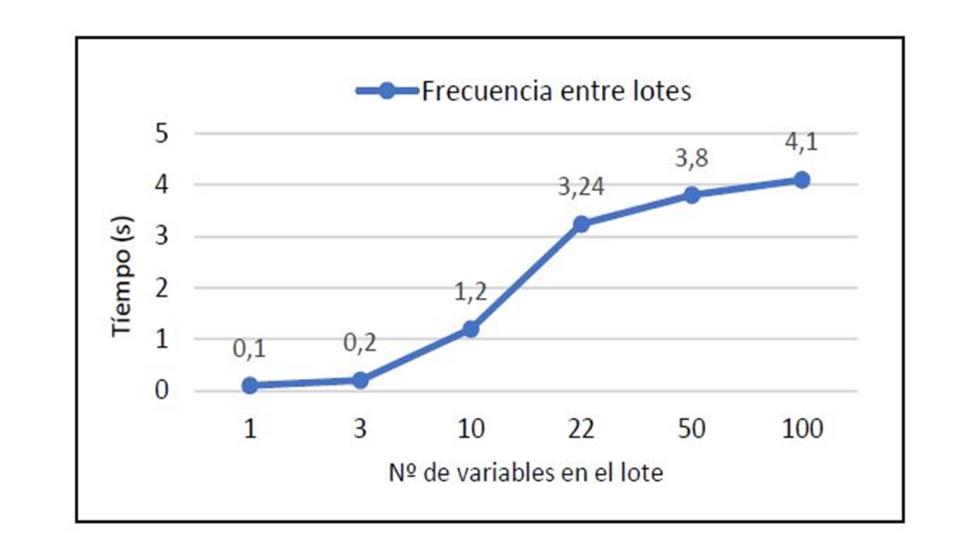

Como prueba complementaria, se ha calculado el tiempo que tarda el IQR en calcular los límites mediante el uso de conjuntos de datos de diferentes tamaños. Para ello, se han creado versiones recortadas del conjunto de datos descrito en la sección 4. Cabe destacar que este proceso solo hay que hacerlo al arrancar el procesamiento.

Los resultados de esta segunda prueba se muestran en la figura 8. Se puede observar que, aunque tarda 100 ms en obtener 1 variable, este tiempo se incrementa exponencialmente con el número de variables por lote. En concreto, con un número de 20 variables o superior, se tarda entre 3 y 5 segundos en obtener un lote. De esta prueba, se concluye que el cuello de botella del bloque 1 es la obtención de datos de la máquina.

Además, se ha calculado que PySpark Streaming tarda alrededor de 2,74 segundos en procesar un lote de 22 variables y almacenarlo en InfluxDB. Por su parte, Grafana tarda en torno a 100 ms en hacer una consulta a InfluxDB. En consecuencia, el cuello de botella del bloque 2 es el procesamiento de PySpark.

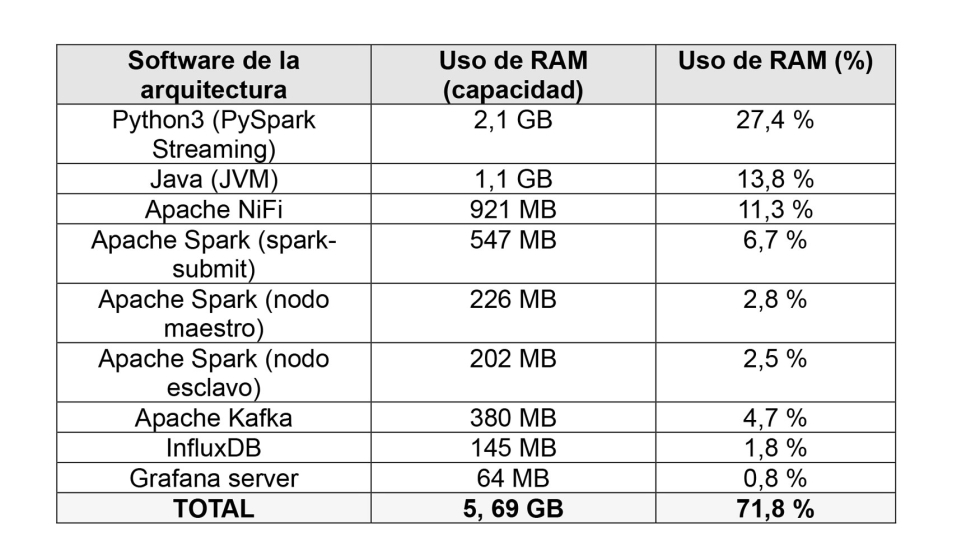

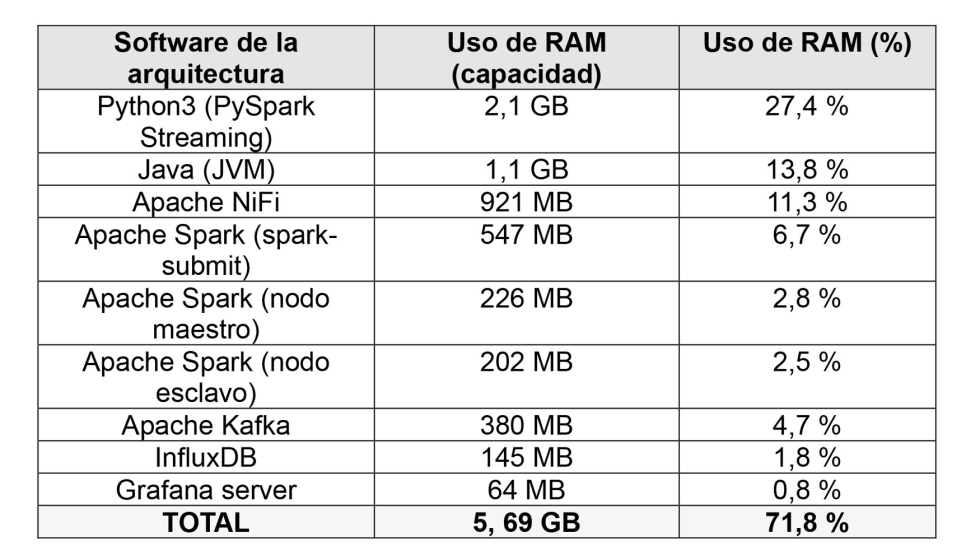

Finalmente, el último experimento que se ha realizado es analizar cuanta memoria RAM consume cada elemento de la arquitectura.

En la tabla 1 se muestra la capacidad y el porcentaje de RAM que emplea cada elemento. La aplicación en marcha utiliza 5,69 GB, o lo que es lo mismo, el 71,8 % de la memoria RAM. Teniendo en cuenta que la memoria RAM del dispositivo tiene una capacidad de 8 GB, es un consumo bastante elevado. El recurso que más RAM requiere es PySpark, puesto que tiene que hacer operaciones en DataFrames y procesamiento de lotes en tiempo real. Al contrario, servicios como Influx o Grafana apenas consumen memoria RAM.

3.2. PROYECTO 2. RELACIONES RELEVANTES EN EL MONITORIZADO DEL PROCESO DE BROCHADO

Dentro del contexto del proyecto europeo InterQ H2020 958357 InterQ Interlinked Process, Product and Data Quality framework for Zero-Defects Manufacturing, liderado por Ideko, se ha buscado aumentar la integración de datos de proceso con calidad de componentes producidos. INTERQ integra a 25 socios europeos, entre ellos A Ideko, ITP Aero, Aeromec, Danobat, Siemens-Gamesa, y la universidad del País Vasco en el CFAA.

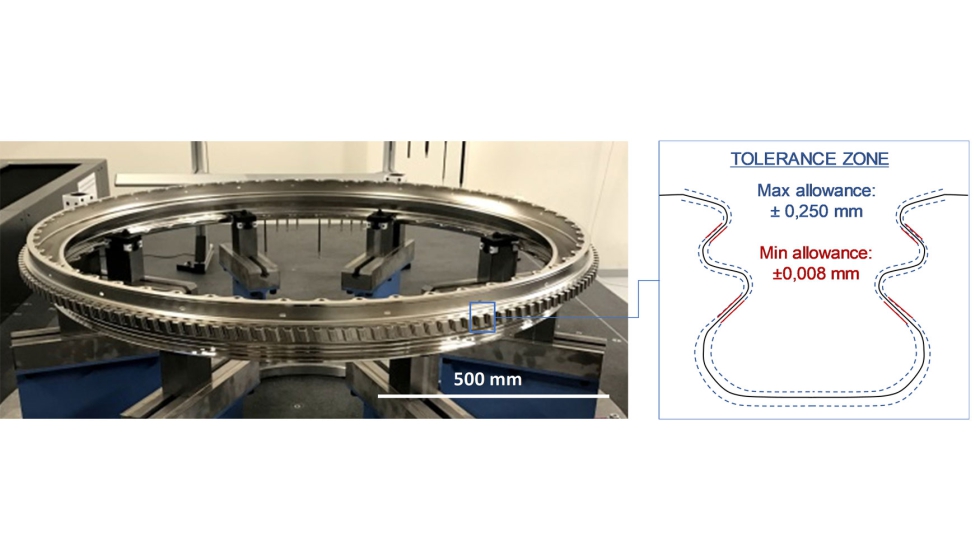

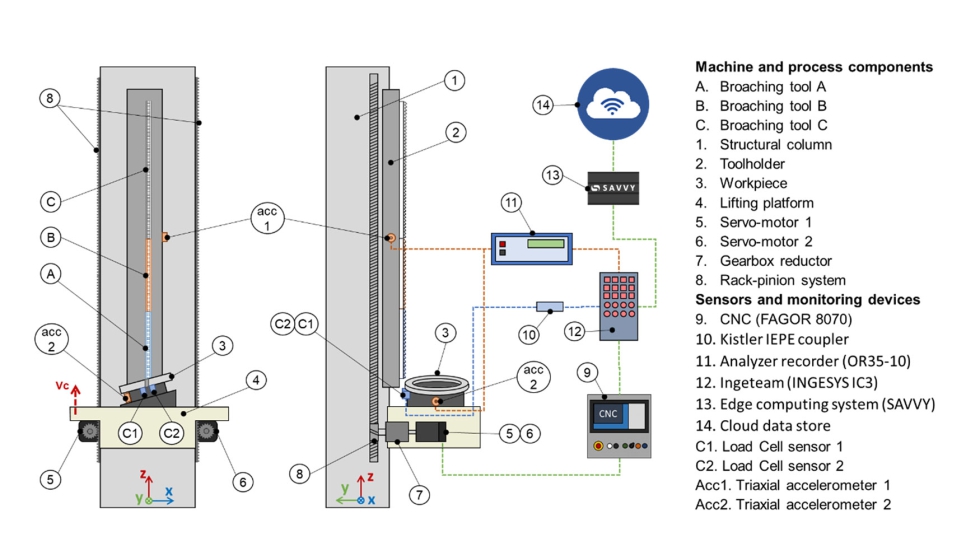

En el CFAA se dispone de un banco de pruebas de brochado de la empresa EKIN, donde, en línea con las necesidades del sector se investigan diferentes vías de captación de datos del proceso de brochado que proporcionen la información necesaria para generar los conocimientos y la inteligencia para construir una máquina autónoma. Los últimos años la línea de investigación, ha sido la correlacionar la monitorización del desgaste de las herramientas de brochado con diferentes señales del proceso.

El brochado es un proceso de eliminación de material único en la fabricación de componentes de alto valor, uso está muy extendido en muchos sectores de gran producción en masa y por lotes, siendo los principales el sector energético, la automoción y la aeronáutica. Se trata de una operación muy rígida, capaz de lograr tolerancias muy ajustadas y de alcanzar una muy buena precisión superficial en un tiempo realmente corto.

El principal distintivo del proceso es la herramienta de múltiples filos, llamada brocha. La brocha consiste en una serie longitudinal de dientes dispuestos geométricamente sobre una barra o un eje. La altura de cada diente aumenta unos pocos micrómetros en comparación con el anterior, lo que se especifica como un parámetro de ‘salto interdental’ (RPT), de modo que la herramienta elimina progresivamente el material junto con un movimiento lineal de la máquina. La diferencia más importante frente a los otros procesos de corte tradicionales consiste en que todos los parámetros de corte, a excepción de la velocidad de corte, están contenidos en la propia herramienta lo que hace a las herramientas de corte bastante caras. Sin embargo, su alta durabilidad y la posibilidad de refilar los filos si estos no tienen un desgate excesivo, permiten amortizar su compra. Debido a estos factores, la monitorización del desgaste es clave en la optimización de la operación.

La característica principal de la operación de mecanizado por brochado es su rigidez, lo que le permite obtener muy buenos resultado de tolerancias y acabado. En comparación a otras operaciones de corte, el proceso de brochado es una línea de investigación en la que no se ha ahondado mucho, por lo que las posibilidades de monitorización de este tipo de procesos aun es un paradigma a resolver por los investigadores.

A este problema se le suma la evolución o ramificación de los métodos de accionamiento para el movimiento de la máquina: mecánica, hidráulico y electromecánica. Siendo este último el más novedoso debido a las posibilidades que ofrece des de un punto de vista de captación de datos.

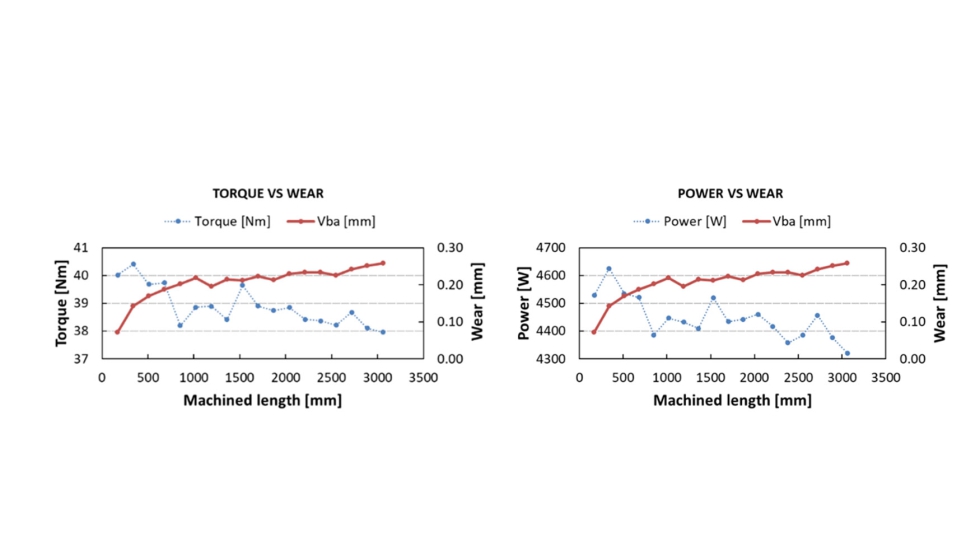

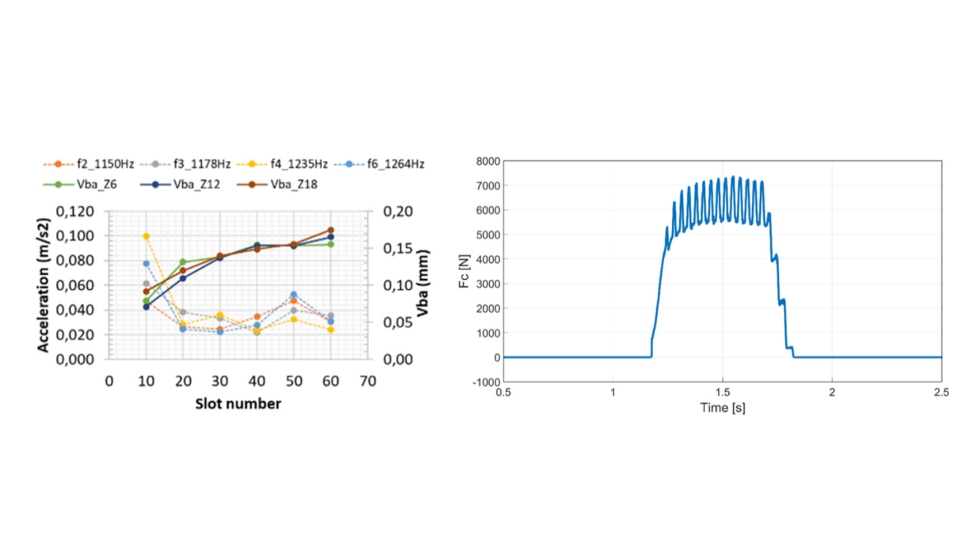

Las últimas líneas de investigación hablan de arquitecturas complejas para extraer toda la información posible del proceso de brochado donde se mezclan múltiples sensores: acelerómetros, termopares o células de carga. Además, también hay una nueva tendencia de extraerse datos de los motores: consumo, par, spindle, jerk o intensidades. El objetivo de todo ello es generar el conocimiento necesario para entender los defectos generados durante proceso de brochado y poder seleccionar los mejores valores para predecir la evolución del desgaste de las herramientas o la aparición de defectos en piezas de alto valor.

Respecto al tipo de sensores y datos, estos son:

A. Datos máquina. Consumo de los motores: una práctica común en la industria de fabricación para determinar el desgaste de las herramientas es la recogida de datos de consumo del husillo, que en este caso se deriva al consumo de los servomotores durante la subida de la pieza. Es uno de los métodos más fáciles de implementar, pero a veces puede no ser suficiente. Hay que tener en cuenta, las pérdidas que se suceden durante la recogida de datos al igual que el ruido producido durante la adquisición, por lo que es necesario tener una comprensión adecuada de la máquina.

B. Datos máquina. Par de los motores: en la misma línea, pero desde otro punto de vista, la adquisición de datos de torque del motor puede arrojar mayor información del proceso de corte, para configuraciones de máquina similar a la presentada en la figura de arquitectura de captación de datos. Debido a la naturaleza del proceso algunos valores resultan ser más sensibles al desgaste o a la rotura de dientes durante el proceso.

C. Sensores adicionales. Acelerómetros: probablemente los acelerómetros son los sensores más empleados en la monitorización de procesos de fabricación, por su fácil implementación y su amplio rango de frecuencia de adquisición. Para el caso de probado, son un instrumento muy útil para hacer comprobaciones de rigidez de máquina. Estas deben situarse tanto en la parte móvil, como en la parte estática de la máquina. Cada uno de los dispositivos ofrecerá información diferente del proceso, que será relevante para analizar después la estabilidad y la calidad de la pieza, así como el estado de la herramienta. En proceso de brochado, se puede definir como la sucesión de golpeo de varios dientes en la pieza, por lo que los acelerómetros captan muy bien este proceso. Estos dispositivos además de permitir detectar la rotura o falta de un diente, también puede anticipar la evolución del desgaste, debido al amortiguamiento de estos golpeos debido al redondeo que sucede en filo por el desgaste.

D. Sensores adicionales. Células de carga: las células de carga, al igual que los acelerómetros, son una fuente importante de información a alta frecuencia. Permite entender cómo afecta la interacción de múltiples dientes cuando se está mecanizado y también como afecta la inclinación de pieza o de diente. Las fuerzas de corte aumentan gradualmente a medida que el desgaste se pronuncia en los filos de la herramienta. Mediante este cambio de tendencia es posible realizar un análisis del desgaste. Por, otro lado también se puede hacer un examen más en detalle, como el mecanismo de generación de viruta.

Actualmente se trabaja en los modelos de datos que pueden correlacionar las entradas y las salidas del proceso. De esta forma el objetivo es claro, en una primera etapa detectar el desgaste incipiente de las brochas, y en una segunda etapa la calidad de los componentes. Ambos objetivos son parte de los paquetes de trabajo de InterQ, y también de proyectos en fase de lanzamiento como AIAMA PLUS, sucesor del Hazitek AIAM de 2021.

3.3. PROYECTO 3. INTERACCIÓN DE LA FORMA DE IMPRIMIR EN ADITIVO (LPBF) EN EL MECANIZADO DE FORMAS DELGADAS

La impresión en cama de polvo es clave para varios nichos de alto valor añadido. Por un lado, hay ya aplicaciones casi en fase de industrialización, pero con problemas a resolver para obtener componentes funcionales y plenamente operativos. El conocimiento del proceso, los modelos, los ‘gemelos digitales’ del proceso global no ha quedado fuera del esfuerzo común.

El mecanizado de componentes de baja rigidez constituye un reto importante cuando se intenta obtener buen acabado superficial. Las piezas con formas esbeltas, paredes delgadas, o elementos huecos representan una alta posibilidad de que se desarrollen deflexiones elásticas excesivas o chatter durante el mecanizado. Estos aspectos han llevado a la necesidad de desarrollar sofisticadas técnicas de control que incluyen todas las variables que están implicadas en la estabilidad dinámica del conjunto máquina-herramienta-componente, dentro de las cuales se destaca el aumento de la rigidez, el aumento del amortiguamiento y variación de los parámetros de mecanizado tales como velocidad de corte, profundidad radial y axial entre muchos otros.

La rigidez de los componentes ha sido tradicionalmente controlada a partir del uso de utillajes convencionales o especiales, fijos o automatizados que permiten disminuir la deformación elástica de los componentes en las zonas de interés para el mecanizado. Adicionalmente muchas investigaciones recientes han mostrado como el control de la rigidez dinámica permite aumentar la confiabilidad y productividad de los procesos de mecanizado.

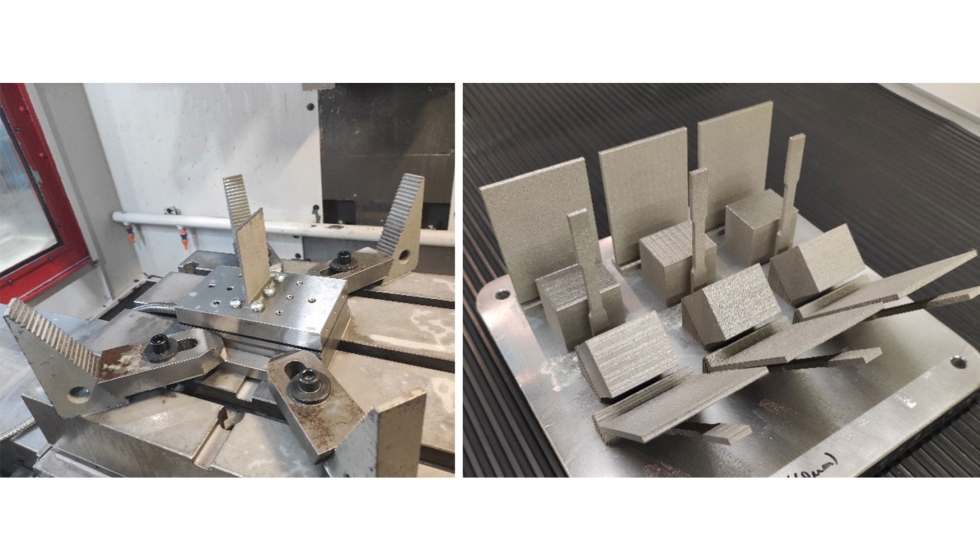

Los componentes obtenidos a partir de fabricación aditiva como es el caso de los del tipo LPBF, representan retos adicionales dadas sus características especiales, especialmente su ‘ultra near net shape’, con presencia de muchas paredes delgadas, diseños con topología de forma optimizada que representan baja masa, formas esbeltas y complejas, formas tubulares y huecas entre muchas otras. El posprocesamiento por mecanizado de estos componentes incluye un gran reto.

El uso de utillajes como medida para el aumento de la rigidez en los componentes fabricados por aditivo parecería ser en primera instancia una solución a los problemas previamente mencionados, Sin embargo la realidad es que el uso de utillajes convencionales en piezas de aditivo es una tarea casi imposible en muchas aplicaciones, lo que conlleva a pensar en el uso de utillajes especiales, diseñados cuidadosamente para cada tipo de componente o fabricación sería la solución; Esto sin embargo aunque podría ser la solución para muchas situaciones constituye sin duda alguna que la flexibilidad del sistema de utillaje sea reducida a cada tipo de fabricación y diseño de pieza, lo que hace que el utillaje especial pierda su efectividad si hay pequeños cambios en el diseño de los componentes o de la distribución de los mismos en la placa base. Adicionalmente la instalación de utillajes especiales o convencionales requiere de tiempo considerable que hace que la productividad de la cadena de proceso disminuya considerablemente

En el CFAA se consideran soluciones alternativas para la mejora del posprocesamiento de componentes de fabricación aditiva por mecanizado. Una de estas iniciativas consiste en la mejora del diseño de la pieza por aditivo desde la concepción del diseño a partir de la predicción de las propiedades mecánicas del material. Una de estas propiedades es el módulo de Young, la cual tiene incidencia directa sobre el aumento de la rigidez. Otra forma es a través de la predicción de la tendencia de los coeficientes de corte en función de las características microestructurales lo que permite estimar la mejor estrategia de mecanizado que se adapte a la reducción del nivel de las fuerzas de corte, de esta manera tanto el aumento de la rigidez del componente como la disminución del coeficiente de corte permitirán un aumento en la estabilidad del proceso y por ende de la calidad superficial de los componentes impresos. En ambos casos se requiere un conocimiento de la interacción entre los parámetros de fabricación laser, la respuesta del material en lo relacionado con su ‘huella’ metalográfica y la relación de los parámetros físicos del material (granos, textura, fases, etc.) con la respuesta plástica y elástica del componente fabricado ante las fuerzas que demanda el mecanizado.

La complejidad de estas interacciones físicas que involucran un amplio espectro de la ingeniería en lo relacionado con dos procesos de manufactura (Aditivo, sustractivo), ciencia de materiales, diseño mecánico y vibraciones mecánicas entre muchas otras cosas han desembocado en la unión esfuerzos del CFAA e Ideko. Con el fin de desarrollar la manufactura hibrida con un enfoque científico, industrial y robusto. En este sentido el CFAA y la Universidad del País Vasco UPV/EHU aportan el gran potencial de sus instalaciones en lo relacionado con fabricación aditiva, análisis avanzado de materiales y modelamiento microestructural junto a la vasta experiencia de Ideko en el ámbito del mecanizado y control de las vibraciones durante el mecanizado.

Esta sinergia ha permitido obtener componentes con aumento de rigidez en más del 50% solamente a partir del control de las propiedades mecánicas del material, por lo cual la primera fase del proyecto ha mostrado avances significativos en la dirección deseada. Una segunda etapa se encuentra actualmente en evaluación en lo correspondiente a la comparación de los niveles de chatter y estabilidad en diferentes muestras con el fin de analizar las estrategias de fabricación que sean más recomendables para este fin.

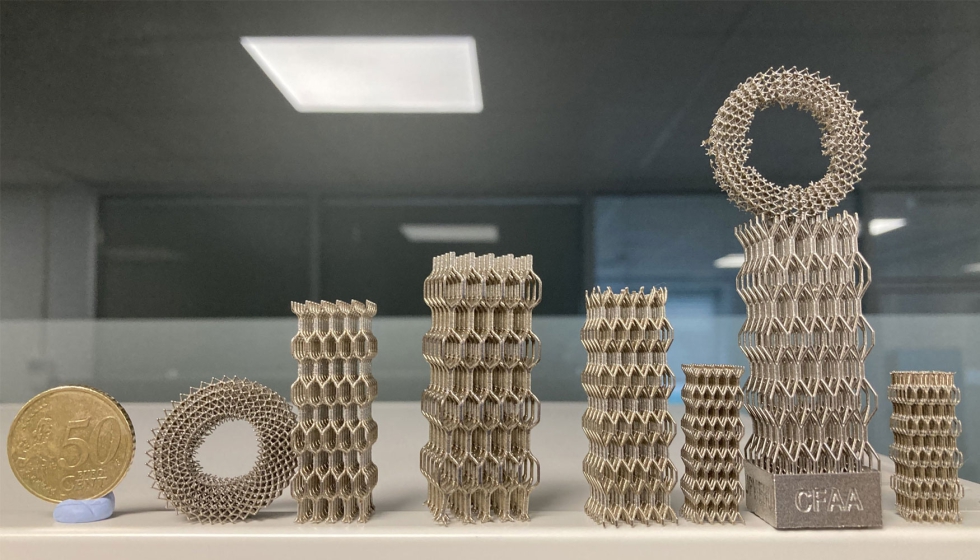

3.4. PROYECTO 4. DISEÑANDO Y FABRICANDO ESTRUCTURAS MUY LIGERAS

Por otra parte, el CFAA junto a BCAM están inmersos en el proyecto europeo FET Challenge ADAM2 Analysis, Desing and Manufacturing using Microestructures, donde también participa la empresa Trimek. El diseño de estructuras porosas y reticulares acompaña a la tecnología de fabricación aditiva. Las microestructuras son estudio están diseñadas utilizando un tipo específico de microelementos, su fabricación es un procedimiento complejo. ADAM2 propone una metodología de diseño y fabricación buscando la forma muy ligera de componentes, utilizando la impresión aditiva, y el fresado multieje de componentes.

En este proyecto se están investigando:

- Los mínimos tamaños posibles de elementos imprimibles.

- Nuevas formas de diseño basados en estas microestructuras

- Aplicaciones con potencialidad, al campo de metrología, aeronáutico, y otros.

Las matemáticas, la geometría espacial es clave en muchos componentes complejos, y BCAM junto al CFAA están en estrecha colaboración desde hace tres años.

3.5. PROYECTO 5. DOING BY LEARNING, LEARNING BY DOING

El IMH y la Universidad del País Vasco Colaboran en varios proyectos de formación en fabricación avanzada. A nadie se nos escapa el no lejano problema de descenso de personal cualificado en estos entornos industriales tan hiperconectados.

El Máster Universitario Dual en Fabricación Digital / Digital Manufacturing responde a la nueva realidad de las empresas en el marco de la Industria 4.0. en el que las empresas necesitan profesionales con visión global de la Fábrica Digital, dominio de las tecnologías asociadas y capacidad para liderar los cambios que la nueva revolución industrial implica en los modelos de negocio.

Por otro lado, el título Especialización Universitaria en Fabricación Aditiva también trata de acelerar la formación de personas en este campo tan retador para nuestra economía.

AIMS va a permitir extender parte de este esfuerzo formativo a trabajadores en activo o desempleados, además de atraer de forma activa al alumnado de nuestras universidades hacia estos campos.

El aprendizaje se fundamenta en la solución de problemas prácticos, y además no hay que olvidar que en AIMS, en CFAA, en IMH, en Ideko, la formación es un elemento clave, es urgente y además importante. Y sin olvidar atraer tanto a mujeres como a hombres a este campo.

3.6. PROYECTO 6. MACHINE LEARNING PARA LA IDENTIFICACIÓN DE ROTURA DE HERRAMIENTA EN FRESADO

El objetivo es aplicar la digitalización al aumento de la productividad de las máquinas. Una de las vías de mejora, es el trabajo desasistido. Actualmente, en el taller, un único operario puede ser responsable de varias estaciones de trabajo (máquinas y otros procesos intermedios). Cualquier problema de la máquina puede prolongarse al no estar una persona presente en el momento en el que se produce. Si una herramienta se rompe, el proceso de mecanizado continua y únicamente puede detectarse el error cuando el mecanizado concluye con problemas de calidad, lo cual supone un reprocesado de la pieza. La estrategia de digitalización de los fabricantes de MH consiste en equipar las máquinas con funcionalidades inteligentes y complementar la oferta con servicios de mantenimiento avanzado.

La creciente digitalización de las máquinas permite nuevos enfoques en la monitorización de las herramientas en distintas operaciones de mecanizado. Dentro del proyecto ARGITUML, financiado por el Gobierno Vasco en la convocatoria Hazitek 2021, se están aplicando técnicas de analítica de datos e inteligencia artificial, para la detección temprana de rotura de la herramienta.

En el proceso de mecanizado se produce un incremento constante en el desgaste de la herramienta hasta que este adquiere un valor crítico y la herramienta se daña ocurriendo un fallo. Este proceso se refleja en un incremento en la fricción entre herramienta y pieza mecanizada, aumentos en las fuerzas, vibraciones y potencias de corte. Tradicionalmente se han empleado diversos métodos, directos e indirectos para controlar la salud de la herramienta. Entre los primeros encontramos la medición con sistemas ópticos, mientras que los segundos pueden basarse en la medición de fuerzas o el monitoreo de señales acústicas, entre otros.

Sin embargo, en la búsqueda por ofrecer productos y servicios digitales, las máquinas incorporan cada vez más sensórica adicional y cuentan con plataformas para la recogida continua de datos. El proyecto busca emplear estos sistemas para diagnosticar la rotura sin necesidad de otros dispositivos externos. Empleando técnicas de Machine learning, que permiten a las máquinas aprender de los datos históricos, se pueden generar funcionalidades de identificación de rotura. Estos modelos se despliegan después en casos reales industriales, para lo cual se deben generar procesos de productivización que aseguren su validez a lo largo del tiempo. Para ello el proyecto emplea las técnicas de MLOps que son una serie de prácticas para desplegar y mantener modelos de machine learning en producción de manera fiable y eficiente.

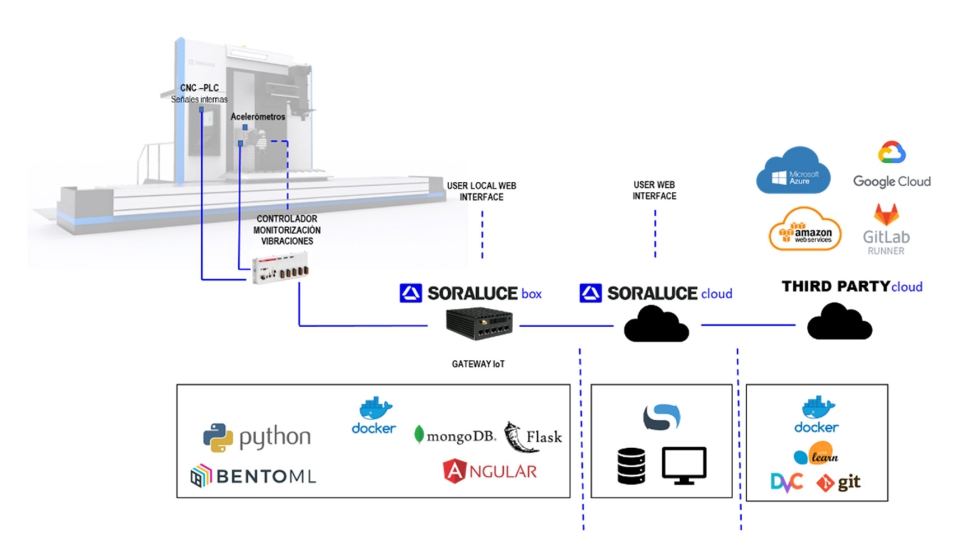

El escenario de aplicación

Para la recogida de datos de entrenamiento de los modelos de ML se ha trabajado sobre una fresadora equipada con acelerómetros con las mismas características y posiciones que los que incorpora el sistema DAS de Soraluce en el mercado. Los experimentos incluían herramientas con distintos diámetros y número de plaquitas que se han probado en diferentes condiciones de mecanizado, en concordancia y en oposición, con diferentes anchos y profundidades de corte sobre material de acero F118.

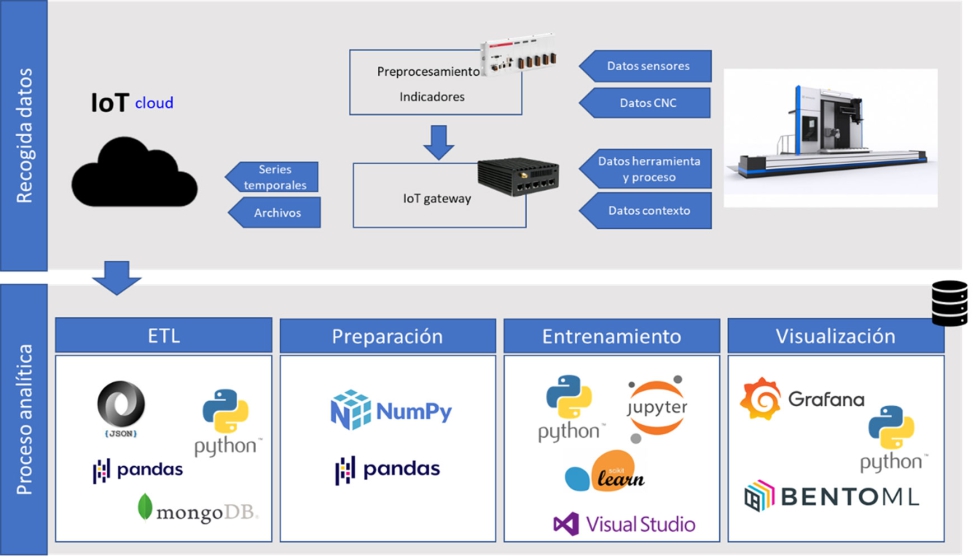

La plataforma empleada tiene como elementos principales un PLC o controlador de Ingeteam, un Gateway Iot de Savvy Data Systems y un cloud. El cloud permite la visualización de datos y el almacenamiento de históricos. El entorno de entrenamiento se encuentra actualmente en un servidor propio.

El Gateway permite además la implementación de aplicaciones en contenedores (docker) lo cual aporta mucha flexibilidad para el despliegue posterior de los modelos a nivel Edge.

Para el proceso de desarrollo de los modelos de aprendizaje se han realizado un total de 355 test de mecanizado en los que se analizan un mínimo de 20 variables. Se emplean frameworks y paquetes de código abierto. La Figura 18 muestra las herramientas software empleadas en las fases de ETL (extracción, transformación y carga), preparación, entrenamiento y visualización. Se trabaja sobre Phyton empleando librerías como pandas para el manejo y análisis de estructuras de datos, numbpy para cálculos con arrays de datos o sklearn para la algoritmia ML, también se emplean librerías como matplotlib o seaborn para el graficado de los datos.

La algoritmia aplicada

La problemática planteada se ha solventado con modelos de clasificación y regresión con un planteamiento de aprendizaje supervisado. Para ello ha sido necesaria una normalización de los datos, unificando las escalas de variables de entrada, ya que los algoritmos basados en la distancia, como, por ejemplo, KNN, miden la distancia entre las muestras que están influenciadas por las unidades de medida. El objetivo era obtener un modelo lo más amplio posible que abarcara las diversas casuísticas planteadas.

Los diagnósticos se realizan por tipo de herramienta clasificándolas por número de dientes. De los 16 parámetros propuestos para el análisis los basados en vibraciones demostraron ser los más significativos y útiles para el diagnóstico. La Figura 19 muestra gráficamente los niveles de amplitud de los armónicos más relevantes de la FTT para herramienta rota y no rota en las condiciones de test.

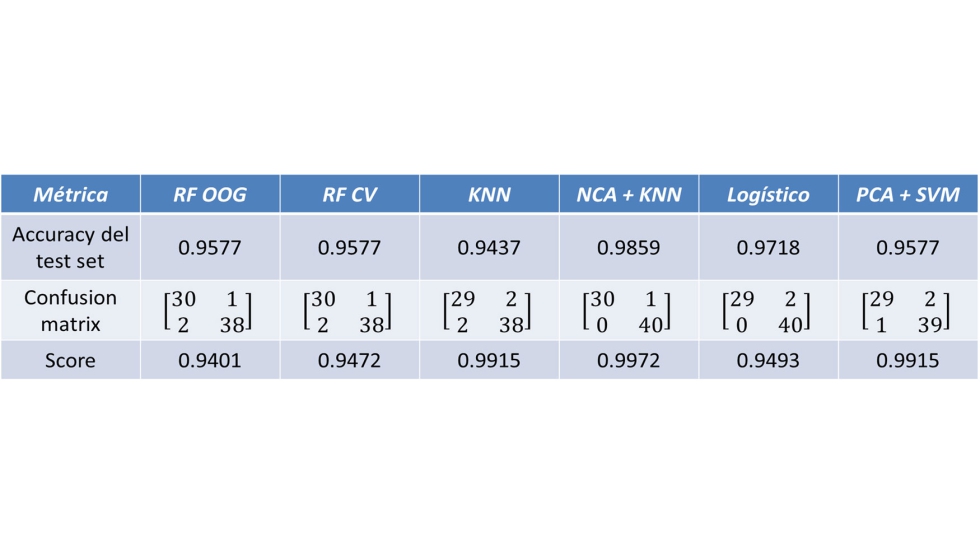

Los modelos que se han probado son Random forest, K-Nearest Neighbour, NCA +KNN, Logístico y PCA+SVM.

En la figura 20 pueden verse los resultados obtenidos por los distintos modelos con los datos de test. Todas las técnicas ofrecen detecciones por encima del 94%, siendo la técnica de NCA + KNN la que mayor exactitud ofrece, un 98%.

El trabajo continúa con la validación de los resultados empleados en pruebas industriales. Los algoritmos se aplican solo en los mecanizados que emplean herramientas de número de dientes y diámetros similares a los de los experimentos. El tipo de material es también equivalente. Uno de los mayores retos que se está encontrando es el etiquetado y limpieza de los datos.

MLOps

Por último, se está trabajando sobre la metodología de MLOps para la productivización de los modelos de IA. El objetivo es desarrollar, entrenar y desplegar modelos con procedimientos automatizados. Para ello se están considerando diversas herramientas que apoyen las operaciones recurrentes IT asociadas a un ciclo completo de los modelos, que serán monitorizados para detección de derivas y contarán con herramientas para la implementación del ciclo continuo de preprocesamiento / entrenamiento / despliegue y actualización.

Herramientas como DVC permiten la creación de pipelines analíticas y el versionado de los datos y modelos de ML. El Framework BentoML se selecciona por su capacidad de servir, gestionar y desplegar modelos de Machine learning.

Agradecimientos

AIMS coordina un esfuerzo general de los agentes involucrados, es un ecosistema. Por tanto, hay que mencionar grandes proyectos alrededor del concepto:

Pero antes los técnicos, dado que son muchos los que participan en el concepto global: Dr Bediaga y Muñoa de Ideko, Barton de BCAM, Ixaka Egurbide de IMH, H. González de la UPV/EHU, el departamento de TICs de la ESI de Bilbao, y otros más.

Los proyectos de monitorización de máquinas, DE Danobat, Ekin y aquellos relacionados con integración de datos utilizan conceptos desarrollados en los proyectos:

- H2020 Inter QI nterlinked Process, Product and Data Quality framework for Zero-Defects Manufacturing, contrato n. 958357

- Los temas de gestión de bases de datos, agradecen el apoyo de Grupos de Gobierno Vasco IT IT1337-19 y del Mimeco Grant PID2019-109340RB-I00

Los datos de calidad se han analizado sobre ideas del proyecto: Quality framework for Zero-Defects Manufacturing. Experiments were performed by help of project (QUOLINK TED2021-130044B-I00), en el Ministerio de Ciencia e Innovación 2021

Tan grande es el reto, tan prometedores los resultados, que la colaboración y coordinación de esfuerzos es el único camino de poder potenciar y acelerar resultados.