Texturizados: nuevas ideas para procesos de alto rendimiento

Las herramientas cerámicas son una opción de cara a aumentar la productividad en el mecanizado de estos componentes gracias a su alta dureza y resistencia a las altas temperaturas que se generan durante el corte, posibilitando un gran aumento en la velocidad de corte en comparación con las tradicionales herramientas de metal duro. Sin embargo, el aumento de la productividad durante el mecanizado con esta clase de herramientas trae consigo problemas en la superficie mecanizada pudiendo haber alteraciones microestructurales.

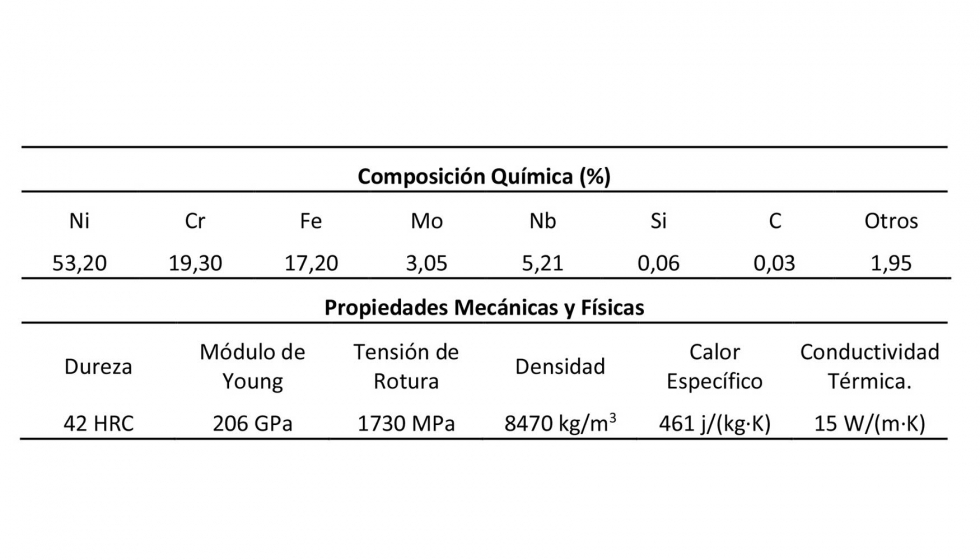

El Inconel718 es una aleación níquel-cromo endurecida por precipitación con cantidades importantes de hierro, niobio, y molibdeno. También contiene aluminio y titanio aunque en cantidades inferiores [1]. Esta composición resulta en un material de alta resistencia y gran resistencia a la corrosión a la vez que mantiene una buena soldabilidad. Mantiene una gran resistencia a la fluencia a temperaturas elevadas (700°C). En la tabla 1 se pueden ver las propiedades físicas y mecánicas y la composición química del Inconel718 que se ha utilizado durante los ensayos presentados en este trabajo.

La calidad superficial es esencial en los componentes aeronáuticos. Por lo tanto, no dañar la topografía superficial, la microestructura y las propiedades mecánicas de los componentes finales de los motores es primordial. Sin embargo, estas superaleaciones son muy difíciles de mecanizar ya que se producen grandes desgastes de herramienta, baja eficiencia y pobre calidad superficial. Por un lado, el bajo módulo de Young, la presencia de carburos y la gran dureza de estas aleaciones pueden acabar produciendo un fallo prematuro de la herramienta de corte [2]. Por otro lado, la baja conductividad térmica de estas aleaciones produce que el calor formado en el mecanizado se acumule (no se disipa como en los aceros) haciendo que el desgaste de la herramienta aumente y, además, afecte a la microestructura del componente.

Este problema del calor desaparecería en el mecanizado de este material si se alcanzara el proceso adiabático ideal. Para acercarse a ese proceso ideal se ha de conseguir que la viruta se lleve la mayor parte del calor generado durante el corte y, para ello, la viruta tiene que ser lo más corta posible y debe extraerse lo más rápido posible de la zona de corte. Sin embargo, el desgaste de la herramienta de corte es un problema inevitable en el mecanizado de estas aleaciones. Por ello, es necesario encontrar los parámetros de corte óptimos para reducir el desgaste al mínimo posible. Existen diferentes estudios que muestran que este desgaste disminuye en función del ángulo de incidencia y de desprendimiento [3] ya que estos alteran de forma directa la distribución de esfuerzos en la superficie de corte [4].

Las cerámicas son materiales muy duros y resistentes incluso trabajando a temperaturas elevadas, pero a su vez son muy frágiles. Esta última característica provoca que a primera vista sean consideradas mejores para los procesos de torneado que para los de fresado ya que en el torneado, al darse un corte continuo, se evitan los continuos choques de los filos contra la pieza. El uso de las cerámicas trae consigo ciertas peculiaridades a la hora de mecanizar como la búsqueda de una estabilidad en la temperatura de la herramienta. Al ser capaces de aguantar hasta temperaturas de hasta 1500°C manteniendo la dureza resulta muy interesante aplicar la idea de un corte adiabático en el que el calor generado se vaya con la viruta sin ser transferido ni a la herramienta ni a la pieza. La aplicación más habitual de estas herramientas es el torneado de desbaste ya que las tensiones residuales de compresión y la falta de precisión provoca que no sean adecuadas para procesos de acabado [5].

En cuanto al desgaste de las herramientas cerámicas, cabe considerar que el desgaste de entalladura (Notch wear) es el más limitante y en la gran mayoría de los casos es el que supone mayor problema en la línea de profundidad de corte VBN. Sin embargo, este desgaste comienza a descender a velocidades de corte elevadas debido al ablandamiento del material en la zona primaria de corte debido a las altas temperaturas alcanzadas. Además, a medida que aumenta el desgaste de flanco aparece la adhesión de material en el filo que provocará un flujo de viruta discontinuo. Por todo ello, las herramientas cerámicas son las idóneas para cumplir esta tarea.

Herramientas texturizadas en el mecanizado

El uso de herramientas texturizadas es una línea de investigación que está actualmente en desarrollo. Así, Xing et al. 2014 propusieron varios texturizados con láser Nd: YAG en insertos cerámicos de Al2O3/TiC para tratar el acero endurecido. Los resultados mostraron que se provocó un aumento en la temperatura de corte entre el inserto y el material de la pieza [6]. Cui et al. 2018 obtuvieron resultados análogos. En este caso, se realizó un desarrollo en el torneado intermitente de acero AISI 52100 endurecido con varios patrones texturizados mediante una potencia láser de 3 W en herramientas cerámicas de Al2O3/ (W, Ti) C, demostrando que diferentes tipos de texturizados podían mejorar la vida de la herramienta [7].

Por otro lado, Rajbongshi et al. 2018 llevaron a cabo varios texturizados mediante Micro-EDM en insertos de WC. Los resultados cuando se mecanizó acero AISI D2 mostraron que no solo se incrementó la vida de la herramienta, sino que también se redujo la temperatura de corte y las fuerzas de corte [8]. Mishra et al. 2018 realizaron una herramienta de WC texturizada mediante el uso de un láser de fibra de nanosegundos, que dio lugar a un texturizado en la cara de desprendimiento de la plaquita, consiguiendo una reducción de las fuerzas de corte, de la fuerza de empuje y del desgaste del flanco de la herramienta [9]. Alagan et al. 2019 probaron el torneado de Inconel718 con herramientas texturizadas de WC mediante ablación láser mejorando el rendimiento de la herramienta al no observar desgaste de cráteres o muescas en las herramientas de corte [10].

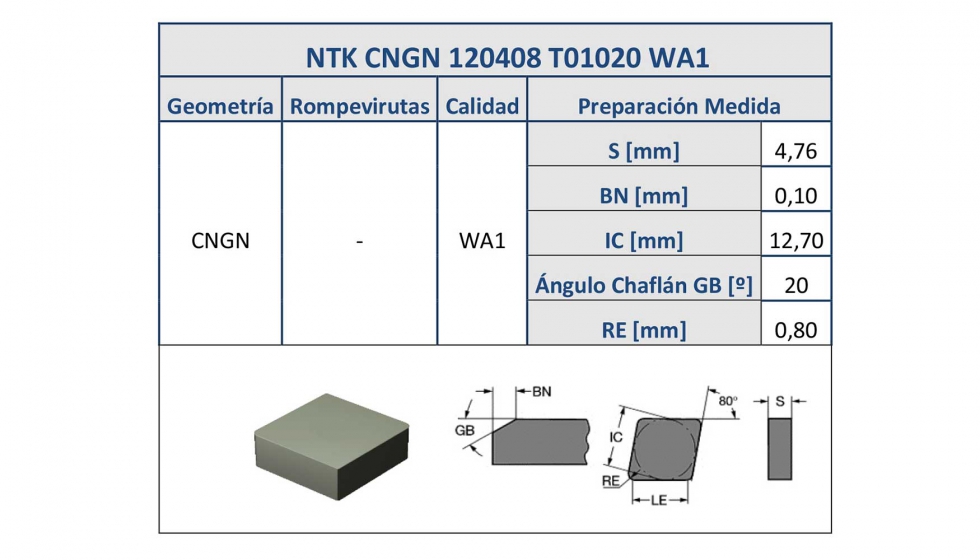

En este estudio se va a analizar la influencia de dos texturizados distintos (uno paralelo al filo de corte y otro perpendicular al flujo de la viruta) en una herramienta del fabricante NTK cutting tools modelo CNGN 120408 T01020 de Al2O3 reforzada con whiskers de SiC (ver tabla 1) en el mecanizado de Inconel718 en comparación con una herramienta sin texturizar a modo de referencia. Los texturizados se han realizado mediante la técnica de laser engraving.

La integridad superficial en el Inconel718 con herramientas texturizadas

Para la ejecución de los ensayos se ha hecho uso de un centro de torneado del fabricante CMZ TC25BTY de 35 kW de potencia en el husillo. De cara a realizar la comparación entre las tres herramientas, se han recogido las fuerzas generadas durante el corte haciendo uso de una mesa dinamométrica triaxial Kistler 9257 y un multi-analizador en tiempo real OROS OR35 con una frecuencia de muestreo de 12.800 muestras/s. El diámetro inicial de la pieza en bruto era de 100 mm con una longitud de 330 mm.

Tal y como se ha mencionado anteriormente, se han comparado tres herramientas: dos de ellas texturizadas, con un texturizado paralelo al filo (//) y con un texturizado perpendicular al flujo de la viruta (⊥); y la tercera sin texturizar a modo de referencia. En lo referente a las condiciones de corte, los ensayos se han realizado a una velocidad de corte de 180 m/min, una profundidad de corte de 0,5 mm y un avance de 0,13 mm/rev.

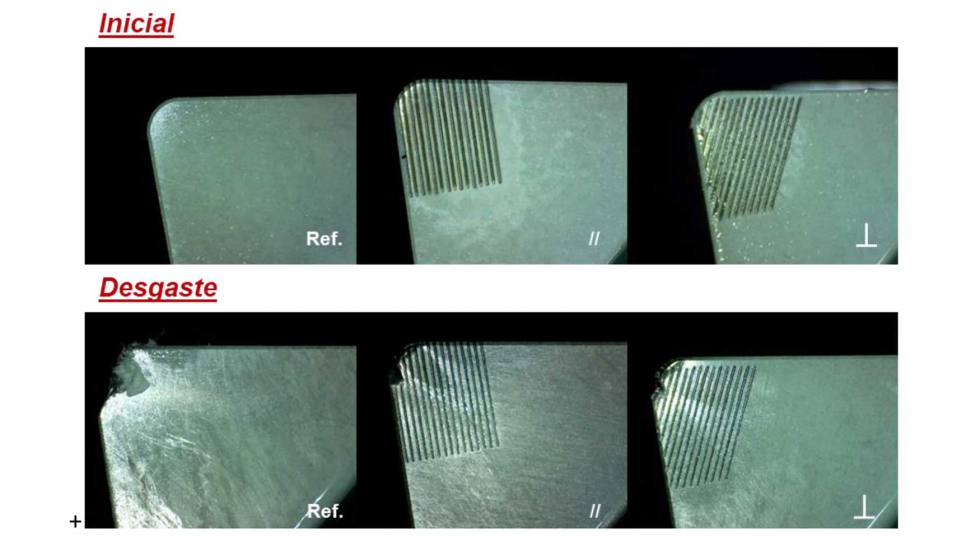

En la figura 1 se pueden observar los desgastes de las herramientas al finalizar los ensayos. El diseño de los texturizados refleja una notable mejoría en la durabilidad de las herramientas cerámicas tal y como se puede apreciar. Es cierto que, a pesar de todo, sigue existiendo una zona que ha sufrido un desgaste demasiado severo, pero el que haya aguantado sin romper indica un gran avance.

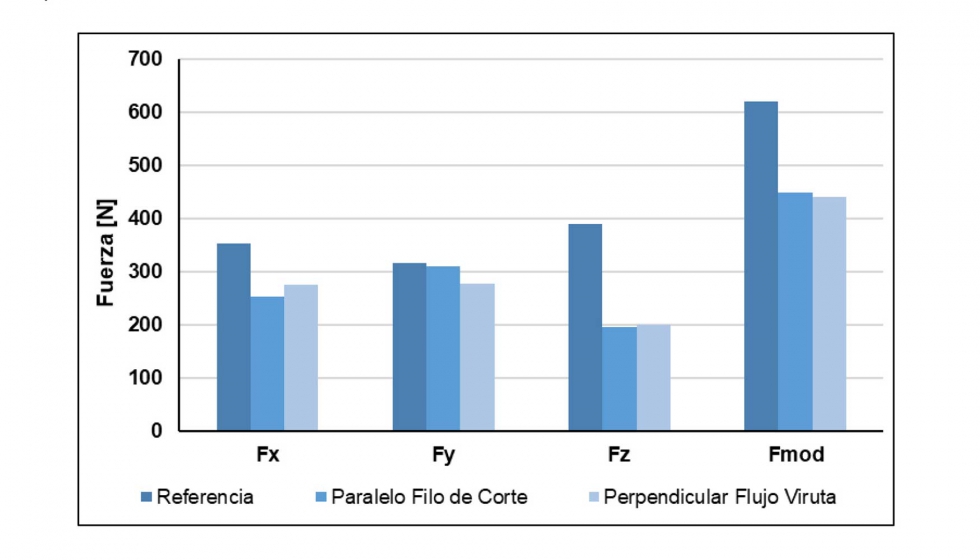

En lo que se refiere a las fuerzas de corte, en la figura 2 se presentan un resumen de las mismas, donde Fx es la fuerza de corte, Fy la normal y Fz la de avance. Se aprecia que la mayor reducción de fuerzas se da en el texturizado perpendicular al flujo de la viruta. Cabe destacar, que el efecto del texturizado reside en la fuerza de corte (Fx) y, sobre todo, en la fuerza de avance (Fz). De este modo, se confirma que el texturizado ayuda a reducir el rozamiento entre la pieza y la herramienta de forma que esta fuerza se reduce hasta la mitad del valor inicial. La fuerza normal, sin embargo, se mantiene constante. Estas reducciones en el esfuerzo de corte explican que no hayan roto las herramientas texturizadas.

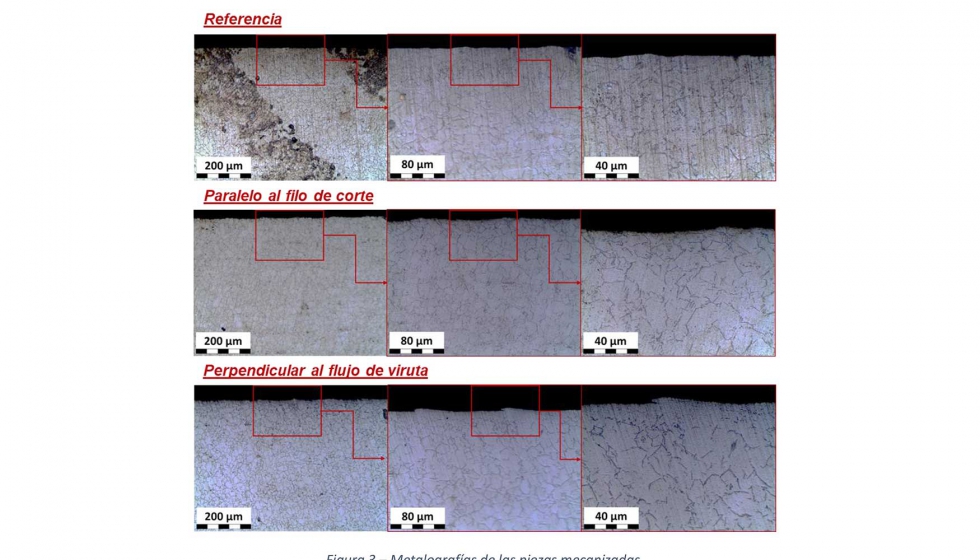

Una vez analizado el proceso de corte, se presentan a continuación las metalografías de las superficies mecanizadas de cara a ver la influencia del mecanizado en la microestructura del material (ver figura 3). En el ensayo de referencia se puede observar una capa deformada que sigue la dirección de avance del torneado. En la zona deformada, se aprecia como los límites de grano son más cortos pudiendo indicar que se haya dado una recristalización debido a las altas temperaturas. También existen pequeñas roturas o microrroturas en la superficie, en la que también se diferencian las marcas del avance. Por otro lado, en la microestructura generada con el texturizado paralelo al filo de corte se aprecia perfectamente las marcas de avance notándose el radio de punta. Aunque menos que en el caso de la plaquita de referencia, se sigue notando una ligera deformación de los límites de grano en la dirección del avance. Por último, en las metalografías del mecanizado con el texturizado perpendicular al flujo de viruta es en la que más se nota las marcas de avance. Se aprecia, además, la aparición de laps y una zona afectada térmicamente en la que no se ven los límites de grano.

Conclusiones

A continuación, se presentan las principales conclusiones obtenidas durante la realización de este estudio en el que se compara el torneado de Inconel718 con insertos cerámicos texturizados y sin texturizar:

• El uso de texturizados durante el mecanizado ha retrasado el avance del desgaste tipo notch haciendo que las herramientas duren más y evitando la rotura de las mismas.

• En lo referente a las fuerzas de corte, la reducción en la fuerza de avance debido a la disminución del rozamiento entre herramienta y viruta gracias a los texturizados, ha hecho que los esfuerzos generados en el corte disminuyan en un 28% con el texturizado paralelo al filo y un 29% con el texturizado perpendicular al flujo de viruta. Esto explica la reducción del desgaste de la herramienta y la no fractura de los insertos.

• Analizando las metalografías se ha visto que las tres herramientas no han evitado que el calor generado pase a la pieza. Sin embargo, en el caso del texturizado paralelo al filo, la zona afectada térmicamente se ha visto disminuida mientras que, en el caso del inserto con texturizado perpendicular al flujo de viruta, ha aparecido el fenómeno conocido como laps.

Referencias

[1] ‘High-performance nickel alloys the alloy specialists leveraging a network of Expertise’. Accessed: Jul. 27, 2021. [Online]. Available: www.specialmetals.com.

[2] R. Ding, C. Knaggs, H. Li, Y. G. Li, and P. Bowen, ‘Characterization of plastic deformation induced by machining in a Ni-based superalloy, ’ Mater. Sci. Eng. A, vol. 778, p. 139104, Mar. 2020, doi: 10.1016/j.msea.2020.139104.

[3] X. Liang and Z. Liu, ‘Experimental investigations on effects of tool flank wear on surface integrity during orthogonal dry cutting of Ti-6Al-4V, ’ Int. J. Adv. Manuf. Technol., vol. 93, no. 5–8, pp. 1617–1626, Nov. 2017, doi: 10.1007/s00170-017-0654-x.

[4] X. Liang, Z. Liu, B. Wang, and X. Hou, ‘Modeling of plastic deformation induced by thermo-mechanical stresses considering tool flank wear in high-speed machining Ti-6Al-4V, ’ Int. J. Mech. Sci., vol. 140, pp. 1–12, May 2018, doi: 10.1016/j.ijmecsci.2018.02.031.

[5] A. R. Machado et al., ‘State of the art of tool texturing in machining, ’ Journal of Materials Processing Technology, vol. 293. Elsevier Ltd, p. 117096, Jul. 01, 2021, doi: 10.1016/j.jmatprotec.2021.117096.

[6] Xing Y, Deng J, Zhao J, Zhang G, Zhang K. Cutting performance and wear mechanism of nanoscale and microscale textured Al2O3/TiC ceramic tools in dry cutting of hardened steel. Int J Refract Met Hard Mater 2014;43:46–58. https://doi.org/10.1016/J.IJRMHM.2013.10.019.

[7] Cui X, Guo Z, Guo J. Intermittent turning performance of ceramic tools with surface micro-geometry designed considering fluid-like behavior of chip. Ceram Int 2018;44:16890–9. https://doi.org/10.1016/j.ceramint.2018.06.127.

[8] Rajbongshi SK, Annebushan Singh M, Kumar Sarma D. A comparative study in machining of AISI D2 steel using textured and non-textured coated carbide tool at the flank face. J Manuf Process 2018;36:360–72. https://doi.org/10.1016/j.jmapro.2018.10.041.

[9] Mishra SK, Ghosh S, Aravindan S. Performance of laser processed carbide tools for machining of Ti6Al4V alloys: A combined study on experimental and finite element analysis. Precis Eng 2019;56:370–85. https://doi.org/10.1016/j.precisioneng.2019.01.006.

[10] Tamil Alagan N, Zeman P, Hoier P, Beno T, Klement U. Investigation of micro-textured cutting tools used for face turning of alloy 718 with high-pressure cooling. J Manuf Process 2019;37:606–16. https://doi.org/10.1016/j.jmapro.2018.12.023.