Cómo aumentar la productividad del torneado medio de las HRSA con alto contenido en níquel

El carburo en la estructura de los materiales HRSA es abrasivo y el alto contenido en níquel tiene tendencia a producir endurecimiento superficial, con el consiguiente desgaste en entalla de la herramienta. Asimismo, pueden presentarse otros tipos de desgaste, como cráteres, fisuras térmicas, astillado, filo de aportación y deformación, en caso de que el avance, la velocidad y la profundidad de corte no estén correctamente especificados para la aplicación en cuestión. No obstante, todos estos problemas se pueden evitar con los productos y técnicas de última generación desarrollados por Sandvik Coromant.

Se trata de innovaciones que llegan de forma muy oportuna al sector aeroespacial, en el cual la actual situación económica está imponiendo la estabilidad de precio de los productos fabricados a pesar de que los costes no dejan de crecer, lo que está originando el mayor diferencial de productividad conocido hasta el momento en el siglo XXI.

La consecuencia obvia es la necesidad de aumentar la productividad, sin embargo, sólo se pueden tornear más componentes en el mismo tiempo de producción aplicando la tecnología y la experiencia adecuadas.

El torneado de HSRA consta habitualmente de tres etapas de mecanizado: primera etapa de mecanizado, FSM (first stage machining), con profundidades de corte de hasta 10 mm para eliminar la cascarilla de forja o fundición, la excentricidad, etc.; etapa intermedia de mecanizado, ISM (intermediate stage machining), con profundidades de corte de hasta 5 mm, que genera la forma básica con tolerancias moderadas; etapa final de mecanizado, LSM (last stage machining), con profundidades de corte de entre 0,25 y 1 mm, para obtener la forma final, con estrechas tolerancias y una alta calidad de la definición superficial.

La etapa de mecanizado intermedio, ISM, presenta el mayor margen de maniobra tanto en el aumento del arranque de metal como, por consiguiente, en el aumento de la productividad, en especial porque en el mecanizado intermedio se elimina hasta el 80% del metal en el torneado de piezas aeroespaciales en HRSA.

En la moderna fabricación aeroespacial, los tipos más comunes de HRSA utilizados son Inconel 718, Inconel 706, Nimonic 263, Udimet 720 y Waspaloy, cuyo contenido en níquel oscila entre el 42% y 58%. Los valores de dureza se mueven habitualmente entre 38 y 46 HRC.

Desde el punto de vista de la herramienta de corte, las soluciones tienen que centrarse en sustratos duros, de metal duro y de grano fino, con recubrimientos finos, mientras que la geometría tiene que incluir ángulos de desprendimiento positivos para reducir el desgaste en cráter, junto con filos agudos que reduzcan al mínimo el endurecimiento durante el mecanizado. En estos últimos años, CNMG ha sido el tipo de plaquita más utilizado habitualmente para el torneado de HRSA, en gran parte debido a su amplia disponibilidad y a su ángulo de entrada universal de 95°, que facilita su programación. Sin embargo, a causa de la necesidad de los fabricantes de sector aeroespacial de reducir el margen de productividad mediante un mecanizado más rápido, se están analizando formas, ángulos de entrada, metales duros, material cerámico y técnicas de aplicación alternativos.

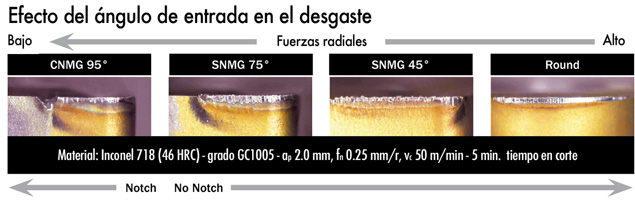

La selección de la forma de la plaquita, que incluye el ángulo de entrada y el grosor de viruta, es un factor crítico para conseguir un óptimo torneado de HRSA y es aquí donde las plaquitas cuadradas (ángulo de entrada de 45°) pueden ofrecer excelentes resultados. Las plaquitas cuadradas no sólo permiten un 40% de aumento en la velocidad de avance, gracias a un menor grosor de viruta, sino que su menor ángulo de aproximación reduce de hecho la aparición de desgaste en entalla.

Esta circunstancia se ha comprobado en pruebas concretas efectuadas por Sandvik Coromant. Con la calidad GC1105, de reciente introducción, y con una plaquita cuadrada SNMG con un ángulo de entrada de 45°, se ha observado una importante reducción del desgaste en entalla al cortar Inconel 718 (46 HRc) a una velocidad de corte de 50 m/min y una velocidad de avance de 0,25 mm/rev. El tiempo en el corte resulta ser de cinco minutos.

En este sentido, si es una ventaja hacer uso de un menor ángulo de aproximación, la conclusión más natural es preguntarse qué ocurre con las plaquitas redondas. Con este tipo de plaquitas, el grosor de viruta y el ángulo de aproximación varían en función del diámetro de la plaquita y de la profundidad de corte. Al llevar a cabo la misma prueba efectuada anteriormente con GC1105, pero con una plaquita redonda RCMT de 12 mm de diámetro, se obtiene un ángulo de aproximación de 46° con 2 mm de profundidad de corte (el máximo recomendado para plaquitas redondas y cuadradas es generalmente el que consigue la mayor productividad para una profundidad de corte mayor de 2 mm, y ángulo de entrada constante). Los resultados son impresionantes, con menos desgaste en entalla para la misma velocidad de avance; la conclusión es que la productividad se puede aumentar aún más incrementando la velocidad de avance a 0,5 mm/rev. Estas condiciones producen un grosor de virutas de 0,35 mm, que ofrece el punto justo de equilibrio entre la seguridad de la plaquita y el aumento de la productividad.

Entre los efectos generales que produce la reducción del ángulo de entrada se encuentran: menor desgaste en entalla, de forma que se pueden utilizar calidades más duras para conseguir mayores velocidades; y menor grosor de viruta, lo que permite aumentar las velocidades de avance. Mayores velocidades e incrementos en el avance obtienen una mayor productividad.

El único obstáculo lo constituye el torneado de semidesbaste en escuadra, al que no le convienen las plaquitas cuadradas ni las redondas, por razones obvias. Para este caso concreto, Sandvik Coromant ha desarrollado una solución de herramienta completamente nueva denominada Xcel, una plaquita romboidal con esquinas de 45° (CNMX) que combina toda una serie de ventajas de diseño de las que no se disponía anteriormente en una única herramienta, entre ellas: menor desgaste en entalla y mayores velocidades de corte que las plaquitas rómbicas tradicionales; menores fuerzas radiales y grosor de viruta constante en comparación con las plaquitas redondas, así como la capacidad de mecanizar esquinas para producir perfiles en 90°; y una mayor accesibilidad a espacios cerrados que las plaquitas cuadradas, además de la capacidad de mecanizar en dos direcciones y de un punto de compensación conocido para colocar el filo de corte con precisión.

La gama de plaquitas Xcel CNMX consta de dos tipos distintos para profundidades de corte hasta 1,5 mm y 2,5 mm para ISM, en tres calidades distintas, H13A, GC1105 y S05F.

La nueva técnica de torneado Xcel permite duplicar la productividad del torneado de semidesbaste contra una escuadra en las HRSA, gracias principalmente a unos mayores datos de corte. En una prueba de mecanizado realizada con un anillo Nimonic PE16 de 650 mm de diámetro, con una profundidad de corte de 1,7 mm, se obtuvo únicamente un componente por filo con una plaquita de la competencia, a una velocidad de avance de 0,2 mm/rev. y una velocidad de corte de 32 m/min. Por el contrario, haciendo uso de la técnica Xcel con una plaquita de forma CNMX y calidad S05F, a 0,3 mm/rev. y 50 m/min se consiguió obtener dos piezas por filo. Y lo que es más, se redujo el tiempo en el corte de 8 minutos a únicamente 3,5 minutos.

En otro ensayo se comparó el rendimiento en productividad de tres formas de plaquita, CNMG, CNMX y RCMT, estas dos últimas en la nueva calidad S05F de Sandvik Coromant, y con la plaquita CNMG en calidad GC1105. La profundidad de corte de cada plaquita era 1,7 mm, lo que en teoría apuntaba a que la plaquita redonda RCMT ofrecería mejor rendimiento. Con una velocidad de corte de 50 m/min y una velocidad de avance de 0,25 mm/rev., la plaquita CNMG consiguió arrancar 117 cm³ de Inconel 718 en tan solo 6 minutos. A 60 m/min y 0,35 mm/rev., la plaquita CNMX tardó el mismo tiempo en arrancar 214 cm³ de material. Sin embargo, utilizando el valor óptimo de la velocidad de avance de 0,5 mm/rev., la plaquita redonda RCMT fue capaz de arrancar 214 cm³ en solo 4,2 minutos. Por lo tanto, se confirma la teoría.

La conclusión es que la calidad GC1105 es la elección general para operaciones de ISM de HSRA. Su sustrato duro y de grano fino permite duplicar prácticamente la velocidad de corte posible de la calidad H13A de la anterior generación, al tiempo que su resistente y ultrafino recubrimiento por PVD permite extender su aplicación al desbaste con plaquitas CNMG y DNMG, a cualquier operación de acabado y al ranurado.

No obstante, para fabricantes que buscan dar un buen empujón a su productividad en el torneado de HRSA, S05F constituye la mejor solución en metal duro. Su duro sustrato de grano fino con su fino recubrimiento por CVD (con mejor adherencia al sustrato que el PVD) permite aplicar mayores velocidades de corte.

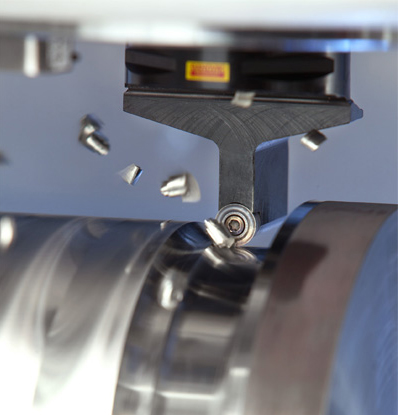

Otro importante factor que hace posible aumentar la productividad del torneado de HRSA es el uso de refrigerante a alta presión. El sistema de suministro de refrigerante de alta presión CoroTurn HP de Sandvik Coromant es capaz de aumentar el índice de arranque de viruta hasta en un 50%, ya que permite usar mayores velocidades y avances al tiempo que mantiene la temperatura bajo control. CoroTurn HP dispone de chorros paralelos y laminares de alta precisión, dirigidos al filo de corte, que suministran refrigerante en una zona predefinida de la cara de la plaquita, a presiones de hasta 100 bar.

Aunque la aplicación de refrigerante está pensada en última instancia para reducir el exceso de temperatura, hay un grupo de materiales, que no hemos mencionado aún, que supera a todos los demás en esta cuestión: los cerámicos. No obstante, existen muchas creencias equivocadas sobre las plaquitas de cerámica, por ejemplo, que aunque son duras, también son frágiles, lo que implica que aunque las velocidades de corte sean mucho mayores que las de las plaquitas de metal duro (de cuatro a seis veces mayores en algunos casos), las velocidades de avance deben ser relativamente bajas. Por esta razón, los materiales cerámicos requieren técnicas de aplicación determinadas. De nuevo en este caso, resulta crítico mantener un reducido ángulo de entrada (inferior a 45°), debido a la escasa resistencia a la entalla de los materiales cerámicos. Las virutas que se producen son finas y muy friccionadas, de 0,15 mm de grosor como máximo.

La calidad de filamento cerámico establecida por Sandvik Coromant para torneado de HRSA es CC670, que resulta resistente y robusta, en particular para aplicaciones inestables. Sin embargo, recientemente la empresa ha presentado sus nuevas calidades cerámicas de Sialon (silicio, aluminio, oxígeno y nitrógeno), CC6065 y CC6060, con menor desgaste en entalla y una mayor resistencia al desgaste para operaciones de mecanizado medio a desbaste de FSM e ISM en HRSA.

Los rangos habituales de aplicación de estas nuevas calidades son 200-300 m/min en cuanto a velocidad de corte, profundidades de corte de hasta 2 mm y velocidades de avance de entre 0,15 y 0,25 mm/rev. De nuevo las plaquitas redondas resultan ser las más productivas en las pruebas en las que la profundidad de corte no supera los 2 mm.