La rentabilidad es un factor más decisivo que el precio

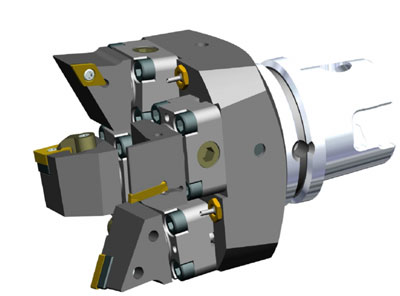

Fotografía: LMT Fette

Las herramientas de precisión se aplican en todos los sectores del mecanizado de metales, tales como la industria automovilística, la aeronáutica y la industria electrónica. La industria de herramientas de precisión alcanzó durante el año pasado en Alemania con sus más de 70.000 empleados un volumen anual de ventas de más de 9.300 millones de euros (incremento del 7 por ciento), al que el sector de la exportación contribuyó casi la mitad. Esta industria es una de las ramas especializadas más grandes de la construcción de maquinaria y además una de las más innovadoras. El sector mira al futuro con absoluta confianza. Este año se quiere superar la marca de los 10.000 millones de euros.

“Cada vez mas clientes llegan a la conclusión de que los costes extremadamente económicos de los ciclos de vida de las herramientas alemanas de alta tecnología son más beneficiosos que una compra barata de herramientas que suele implicar una corta durabilidad y unos costes derivados muy altos”, comenta Alfred Graf Zedtwitz, Director de la sección de herramientas de precisión de la Asociación Alemana de Construcción de Maquinaria e Instalaciones (VDMA). De ahí que muchos fabricantes alemanes de herramientas de precisión se centren especialmente en la orientación de los ciclos de vida. En estos tiempos en los que los precios de energía crecen de forma muy considerable, también la eficiencia energética es un aspecto que gana cada vez más importancia.

“Desde el punto de vista de los fabricantes de herramientas es muy importante que las herramientas se vean como parte del proceso completo de fabricación. Aquí el factor decisivo es no centrarse tanto en el precio de la adquisición de las herramientas, sino analizar detenidamente el total de costes del proceso”, declara Dieter Kress, Socio gerente de la empresa Mapal Kress KG, ubicada en la ciudad de Aalen y Presidente de la asociación especializada para herramientas de precisión. Es su propia empresa la que se impone a sí misma conscientemente la exigencia de aplicar el principio del coste total de propiedad (TCO): “Las herramientas de precisión de Aalen son concebidas bajo el principio de evitar el derroche o el desperdicio durante la fabricación y no con el objetivo de poder ofrecer el precio de venta más económico”. Afortunadamente son cada vez más los clientes que opinan igual y exigen en lugar de unos precios de compra muy bajos, un importe total de costes de fabricación bajo.

El sector mira al futuro con absoluta confianza. Este año se quiere superar la marca de los 10.000 millones de euros

Fotografía: Iscar

En los procesos de fabricación, las herramientas pueden suponer hasta el 9 por ciento del total de los costes. Sin embargo, su influencia es considerable en el 91 por ciento restante del proceso. Se consiguió reducir sustancialmente el total de los costes de explotación mediante las herramientas adecuadas en cuatro sectores; estos sectores son, además de los costes puros de las herramientas, es decir, los costes ocasionados por la adquisición, el funcionamiento y los tiempos secundarios, también las inversiones en la maquinaria. Según Kress “la seguridad de un proceso completo de fabricación y sus costes son aspectos que se ven influenciados considerablemente por las herramientas”. A fin de cuentas, muchos fabricantes de herramientas de precisión ofrecen también servicios con cuya ayuda se pueden reducir los costes de logística y almacenamiento o aumentar el conocimiento, hecho que a su vez conlleva una mejor eficiencia de los operarios.

Fotografía: Iscar

El TCO se queda corto

Fotografía: Kennametal

En los procesos de fabricación, las herramientas pueden suponer hasta el 9 por ciento del total de los costes, aunque su influencia es considerable en el 91 por ciento restante del proceso

Punto de vista de los fabricantes

Los fabricantes de herramientas persiguen juntos y con la ayuda de los principios más diferentes el objetivo de reducir el total de costes de los clientes. ‘CoroMill 490’ es el nombre, por ejemplo, de una nueva familia de herramientas muy diversas para el fresado de esquinas de la empresa Sandvik Coromant. Según el fabricante, estas herramientas permiten una reducción de costes durante el mecanizado con fresado plano y de esquinas en cantidades pequeñas y medianas de metal; especialmente en aplicaciones que requieren sólo unos cortes de poca profundidad. Se prevé una reducción de los costes de producción en torno a un 25 por ciento. Han disminuido las existencias y los costes de las herramientas, sin embargo, han mejorado la flexibilidad, la precisión y las tolerancias. El concepto de fresado con cuatro filos de corte permite por primera vez unos rebordes con ángulos de exactamente 90 grados. La excelente geometría y unas nuevas categorías de las placas han logrado unos filos de corte más afilados y facilitan así el proceso de arranque de viruta. El menor consumo de energía proporciona unos perfiles más lisos y provoca de esta manera que los posteriores mecanizados de acabado resulten completamente innecesarios o por lo menos simplificados.

En la empresa Iscar se comenzó a considerar “de forma integral“el tema de la rentabilidad. Kurt Brenner, Director técnico de Iscar en Alemania:”Hemos avanzado en el desarrollo de los temas materiales de corte, geometrías y recubrimientos tanto por separado como de forma conjunta para impulsar de forma general la productividad y la seguridad del proceso mediante los materiales de corte y las herramientas”. Un resultado concreto: el nuevo tratamiento especial de las placas reversibles tras el recubrimiento. De ahí que los recubrimientos PVD (deposición física de materias duras en fase gaseosa) presenten frecuentemente “Droplets”, es decir, pequeñas gotas. Brenner: "Con nuestro nuevo tratamiento especial se pueden eliminar las pequeñas gotas casi por completo, lo que a su vez da lugar a unas mejores superficies de las placas, una menor formación de filos postizos, una mejor extracción de virutas y finalmente también un desgaste notablemente inferior. Cabe añadir que el tratamiento aporta también unos buenos resultados en los recubrimientos CVD (deposición química de materias en fase gaseosa) con tendencia a formar grietas microscópicas a causa de las altas temperaturas utilizadas para el recubrimiento. El tratamiento destensa el material y evita así la aparición de grietas microscópicas. De esta forma se aumenta la resistencia al desgaste, incrementando las velocidades de corte, la durabilidad y mejorando la seguridad del proceso.

Fotografía: Mapal

Las herramientas del programa CoroMill 490 permiten una reducción de costes durante el mecanizado con fresado plano y de esquinas en cantidades pequeñas y medianas de metal

Ahorrar gracias a las herramientas

Otro concepto muy similar, sin embargo concebido para herramientas de escariado, se intenta desarrollar en la empresa Komet Group GmbH en la localidad Besigheim. El Director General Christof W. Bönsch explica: "Reamax TS es un sistema completamente nuevo confeccionado de forma modular para herramientas de escariado cuyo punto de separación entre el fijador de herramientas y el cabezal de escariado marca nuevas pautas en cuanto a la precisión de la marcha circular, la transmisión del par de giro y la reducción al mínimo del tiempo de preparación”. De esta manera se quiere cumplir con las exigencias de los clientes que reclaman soluciones económicas para unas finalidades muy difíciles en ámbitos límite. El sistema de equipamiento de herramientas reduce considerablemente los costes de las herramientas y aumenta simultáneamente la flexibilidad para adaptarse a las exigencias cambiantes relacionadas con los materiales y los diámetros a mecanizar. Cabe añadir que este principio del mecanizado además reduce los costes de manipulación y de logística.

Fotografía: Mapal

Más calidad, menos costes

Pero también aquí hay que tener en cuenta que la elección correspondiente debe ser orientada de forma individual en cada caso de mecanizado para obtener unos valores óptimos de corte y una alta estabilidad.

Fotografía: Sandvik