Tratamiento integral de residuos del mecanizado de aluminio: hacia el residuo cero

Este tipo de instalaciones viene a sustituir a los cada vez más obsoletos equipos de filtración y extracción acoplados individualmente a cada máquina-herramienta. Se basan en la centralización de los subproductos residuales líquidos y sólidos originados durante las operaciones de mecanizado, de forma que son vehiculados hacia una única instalación de tratamiento, con el consiguiente ahorro en los costes de manutención asociados, principalmente relacionados con el transporte de refrigerante limpio y residuos dentro de la factoría, suponiendo además una importante reducción del consumo de estos fluidos gracias a su reutilización en continuo.

Ingeniería EcoSistemas ha desarrollado una planta integral de tratamiento de residuos de mecanizado de llantas de aluminio en el sector automovilístico para la factoría de producción de Hayes Lemmerz, ubicada en Hoboken (Bélgica), de la cual se exponen a continuación sus características principales.

Esta planta, actualmente en funcionamiento, procesa en continuo la emulsión de agua-aceite refrigerante (taladrina) y virutas de aluminio, siendo sus principales parámetros:

En síntesis, la configuración básica del equipamiento de la instalación se agrupa, según su función, en cinco áreas diferenciadas:

• Vehiculación de subproductos

• Separación líquido-sólido

• Reutilización del fluido refrigerante

• Tratamiento de sólidos

• Revalorización del residuo sólido de aluminio

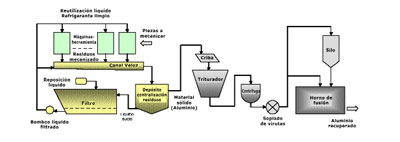

Los diferentes equipos que conforman la instalación pueden observarse en el diagrama de bloques de la Fig.1.

Vehiculación de subproductos

La taladrina sucia y las virutas metálicas generadas por cada máquina se descargan en una red de conductos subterráneos y se vehiculan mediante el sistema exclusivo de canal veloz, consistente en la inyección programada de líquido limpio proveniente del equipo de filtración.

Estos subproductos se recogen en un depósito centralizado también subterráneo donde se realiza una primera separación.

Separación líquido-sólido

Tiene lugar en el depósito centralizado de recogida mediante un equipo transportador de tipo placas, de forma que actúa separando la viruta de mayor tamaño, así como todo tipo de cascotes o piezas existentes en la masa metálica a procesar.

El líquido, junto con la viruta de menor configuración es extraído por medio de una batería de bombas vórtex hacia el sistema de filtración.

El equipo de filtración consiste en un depósito compartimentado en dos zonas: Superior de admisión de líquido sucio, e inferior de extracción de líquido limpio, separadas por un conjunto de rejillas calibradas sobre las cuales se hace circular un papel o tejido filtrante. Un grupo de bombeo aspira el líquido desde la cámara inferior de forma que la depresión originada facilita el proceso de filtración.

Su funcionamiento está totalmente automatizado con los correspondientes controles de regeneración del medio filtrante cuando éste se halla colmatado. El papel filtrante utilizado es retirado del filtro mediante un equipo enrollador, con la eliminación previa de las partículas retenidas por el mismo, siendo susceptible de una ulterior incineración.

Estos equipos de filtración pueden trabajar asimismo con banda permanente (generalmente de poliéster) como media filtrante continua, de manera que se hace recircular a través del filtro en los sucesivos ciclos de regeneración, incorporando un sistema de limpieza que posibilita su reintroducción en el filtro. Su eficiencia está supeditada en este caso a las características de permeabilidad frente a los fluidos a filtrar, así como a la calidad de filtración requerida en el mecanizado (su empleo resulta factible normalmente a partir de unas 80 micras). Con su aplicación se consigue una notable minimización de residuos por su alta durabilidad, además de un importante ahorro económico en cuanto a costes de explotación.

Reutilización del fluido refrigerante

El líquido filtrado, ya limpio, es impulsado hacia una red de colectores y tuberías de distribución y hasta los puntos de alimentación de cada una de las máquinas herramienta. De esta forma se dispone de un circuito cerrado de fluido refrigerante cuya vida útil puede oscilar perfectamente entre los 2 y 3 años, requiriéndose únicamente pequeñas aportaciones periódicas de emulsión nueva a fin de contrarrestar las normales pérdidas por evaporación superficial.

Asimismo para mantener el líquido en perfectas condiciones de uso, se incorporan accesorios de aireación, de enfriamiento, sistemas de extracción de aceites sobrenadantes y elementos de control de la concentración.

Tratamiento de sólidos

Las partículas metálicas separadas inicialmente en el depósito centralizado, junto con las extraídas del equipo de filtración, son tratadas mediante un procesado continuo a través de las sucesivas etapas de :

• Cribado de piezas: mediante tamiz virador

• Trituración: con cuchillas de alta dureza, obteniéndose partículas metálicas de un tamaño máximo de unos 6 mm y de configuración homogénea.

• Centrifugado: con el centrifugado se consigue una viruta de aluminio prácticamente seca, con un índice de humedad no superior al 3% en peso.

Revalorización del residuo sólido de aluminio

Las virutas de aluminio trituradas y centrifugadas se llevan mediante transportadores hacia un equipo dosificador-soplante para ser “lanzadas” a larga distancia por presión neumática hacia los hornos de fusión, o en caso necesario hacia silos de almacenamiento.

En función de los requerimientos de admisión de las virutas en el horno, existe la posibilidad de incorporación en el circuito de un equipo de secado adicional (normalmente de tambor rotativo) para eliminar toda traza de humedad residual en la viruta centrifugada.

La fusión del material metálico permite su posterior solidificación y reutilización como producto recuperado, siendo después incorporado en adecuadas proporciones a la materia primera de fabricación de la llanta, cerrándose de esta forma el circuito de uso también en lo que respecta al material sólido.

Mediante el proceso descrito en este artículo pueden tratarse distintos tipos de fluidos refrigerantes, ya sean emulsiones agua-aceite (taladrinas), o aceites enteros de corte. Permite asimismo procesar virutas metálicas de diversos materiales como acero, fundición, aluminio o cobre, adaptándose el tipo de equipamiento a las particularidades de cada producto, así como a las calidades de filtración requeridas, oscilando normalmente entre valores de 5 a 150 micras.

Durante su trayectoria desde 1995 hasta la actualidad, Ingeniería EcoSistemas ha ido desarrollando instalaciones de este tipo totalmente automatizadas en múltiples ámbitos, generalmente dentro de la industria automovilística, pero también en otros sectores como equipamiento industrial diverso, laminados del cobre, rectificado de acero e industria aeronáutica, entre otros. Siempre con la voluntad de contribuir a la necesaria mejora medioambiental en los procesos industriales.