La manera más sencilla de aliviar tensiones en el material

Frecuentemente, estas tensiones son de tal magnitud que es preciso atenuarlas para prevenir la excesiva distorsión o agrietamiento de la pieza.

En la mayoría de los casos, las tensiones residuales en los metales son causadas por la deformación de partes de la estructura cristalina interna del propio material. Para restaurar esta retícula interna, es necesaria la introducción de energía a la pieza.

El F62 introduce esta energía a la pieza mediante la aplicación de vibraciones de baja frecuencia que atenúan las tensiones internas del material en cuestión.

Definición de Esfuerzos Residuales

Uno de los principales problemas a los que se enfrenta el mundo del Metal es la acumulación de esfuerzos o tensiones que provocan la deformación y la pérdida de la estabilidad dimensional. Fabricantes de aceros, de máquina-herramienta, matriceros, caldererías, fundiciones, empresas de mecanizado, etc pueden experimentar problemas con la retención de tolerancias dimensionales en la producción de sus piezas.

Podemos definir las tensiones residuales como cualquier esfuerzo en un cuerpo elástico que se encuentre libre de fuerzas o restricciones externas y de cambios o gradientes de temperatura.

Los esfuerzos, cuando no son iguales, pueden ocasionar deformaciones del material. Grandes esfuerzos en un lado de la pieza provocan movimiento o deformación. Si los esfuerzos son iguales a lo largo de toda la pieza, se compensan y no hay deformación. Si el desequilibrio es demasiado grande, la pieza jamás volverá a su condición anterior.

En los esfuerzos residuales hay dos componentes a tener en cuenta: tensión y compresión. Las leyes de la física y las matemáticas exigen un equilibrio entre la magnitud de compresión y la de tensión. Desafortunadamente, en el trabajo con el metal, no hay un equilibrio uniforme.

La meta es producir un buen componente metálico o una estructura con bajos esfuerzos residuales. Esto requiere un programa para el alivio o la reducción de estas tensiones con el fin de evitar futuros daños en el material.

En el mundo del deporte encontramos un ejemplo muy clarificador: si un deportista sufre un calambre o una distensión muscular, el primer tratamiento recomendado es un masaje; si no se lleva a cabo, ese tirón muscular puede convertirse en una fisura o rotura de fibras en un plazo más o menos corto. Con el metal sucede lo mismo: las deformaciones internas del material pueden transformarse en microfisuras que con el paso del tiempo se traducirán en grietas en el exterior de la pieza.

Tratamiento de los esfuerzos residuales

Para tratar de devolver a la estructura metálica interna su forma ideal, hay que introducir energía dentro del metal. El estabilizado por tratamiento térmico es el método más conocido pero no el único.

En el tratamiento por horno, las temperaturas altas reducen las tensiones en el material. Este tipo de alivio de esfuerzos, aunque generalmente resulte efectivo, tiene varios defectos y limitaciones. El costo es elevado, el proceso es de larga duración y frecuentemente da por resultado el deterioro de las propiedades de los materiales. Los gastos generados en cuanto a transporte también son importantes.

Muchas empresas de la industria metalúrgica han expresado sus deseos de disponer de instalaciones para reducir los esfuerzos residuales durante el proceso de fabricación. Esto origina gastos prohibitivos y muchas veces es logísticamente imposible de conseguir si se utiliza el proceso de tratamiento térmico.

El método por vibración introduce energía dentro de la pieza a estabilizar. Para la red de átomos con tensiones, no existe diferencia entre la energía térmica y la introducida por vibración. Esta energía vuelve a alinear la estructura interna del material aliviando los esfuerzos y estabilizando la pieza sin sufrir deformaciones.

El tratamiento por vibración se puede usar para estabilizar piezas que presentan tensiones debido a procesos de mecanizado, fresado, rectificado, troquelado, escariado, estampado, perforado, cepillado, forjado y soldado.

La compañía Stress Relief Engineering Company de Costa Mesa (California, EE.UU.) desarrolló durante más de 35 años el uso de un método de alivio vibratorio de tensiones (muy efectivo y sin calor) basado en la resonancia de vibraciones. La “Fórmula 62” se ha convertido ahora en un proceso ampliamente aceptado por la industria, cuyo proceso, fácil de usar, hace posible mejorar el control dimensional y aumenta el límite elástico de la pieza sin producir ninguna pérdida en la resistencia a la fatiga.

El método se basa en la introducción de vibraciones de baja frecuencia y alta amplitud durante un breve período de tiempo basado en el peso de la pieza a estabilizar.

Se ha comprobado que las vibraciones resonantes son el método más efectivo para reducir los esfuerzos residuales por medio de vibraciones. El proceso mediante frecuencias resonantes produce una redistribución de esfuerzos más pronunciada en comparación con los métodos con frecuencias subresonantes o subármonicas.

Las vibraciones de baja frecuencia proporcionan energía de gran amplitud y son muy eficientes en la reducción de los picos de esfuerzos residuales en las piezas metálicas y estructuras de componentes soldados.

Aplicación de la “Fórmula 62”

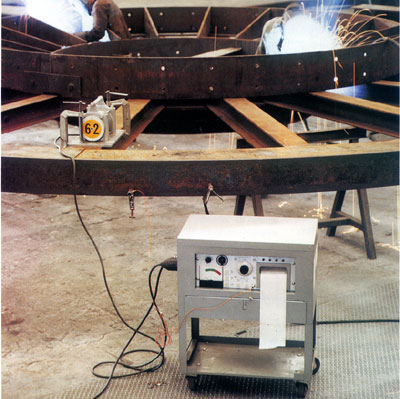

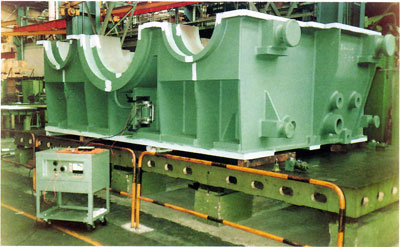

El equipo F62 consta de un vibrador de velocidad variable que se aplica a la pieza y de una consola electrónica encajada dentro de un gabinete portátil que se puede desplazar a cualquier parte de la planta de producción.

A la pieza a estabilizar también se le aplica un acelerómetro que detecta las vibraciones y transmite la señal a la consola por medio de un cable coaxial. Se determina el punto de resonancia de la pieza, cuya búsqueda queda plasmada por medio de una gráfica que imprime la consola.

El punto de resonancia se determina variando la velocidad del vibrador hasta alcanzar la amplitud deseada. Una vez localizado, se vibra la pieza por un tiempo en relación al peso (ver gráfico). El tiempo de trabajo puede variar entre diez minutos y una hora dependiendo del tamaño de la pieza. Si se trata de una pieza muy grande, será necesario aplicar el equipo en varios puntos diferentes.

La gráfica que vemos debajo representa el tiempo mínimo al que debemos someter a vibración a la pieza; si nos excedemos en el tiempo de aplicación no ocurre nada pues el exceso de vibración no genera efectos negativos en el material.

El equipo F62 puede trabajar también en modo automático. La máquina trabajará durante 15 minutos en tres ciclos distintos de velocidad. Esto es suficiente para estabilizar una pieza de hasta 10 toneladas de peso. Para piezas mayores se emplearán dos períodos consecutivos de 15 minutos.

Para un buen estabilizado de han de cumplir dos reglas básicas: aislar la pieza del suelo tanto como sea posible para hacerla vibrar con libertad y aplicar de manera firme el vibrador a la pieza mediante sargentos de apriete, tornillos, etc.

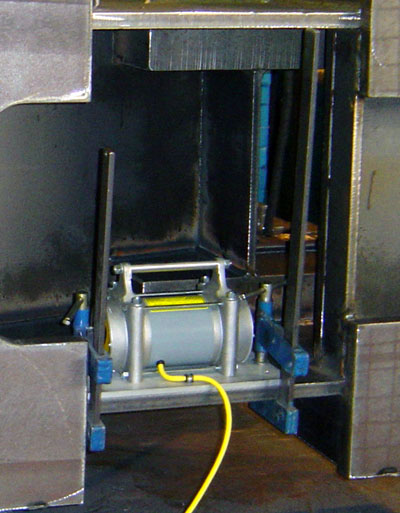

Para piezas pequeñas, de precisión, de fundición y pequeños conjuntos soldados, el F62 incorpora como accesorio, la mesa vibrdora “Loadmaster 2000”. Dispone de una suspensión neumática totalmente ajustable que le ofrece un excelente aislamiento y que trabaja con el suministro de aire de cualquier taller. El motor se aplica por debajo de la mesa y ésta transmite la vibración. La mesa vibradora hace posible el alivio de esfuerzos residuales en moldes, juegos de matrices, pequeños ejes, etc., pudiéndose amarrar varias piezas a la vez durante el mismo tratamiento.

El proceso de la “Fórmula 62” se puede usar en una amplia variedad de metales ferrosos y no ferrosos, incluyendo aceros al carbono, aceros inoxidables, aluminio, hierro fundido, manganeso, etc. Además es aplicable en una gran variedad de formas y tamaños.

El tratamiento por vibración no es tan efectivo en materiales laminados en frío, extruidos, endurecidos por deformación plástica, trabajados en frío y materiales endurecidos por solidificación de una fase.

El F62 no puede evitar o eliminar deformaciones o combaduras debidas a los efectos del calor y no alisará ni enderezará piezas.

Una de las ventajas más destacadas del estabilizado por vibración es su capacidad para aliviar tensiones en cualquier momento de la etapa de fabricación, como por ejemplo, después del desbastado, el perforado o el rectificado. En la foto inferior podemos ver la aplicación de vibración a un paquete de chapa recién recepcionado de cara a reducir torsiones tras pasar por la línea de corte.

Una alternativa en el alivio de esfuerzos

Ninguno de los tratamientos que existen informa en relación a las tensiones que se han eliminado.

El equipo F62 es un estabilizador de tensiones, una herramienta más del taller; no nos permite el medir tensiones iniciales y tensiones finales. Para medir esfuerzos residuales, hay una serie de métodos más o menos costosos como los rayos-x, por ejemplo.

Tenemos que considerar al F62 como una alternativa al resto de tratamientos pero con una serie de ventajas clave: controlamos el proceso en nuestro propio taller, lo podemos llevar a cabo en cualquier momento del proceso de fabricación y mantenemos las propiedades del material y la pieza dentro de tolerancias.

Si el fabricante sigue llevando las piezas a horno porque siempre se ha hecho así, es necesario un cambio de mentalidad. El ahorro en gastos de transporte va a ser total y el acabado de las piezas va a ser el mismo.