Las micromáquinas que moverán el mundo

Comúnmente, en Europa estos sistemas reciben el nombre de microsistemas (MST) mientras que en Estados Unidos el término es micro-electro-mechanical systems (MEMS).

Los microsistemas son ampliamente conocidos como aparatos microscópicos hechos de silicio utilizando técnicas de micromecanizado y fotolitografía. Estos aparatos están compuestos por microscópicas estructuras móviles y circuitos integrados, todo en un mismo chip. Además de medir fuerzas, desplazamientos, luz, electromagnetismo y analizar productos químicos, la electrónica integrada les permite tomar decisiones y actuar en consecuencia.

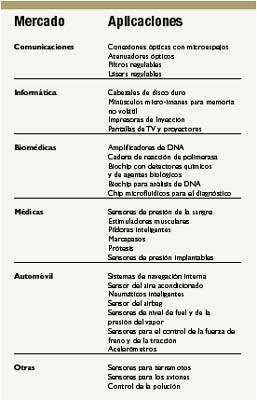

La microtecnología se remonta a los sesenta cuando aparecieron los primeros sensores de presión para aplicaciones industriales y aeroespaciales. Pero su gran popularidad llegó en los ochenta cuando aparecieron las dos aplicaciones más revolucionarias: los sensores de presión del automóvil para el control de emisiones y los sensores de presión de sangre de usar y tirar. Fue entonces cuando se empezó a explorar la posibilidad de utilizar microsistemas para fabricar microrelés, micro espejos en los proyectores, acelerómetros para el air-bag, que son en la actualidad algunos de los mercados más grandes de la microtecnología.

En este nuevo ámbito de la ciencia, la microingeniería se encarga de diseñar y desarrollar estas micromáquinas que aunque siendo muy pequeñas ofrecen un sinfín de funciones de alta precisión y fiabilidad. Esto se puede hacer mediante procesos de fabricación en serie que ya estaban siendo utilizados por la industria de los semiconductores.

Los chip convencionales son planos y estáticos, no hay elementos mecánicos con movimiento. Los microsistemas en cambio, son pequeños chips normalmente de silicio con estructuras tridimensionales en movimiento que pueden dar lugar a microlaboratorios (lab on a chip), pequeños espejos capaces de manipular la luz con una precisión del orden de nanómetros, microprótesis auditivas y/o vestibulares más pequeñas que una lenteja... La microtecnología se beneficia de las peculiaridades perfectamente conocidas de la industria del silicio y añade la mecánica a éstas .

Si las predicciones se cumplen los microsistemas tendrán el don de la ubicuidad. Estarán en los aparatos más inverosímiles (micro robots voladores, conversaciones holográficas...) y en los más prácticos (tiritas para medir la presión de usar y tirar, sensores portátiles para medir contaminación...). En 20 años no habrá manera de evitar a los microsistemas. Estarán en cada línea de telecomunicaciones, ordenador, coche, casa incluso en nuestros cuerpos. Estos sensores y actuadores de tamaño ínfimo dotarán a los aparatos de nuestra vida cotidiana de inteligencia.

¿Cómo se fabrican las micromáquinas?

El silicio presenta un amplio rango de propiedades electromecánicas útiles, como pueden ser la elasticidad y la piezoelectricidad[1]. El micromecanizado del silicio permite, por su estrecha relación con la microelectrónica, una fácil integración de la electrónica junto a los microsistemas. Todos estos motivos han propiciado que aún actualmente la mayor parte de microsistemas se fabriquen de silicio y con procesos de fabricación derivados de la industria del semiconductor.

Los procesos de micromecanizado de silicio se dividen principalmente en dos tipos:

• Micrograbado o micromecanizado en volumen (Bulk micromachining) Se trata de modificar el substrato de silicio.

• Micromecanizado en superficie (Surface micromachining). Consiste en depositar capas de material sobre la oblea de silicio.

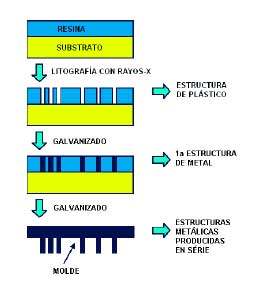

Encontramos también un proceso de fabricación de microestructuras, que permite la utilización de otros materiales (metales, polímeros...), este es conocido con las siglas LIGA acrónimo de su nomenclatura alemana (Lithographie Galvanoformung Abformung).

A continuación se presentan las bases de estos tres procesos de fabricación:

Micrograbado

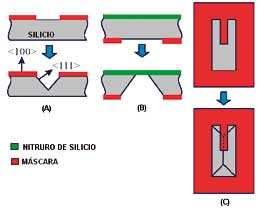

Este proceso se basa en el hecho que ciertas soluciones alcalinas acuosas atacan el silicio a velocidades muy diferentes según la dirección cristalográfica. Normalmente, el ataque es lento en los planos cristalográficos < 111>, y la velocidades relativas en otras direcciones dependen del tipo de producto y de las condiciones del proceso, pero son más rápidas.

El proceso consiste en proteger las partes que no se quieren atacar (fotolitografia) y a continuación proceder con el ataque químico para realizar el grabado en la oblea. El ataque anisotrópico produce estructuras tridimensionales determinadas por la máscara utilizada y por la estructura cristalina del silicio. La máscara protege el silicio que no se quiere trabajar mientras que en las zonas que se ven expuestas al ataque químico este continua hasta que aparecen los planos cristalográficos definidos por el vector < 111> en la que la velocidad de ataque disminuye.

En la figura. 1 vemos el esquema de un ataque anisotrópico sobre una oblea < 100> de silicio. Las regiones expuestas son atacadas por la solución alcalina que retarda su actuación cuando los planos < 111> se ven expuestos. El resultado es una apertura en forma de V. En la figura 1(b) y (c) vemos dos de la aplicaciones más comunes que se obtienen con este proceso de fabricación: las membranas y las vigas. Las membranas se obtienen depositando un material mecánico resistente al ataque químico (por ejemplo nitruro de silicio) en la superficie de la oblea y luego atacando la oblea por el otro lado. En cambio para producir un viga se empieza con una máscara con una apertura en forma de U.

El micrograbado se ha utilizado para realizar una amplia gama de micromáquinas, mayoritariamente sensores (por ejemplo sensores de presión), se caracteriza por la obtención de piezas con un espesor mayor que las obtenidas con el micromecanizado en superficie, aunque las geometrías que se pueden obtener son generalmente más limitadas. Los microsensores obtenidos mediante esta técnica a veces están formados por dos obleas. Estas obleas se unen mediante distintas técnicas: fusión, anódicamente o unión de una oblea de vidrio y una de silicio utilizado para la encapsulación. La integración de la electrónica se puede conseguir con el postprocesado correspondiente de las obleas CMOS. Con este proceso sólo se puede conseguir un limitado numero de geometrías, aunque un gran número de aplicaciones se ha desarrollado con esta tecnología.

Micromecanizado en superficie

En este proceso intervienen dos tipos de materiales el mecánico o estructural (típicamente silicio policristalino o nitruro de silicio), este material es el que formará la estructura. El material de sacrificio (normalmente dióxido de silicio) que es eliminado mediante un ataque químico para que la estructura pueda moverse.

La figura 2 muestra el proceso básico para obtener estructuras suspendidas. Actualmente encontramos en el mercado procesos que ofrecen dos o más capas estructurales permitiendo un amplio rango de diseños posibles,[2],[3].

Los materiales clave en este proceso (polisilicio, nitruro de silicio y dióxido de silicio) son presentes también en el proceso CMOS, así como los procesos de deposición y ataque, hecho que permite encontrar procesos de fabricación que permiten la integración de CMOS con el micromecanizado en superficie[3].

Una vez depositadas todas la capas sobre la superficie de la oblea, se prosigue a eliminar el material no estructural para permitir el movimiento de la estructura.

La eliminación del material de sacrificio se puede realizar con dos tipos de ataques: el ataque húmedo —químico (HF, KOH normalmente)— o ataque en seco (mediante plasma). El ataque con plasma en particular el RIE (ataque con iones reactivos) se utiliza preferentemente al ataque húmedo ya que puede ser altamente direccional incluso en materiales no-cristalinos. Uno de los avances que a permitido mejorar la profundidad de ataque ha sido la aparición del DRIE, (ataque profundo con iones reactivos) que permite obtener estructuras de silicio con un espesor de hasta centenares de micras y con paredes extremadamente verticales, mientras que con el RIE sólo se podía llegar hasta unas 10 mm .

El micromecanizado en superficie ha proporcionado una amplia gama de productos, incluyendo sensores y actuadores electrostáticos, micromotores, cadenas de engranajes y componentes micro ópticos. Los problemas de integración con los procesos CMOS se han ido superando e incluso se han unido los dos procesos microgravado y superficial para incrementar la flexibilidad.

Otro avance en esta técnica se debe a la existencia del silicio unido a un aislante (BSOI), obtenido uniendo dos obleas de silicio con una capa intermedia de oxido, y aplicando el mecanizado en un lado hasta una cierta profundidad. La oblea resultante se puede utilizar para realizar micromecanizado en superficie con la característica que la capa estructural es de un único cristal (monocristalina) y con espesores de hasta centenares de micras. Gracias a estos avances el micromecanizado en superficie puede producir mecanismos de más espesor.

LIGA

Una particularidad de los microsistemas es que algunos de ellos están pensados para ir ubicados en el cuerpo humano o en entornos hostiles. Esto hace que aparezcan nuevos procesos de fabricación, nuevos materiales, nuevos tipos de empaquetado. Por ejemplo, las nuevas conexiones que se deben desarrollar para conectar los microespejos con las fibras ópticas en las que se transmite la información, microlaboratorios con fluidos que deben ser analizados. Estos y muchos otros son retos que se plantean por primera vez con la aparición de los microsistemas y que han propiciado la aparición de una gran cantidad de procesos de fabricación de microsistemas que se distinguen claramente de los utilizados por la industria del semiconductor.

Conclusión

Los laboratorios SANDIA de Estados Unidos, pioneros en el estudio de los microsistemas y que actualmente lideran el su desarrollo a nivel mundial predicen el impacto de los microsistemas con las siguientes palabras:

"Creemos que el próximo paso en la revolución del silicio será diferente, y más importante que simplemente integrar más transistores en una oblea de silicio. Creemos que el sello de los próximos treinta años de desarrollo de la tecnología del silicio incorporará nuevas funcionalidades en el chip de silicio, estructuras que permitirán al chip, no sólo detectar sino también pensar, recibir información, actuar y comunicarse. Esta revolución será posible gracias a los microsistemas"