Aido ha desarrollado una intensa actividad investigadora durante el último año sobre las últimas técnicas de microprocesado y microfabricación aditiva con láseres de pulsos ultracortos

A la vanguardia en tecnología láser

Los láseres ultrarrápidos de alta potencia son especialmente útiles en el mecanizado láser y ablación fría de casi cualquier material. Los láseres tradicionales de milisegundos y nanosegundos se basan en un calentamiento local de fusión y vaporización del material que limitan su aplicación en materiales sensibles al calor, debido a que provocan tensiones térmicas y micro fisuras generando resultados no deseados en los materiales. Sin embargo, la duración del pulso de laser ultrarápido es lo suficientemente corta como para que la transferencia térmica en el material sea mínima, reduciendo la zona o cantidad de material del sustrato afectado por el calor, mientras que el pico de intensidades es suficientemente alto como para que la absorción multifotónica permita el procesado de casi cualquier material.

El sistema láser de pulsos ultracortos (inferior a 10 picosegundos, un picosegundo es la billonésima parte de un segundo) para la longitud de onda de 1030 nm (infrarrojo cercano), presenta una energía por pulso que se mantiene independientemente de la frecuencia de repetición, esto permite realizar el proceso a velocidades mayores aumentando la frecuencia sin alterar las condiciones del proceso.

La fuente láser puede emitir en tres longitudes de onda: 1030 nm (en el infrarrojo cercano), 515 nm (dentro del visible, color verde) y 343 nm (en ultravioleta próximo). Dependiendo de las características de cada material, se obtienen mejores resultados (más eficiencia o precisión) con un tipo de emisión o con otra.

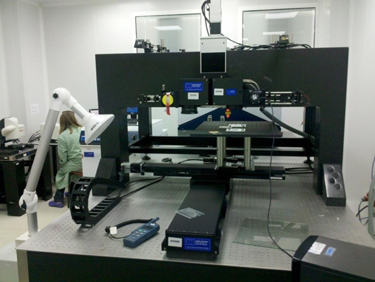

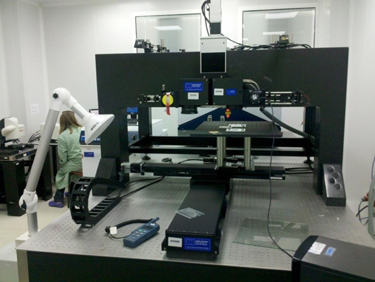

Imagen 1. Vista general de la estación de microprocesado de AIDO. En la parte delantera la zona de trabajo sobre las muestras que se ubican sobre el sistema de posicionamiento, al fondo de la mesa óptica la fuente láser cuya emisión es guiada por elementos ópticos sobre el puente intermedio (ver imagen 2) hasta su entrada en los cabezales láser (ver imagen 3). Al fondo a la izquierda: microscopio confocal interferométrico para análisis de resultados.

Imagen 2. Camino óptico del láser UV sobre la mesa óptica elevada.

Imagen 3. Guiado final del haz láser UV hacia el cabezal láser.

Dentro del proyecto se ha experimentado con diferentes técnicas de procesado: ablación superficial (eliminación controlada de material), micro polimerización de resinas (polimerización en zonas localizadas pudiendo generar estructuras tridimensionales), fabricación aditiva (aportando materiales que son fijados al sustrato por acción directa del láser o por proyección a través de una superficie intermedia) y procesos híbridos (empleando diferentes fuentes láser). Se ha trabajado también en la puesta a punto de sistemas de monitorización de los procesos. Teniendo en cuenta la duración de los pulsos láser y la velocidad a la que ocurren los procesos, los sistemas de observación necesarios son muy exigentes en cuanto al control de los tiempos de exposición y la sincronización de la captación con la fuente emisora de radiación.

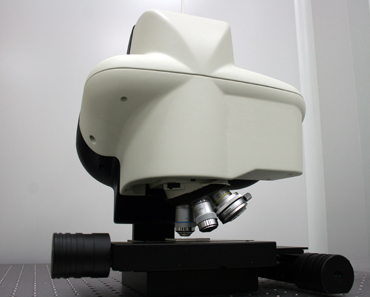

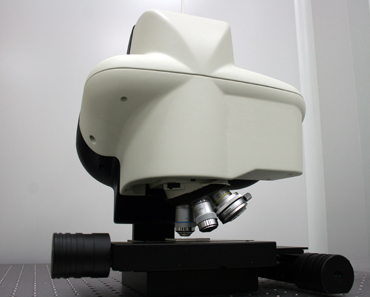

Para la evaluación de los resultados, además de trabajar en los sistemas de monitorización, se emplea un microscopio confocal, ubicado en la sala limpia de las instalaciones del departamento Láser en AIDO. El microscopio combina las tecnologías, confocal e interferometrica, para obtener topografías tridimensionales. Es una técnica versátil a través de la cual es posible estudiar en gran detalle las características superficiales no apreciables a simple vista en diversas muestras. Además, ofrece una buena aproximación al estudio morfológico de muchas superficies.

Imagen 4: Microscopio confocal con plataforma posicionadora.

Algunos resultados obtenidos

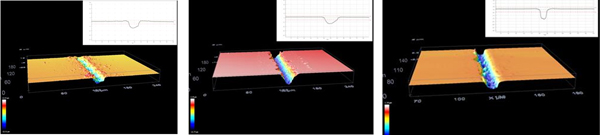

Material sustrato: fused silica

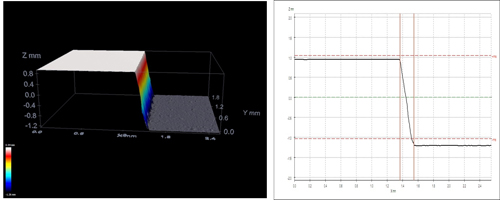

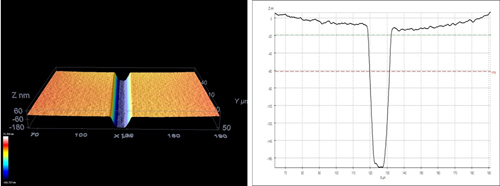

Imágenes tomadas con el microscopio confocal: medidas topográficas y perfiles de la ranura realizada en fused silica a diferentes velocidades de avance del haz láser.

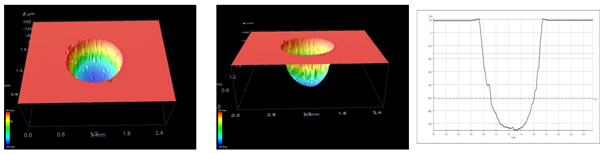

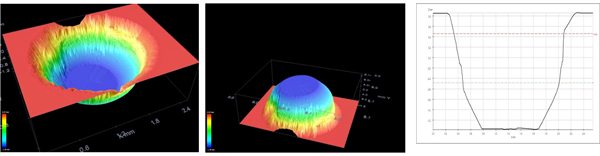

Imágenes 3D y perfil de cavidad realizada en fused silica. Se obtiene una profundidad de 850 µm y anchura de 1 mm.

Imágenes 3D y perfil del taladrado en fused silica. Diámetro en la cara de salida de 880µm y de 1mm en la cara de entrada de 2 mm.

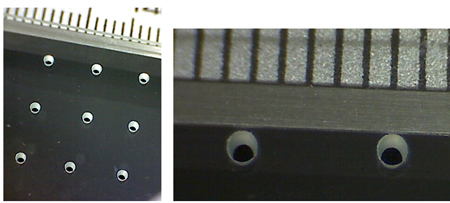

Vidrio borosilicato de espesor 1,09 mm con un array de taladros a la entrada de 1mm de diámetro. Derecha: Detalle ampliado de los taladros.

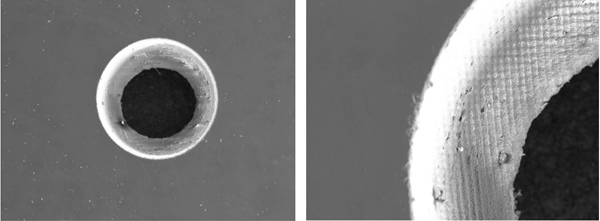

Imágenes tomadas con SEM de uno de los taladros realizados en vidrio borosilicato. Derecha: Detalle del borde tomada con SEM, no se observan grietas ni fisuras.

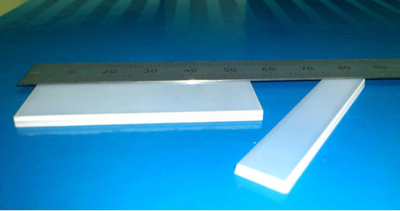

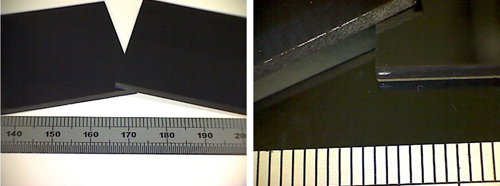

Imagen del corte de vidrio de de 2.100 µm.

Medidas tomadas con el microscopio confocal Izquierda: Imagen topográfica del corte en el vidrio tras pulido. Derecha: Perfil del corte de longitud 1.800 µm con una pendiente de 5 grados.

Imágenes del corte de dos vidrios ópticos especiales de 2 mm de espesor.

Medidas tomadas con el microscopio confocal Izquierda: Imagen topográfica del corte en el vidrio negro ya pulido, derecha: Perfil del corte de longitud 58 µm con una pendiente de 2 grados.

Procesado Ito-Vidrio

Otro material con el que hemos trabajado es ITO (Indium-tin oxide), recubrimiento conductivo depositado sobre vidrio, empleado en un amplio rango de sectores industriales dedicados a la investigación-aplicación de OLED, películas delgadas de células solares, impresos electrónicos, pantallas táctil, etc.

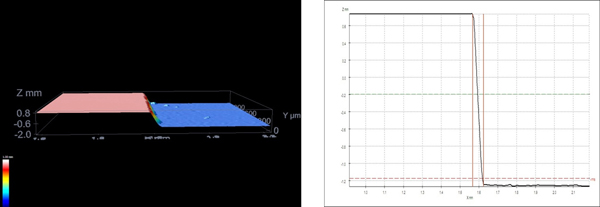

El objetivo es la eliminación de forma selectiva de una capa de ITO empleando una fuente láser sin dañar el sustrato, en este caso vidrio, ni la capa de ITO adyacente a la zona procesada.

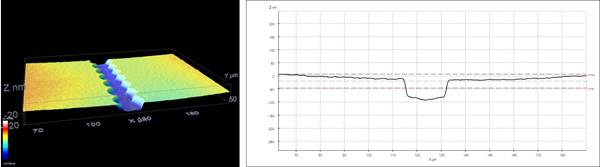

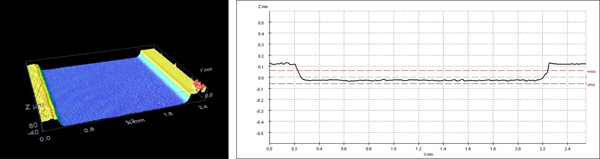

Medidas tomadas con el microscopio confocal, a) Topografia de los pulsos obtenidos para una potencia del 1 W y una velocidad de 6000mm/s. b) perfil de uno de los surcos obtenido, de profundidad 60 nm.

Medidas tomadas con el microscopio confocal, a) Topografia de los pulsos obtenidos para una potencia del 2 W y una velocidad de 6.000 mm/s. b) perfil de uno de los surcos obtenido, de profundidad 100 nm.

Medidas tomadas con el microscopio confocal a) Imagen topográfica del surco generado en el ITO, b) Perfil del surco de anchura 11,6 µm y profundidad de 162,2 nm.

Microcanales en PMMA

El PMMA (polimetilmetacrilato), es un material transparente para longitudes de onda del visible e infrarrojo cercano, pero absorbe en la región del infrarrojo más allá de 2.200 nm. En general, las propiedades de transmisión de otros polímeros transparentes en el visible y el infrarrojo cercano son similares a PMMA.

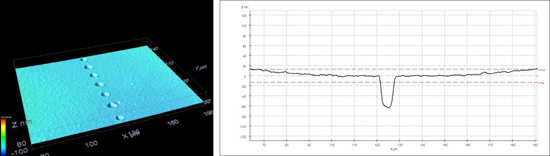

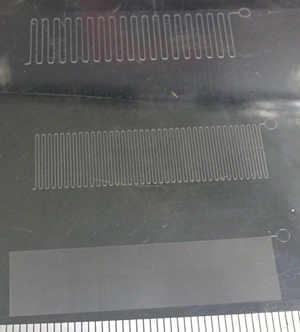

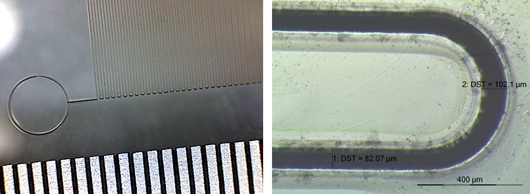

El objetivo es desarrollar microcanales en PMMA, empleando una fuente láser de picosegundos. Se ha procedido a una parametrización de la anchura y profundidad de los microcanales realizados en función de la energía empleada en el proceso. Posteriormente, estos resultados han permitido el micromecanizado de estructuras sencillas.

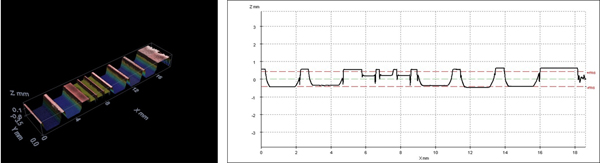

Medidas tomadas con el microscopio confocal para el diseño del canal de serpentín de distancia entre surcos 100 μm, a) Imagen topográfica, b) Perfil de los canales de anchura 78 µm y profundidad de 80 µm.

Medidas tomadas con el microscopio confocal para el diseño del canal de serpentín de distancia entre surcos 500 μm, a) Imagen topográfica, b) Perfil de los canales de anchura 100 µm.

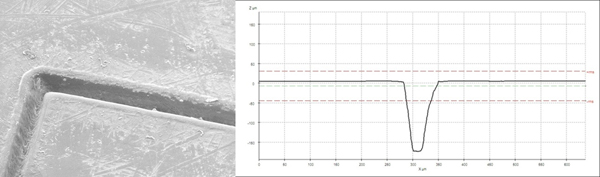

a) Medida tomada con el microscopio electrónico de barrido (SEM) para el diseño del canal de serpentín de distancia entre surcos 500 μm, b) Perfil de los canales de profundidad 160 µm.

Microcanales en vidrio

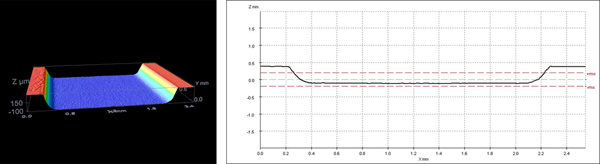

Imagen confocal de la prueba 1. Profundidad 500 um. Anchura surco 2,05 mm

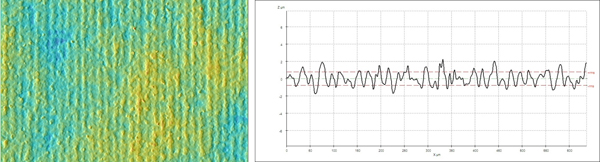

Medida de la rugosidad obtenida en el fondo del mecanizado de la prueba anterior, de aproximadamente 650 nm.

Imagen confocal de la prueba realizada con profundidad 150 um.

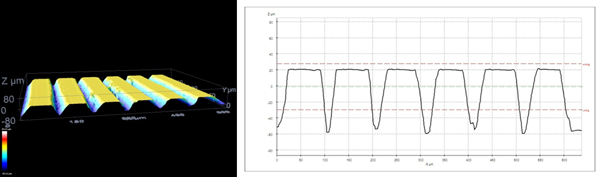

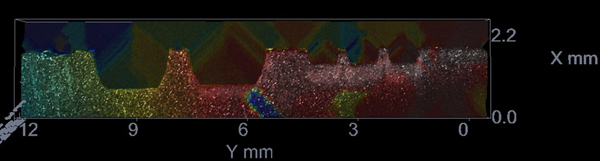

Imagen confocal de varios canales de 800 um de ancho y 2 cm de largo, de profundidad 410 um y separación entre canales de 190 um. También canales de 2 mm de ancho y 2 cm de largo de profundidad 1 mm y separación entre canales 480 um.

Imagen confocal del borde de los canales de 800 um y 2 mm de ancho.

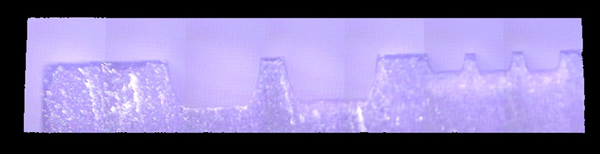

Imagen del borde de los canales.