Prueba de dureza en caliente en piezas de acero

Este párrafo es un resumen de un artículo reciente [2] publicado por el Centro de Materiales MCL de Leoben, en Austria. Todos los gráficos son cortesía de MCL.

La comprensión detallada y la descripción cuantitativa de la precipitación de carburos pesados secundarios de martensita polisaturada y el comportamiento de ganar aspereza durante el templado de una aleación son bazas fundamentales con las que juegan los científicos que tratan con acero para útiles La extrema sutilidad de sus carburos pesados secundarios hace muy difícil o imposible inspeccionarlos a través de técnicas microscópicas directas. Por ello, se debe emplear procedimientos indirectos para conseguir información adicional sobre las reacciones y procesos que tienen lugar. Una de las técnicas más prometedoras es la prueba de dureza en caliente in situ que puede ser usada para sacar conclusiones sobre cambios microestructurales y evita efectos desconocidos sobre la dureza por causa de los cambios de temperatura durante el enfriado. Los autores se han concentrado en el comportamiento del reblandecimiento de dos piezas de acero en las condiciones de un tratamiento térmico completo.

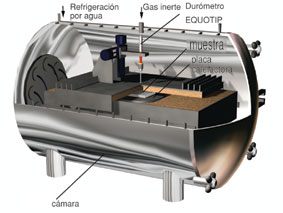

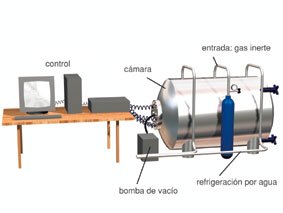

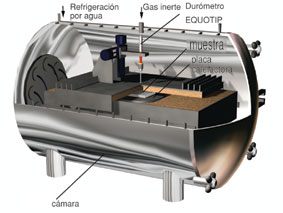

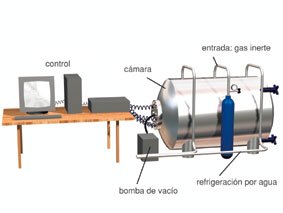

El aparato desarrollado para los experimentos de prueba de dureza en caliente aprovechó el durómetro EQUOTIP con cuerpo de impacto DL fabricado por Proceq (figura 4). Los métodos de prueba semiestáticos normales como Vickers o Rockwell no eran adecuados ya que el carbón de su punta de diamante se disolvía en el acero caliente, haciendo difícil e imprecisa la determinación óptica del tamaño de la muesca. La punta del cuerpo de impacto EQUOTIP está hecha de carburos cementados o acero de alta velocidad, y la prueba se realizó con un tiempo de interacción muy corto entre el aparato y la muestra. El valor HLDL puede convertirse directamente en dureza Vickers utilizando la tabla de conversión incorporada al instrumento. Una estimación de valores de dureza de pruebas de tensión a altas temperaturas reveló una concordancia satisfactoria con los resultados de una prueba de dureza dinámica.

En la prueba semiautomática, el durómetro EQUOTIP DL se montó sobre una unidad de traducción de tres ejes controlada por ordenador que permitía la medición de dureza en tiempos y posiciones predeterminadas. Para evitar una oxidación indeseable, la muestra se testó en el interior de una cámara enfriada con agua que podía ser evacuada e inundada de gas argón. Se utilizó un plato de energía calorífica para asegurar tiempos de calentamiento que consiguieran 700º C en menos de 10 minutos. Las medidas de dureza se pueden extraer en un tiempo de 48 horas por encima de los 700º C.

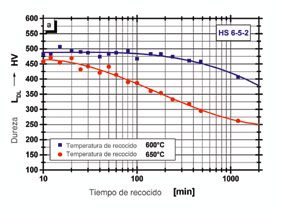

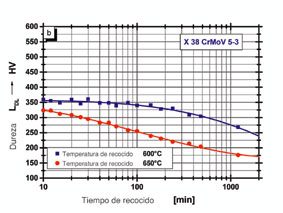

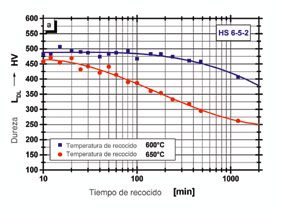

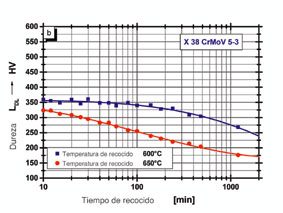

Se investigaron dos tipos de acero para útiles autentificados y templados: a) HS6-5-2 (0.9 wt.% C-4.1 wt.% Cr-6.4 wt% W-5 wt.% Mo-1.8 wt.% V, 10 minutos a 1.200º C y 3 horas a 615ºC), y b) X38CrMoV5-3 (0.38 wt.% C-5 wt.% Cr-2.8 wt% Mo- 0.65 wt.% V, 50 minutos a 1050ªC, 1 hora a 550ºC y 2 horas a 610ºC). El HS6-5-2 tuvo una dureza final de 60-62 HRC y el X38CrMoV5-3 de 50-52 HRC. Dado que la prueba de dureza dinámica tiene una fuerte dependencia de la masa —por ejemplo, si las muestras son demasiado pequeñas—, se utilizaron muestras de 100 x 100 x 20 mm3 para evitar efectos de masa. El efecto del tiempo de templado y la temperatura en la prueba en caliente se detalla en la figura 5 para ambas muestras. Se eligieron temperaturas de templado de 600 y 650º C. Las curvas de dureza se siguieron durante 25 horas (1.440 minutos).

La comparación de las curvas de dureza en la figura 5 muestra la influencia de los materiales. El acero de alta velocidad HS6-5-2 muestra una dureza significativamente mayor que el acero para útiles trabajado en caliente X38CrMoV5-3, causada por la mayor cantidad de carburos de endurecimiento secundario del acero de alta velocidad. La velocidad más baja de la curva de 650º C al comienzo del diagrama está causada principalmente por una mayor temperatura, pero el tiempo de calentamiento para alcanzar la más alta temperatura también causa un reblandecimiento adicional antes de comenzar el experimento. Las curvas de dureza revelan el papel dominante de las temperaturas de templado en la tasa de reblandecimiento. La pérdida de dureza parece ser de un orden de magnitud más rápida en el caso de la temperatura de templado más alta (650º C) que en la temperatura de templado más baja (600º C).

Figura 5. Curvas de templado a) del acero de alta velocidad HS6-5-2 y b) del acero para útiles trabajado en caliente X38CrMoV5-3.

La prueba de dureza en caliente de acuerdo al principio EQUOTIP resulta significativa utilizando su base de medida única HL cuando se dan los requerimientos mencionados para el sistema de prueba. Muestra un buen potencial para el diseño de materiales y para el proceso interno de control en serie de la producción durante los tratamientos térmicos, pero hace falta un trabajo estandarizador mayor para conseguir la calidad requerida por el resto de variantes existentes en el mercado.