insulbar: 40 años de aislamiento térmico

La energía es valiosa. De ello toman consciencia los consumidores especialmente cuando aumentan los costes. La crisis del precio del petróleo de 1973, cuando los combustibles fósiles se encarecieron en más del 400 por ciento en un solo año, hizo tomar conciencia a la población de su gran dependencia de unos recursos escasos. El mayor potencial de eficiencia se encontraba en el sector de la construcción. También en la actualidad, aproximadamente un tercio del consumo energético y de las emisiones de CO2 en el ámbito mundial recaen en este sector, como se indica en el Informe del Estado Global 2016 del Programa de las Naciones Unidas para el Medio Ambiente (PNUMA). ¿El potencial de ahorro? Más del 60 por ciento.

“En los años 70, la situación era todavía completamente diferente”, recuerda Wilfried Ensinger. “Aún cuando el número de nuevos materiales para el aislamiento de los edificios creció, la utilización de los mismos era reticente. Mucha de la energía se perdía a través de los marcos de metal de ventanas, puertas y fachadas. Esto no podía continuar así”. Los fabricantes de estos sistemas de aluminio reconocieron los signos del tiempo y buscaron posibilidades para aumentar la eficiencia energética de sus productos. El experto en plásticos Ensinger se convirtió en colaborador de desarrollo.

Separación térmica

“El aluminio es un estupendo material de construcción: ligero, estable, anticorrosivo y reciclable”, alaba Ensinger. Pero con 160 W/m2K, la conductividad térmica es muy elevada. Un perfil aislante separador térmico de plástico especial debía unir la parte exterior y la interior del marco de ventana. “Para ello, el perfil ha de estar procesado con máxima precisión, ser estable y de larga vida. A mayor superficie de acristalamiento más peso y empujes del viento que ha de soportar el marco de forma confiable y segura, con calor y frío, durante una vida útil de más de 40 años”.

En aquel entonces ya se dieron los primeros pasos hacia la separación térmica mejorada: unos cuantos pasaban por el espumado del marco con poliuretano, algunos utilizaban tiras largas de tejido duro con resina epoxi, otros piezas cortas de poliamida o poliéster. Pero los fabricantes de sistemas tenían grandes problemas con el plástico: a más tardar, cuando el componente se sometía a un proceso de anodización o lacado al horno, los elementos se deformaban y ya no se asentaban correctamente. El estado de la técnica era muy susceptible a los fallos, complejo, caro y requería mucho tiempo.

Plástico de precisión

¿Por qué se creyó que la solución de un novato, la empresa Ensinger creada en 1966, sería mejor? “El método que usábamos fue la clave. Fue por el desarrollo de este sistema la razón que me impulsó a establecer mi propia empresa: éramos el único proveedor que podía suministrar productos de plástico reforzado con fibra de vidrio en la precisión requerida”, afirma el fundador. "Según DIN, las tolerancias permitidas eran de +/- 0,2 mm. Pero, para esta aplicación, simplemente, no eran suficientes. Nosotros suministramos una tolerancia de +/-0,02 mm como perfil extrusionado acabado en lugar de producto rectificado. Y se corrió la voz".

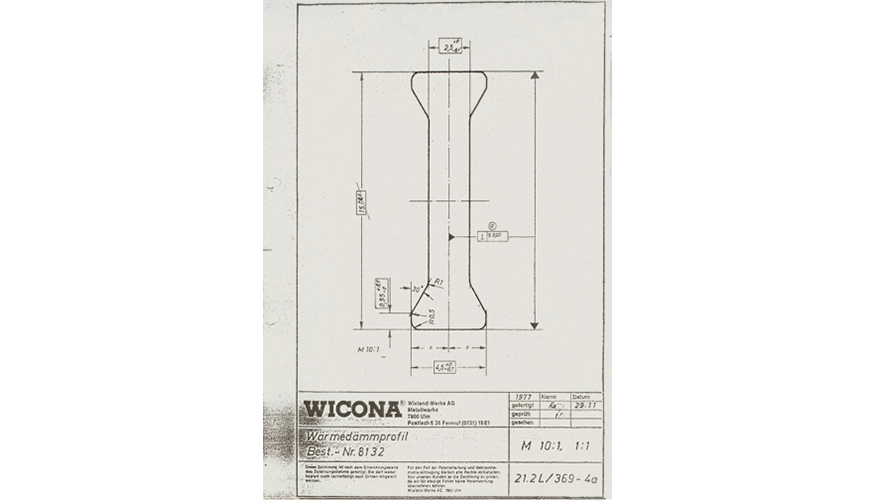

Cuando el fabricante de sistemas Wicona se dirigió a Ensinger con sus requisitos, se apostó por la poliamida 66 reforzada con fibra de vidrio. El coeficiente de dilatación de la misma era absolutamente comparable con el del aluminio. Con ello pudieron minimizarse las tensiones provocadas por los cambios de temperatura y, además, se podía realizar el recubrimiento del conjunto ensamblado de aluminio y plástico también con tratamiento térmico de hasta 200 °C. Junto con la empresa BASF se comprobó la resistencia del material y su compatibilidad con aprox. 70 agentes y procesos de uso habitual en la construcción de ventanas.

Primer perfil de serie con coraje

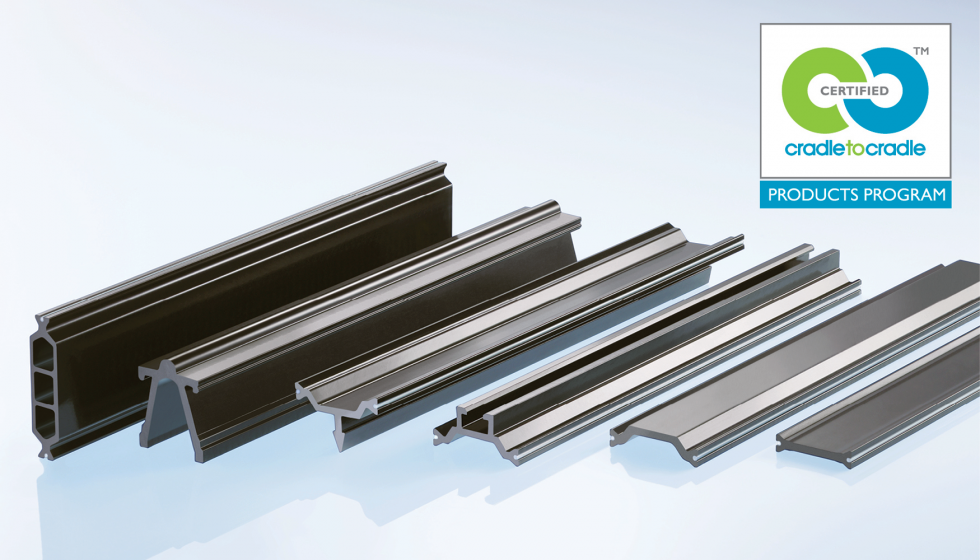

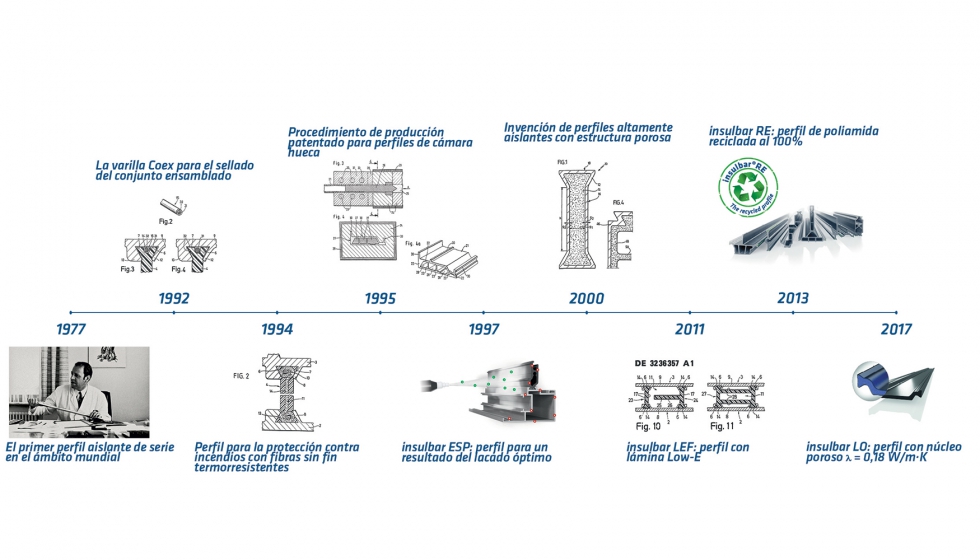

Insulbar está actualmente disponible en gran cantidad de variantes de perfiles y materiales. El perfil universal ha sido distinguido en 2017 con el Cradle to Cradle Material Health Certificate por su sostenibilidad. Al igual que la Environmental Product Declaration (EPD) para insulbar RE de poliamida reciclada sin mezcla, el certificado proporciona puntos adicionales para la certificación de edificios, por ejemplo según LEED. Fotos: Ensinger GmbH

Para que el asiento del perfil de plástico permaneciera seguro y estable, Ensinger propuso procurar, además de la fijación por fricción, una fijación mediante la forma: después de insertar el perfil, la guía de aluminio se debía engranar con el perfil aislante en dirección longitudinal –habían nacido los actualmente habituales procesos de moleteado y ensamblado–. Se hicieron numerosas pruebas de la unión junto con el instituto ift Rosenheim y el Instituto Federal para la Investigación y Comprobación de Materiales, tanto con perfiles de aluminio con un buen procesado de alta precisión como con aquellos de procesado menos bueno. La estabilidad convenció.

Como trabajo de base para la normalización, en los conjuntos ensamblados de marcos se hicieron pruebas mecánicas y de temperatura muy exhaustivas y se analizó tanto la resistencia al cizallamiento como el comportamiento frente a la tracción transversal. A continuación, los resultados fueron publicados en revistas especializadas. “Esto nos dio seguridad tanto a nosotros como a los clientes y permitió nuestra entrada en el mercado” explica Ensinger. En 1977 empezó la producción en serie del perfil termoaislante. Desde entonces ha sido objeto de un proceso de desarrollo continuo y se vende en todo el mundo bajo la marca insulbar.

Aprovechar los potenciales de eficiencia

El perfil aislante reduce claramente el coeficiente de conducción del calor del marco de metal (Uf). Dado que en la mayoría de los casos el marco ocupa entre el 10 y el 60 por ciento de la superficie del hueco de la ventana, el coeficiente de transición térmica de la ventana (UW) se ve correspondientemente muy influenciado. Gracias a la excelente separación térmica se cumplen incluso los estándares de Passive House con un UW inferior a 0,8 W/m2K.

“Los requisitos a nuestros productos son muy diversos”, dice Wilfried Ensinger. “Esta individualidad es estándar para nosotros”. En primer lugar se pusieron en el punto de mira los crecientes requisitos en relación con la protección contra incendios y la sostenibilidad: así nacieron los puentes ruptura térmica inhibidores de llamas y no fundentes para sistemas de protección contra incendios. Con el certificado ‘Cradle to Cradle Material Health’ para los puentes de rotura térmica regulares y el EPD para insulbar RE de poliamida reciclada sin mezcla, Ensinger simplifica, además, la certificación de edificios según los máximos estándares de sostenibilidad.

Utilidad ampliada

Con la tendencia de elementos de acristalamiento cada vez más grandes y, por tanto, también más pesados, aumenta la importancia del marco metálico ensamblado. Ensinger esta convencido que además de la estética y la estabilidad estática, la funcionalidad jugará un papel cada vez más importante. Así pues, los elementos antideslumbrantes, de seguridad, iluminación y mando podrían ser en el futuro parte de los sistemas de marcos. ¿Continuará aumentando la demanda de aislamiento térmico? “Naturalmente”, afirma Wilfried Ensinger con seguridad. “Puede ser que los requisitos normativos sean diferentes. Pero la necesidad real se basa en la consciencia ecológica de la población. Y esta crece en el ámbito mundial”.

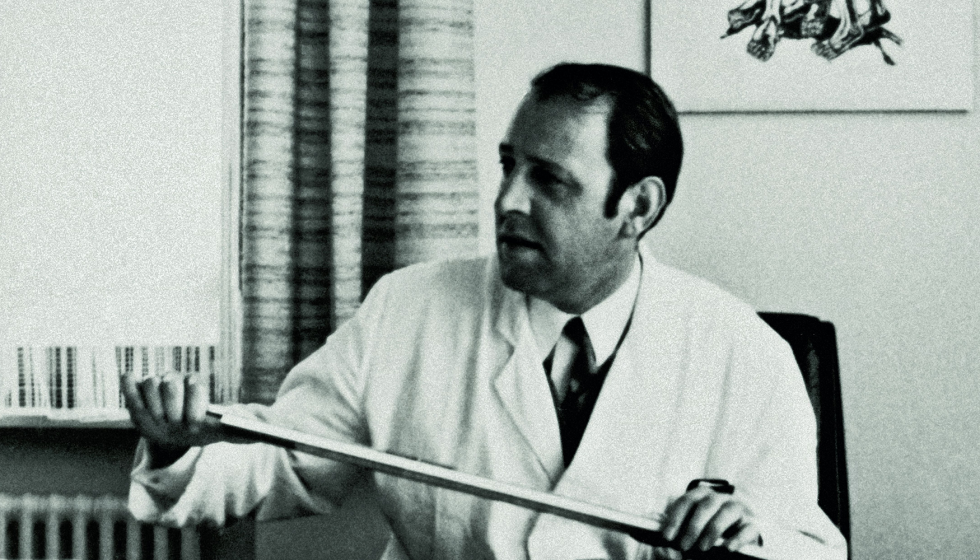

Retrato de Wilfried Ensinger

Cuando en los años 60 se introdujeron los polímeros altamenate termorresistentes, el ingeniero alemán Wilfried Ensinger reconoció su oportunidad y no la dejó pasar: en 1966, el joven de 30 años de edad se convirtió en empresario. En un garaje empezó a perfeccionar el procedimiento, todavía no consolidado para la producción de termoplásticos reforzados con carbono y fibra de vidrio.

Con los nuevos materiales y procedimientos se consiguió extrusionar componentes complejos, con propiedades exactamente definibles y la máxima precisión. En estrecha colaboración con los usuarios en la industria y los fabricantes de materias primas, Ensinger amplió constantemente la cartera de plásticos técnicos, las posibilidades de mecanización y las soluciones de productos. Con más de 2300 trabajadores, Ensinger es actualmente un colaborador líder mundial para plásticos de altas prestaciones.