Sistema de almacén y dispensación robotizada de productos farmacéuticos

9 de marzo de 2010

Josep Garriga Jiménez es ingeniero en Organización Industrial e ingeniero Técnico Industrial, especializado en Mecánica y Construcción de Maquinaria. Además, cuenta con un Master en Dirección de Empresas de la Universitat de Girona (Departament d’Enginyeria Industrial) y un Master en Producción Automatizada y Robótica de la Escola Superior de Tecnología / ICT (Barcelona). Actualmente es responsable de la Oficina Técnica de Infipack, S.L., una empresa de Castellar del Vallès (Barcelona) dedicada a la maquinaria de envasado y pesadoras y en la que desarrolla proyectos completos de líneas de pesadoras y de envasado vertical.

Las necesidades de mejora en gestión de stocks y la mayor disponibilidad de sistemas automáticos están haciendo que muchas empresas inviertan en técnicas modernas para almacenamiento y manipulación de productos. Esta inquietud también ha llegado a las farmacias, que de forma lenta pero firme se van apuntando a su robotización. El dispensador automático facilita el trabajo del farmacéutico al automatizar la búsqueda de la medicina requerida, aumentando la dedicación al cliente y reduciendo los tiempos no productivos y las colas. El presente estudio desarrolla un sistema de dispensación automático de fármacos aplicado a farmacias con una rotación de medicamentos media/ baja, valorando tanto su viabilidad técnica como económica.

El sector de la farmacia por si algo se caracteriza es por ofrecer al usuario un alto nivel de servicio que en muchas ocasiones raya la falta de rentabilidad. Además de la colaboración del personal de la farmacia, el apoyo de las nuevas tecnologías es otro elemento básico para mejorar la gestión del almacén. Programar un sistema informático para que realice un estudio pormenorizado del stock una vez al día de forma automática y utilizar la vía online para los pedidos rutinarios (generados según se producen las ventas) con el distribuidor, han de permitir ahorrar tiempo y recursos en la gestión de los pedidos, así como de las caducidades.

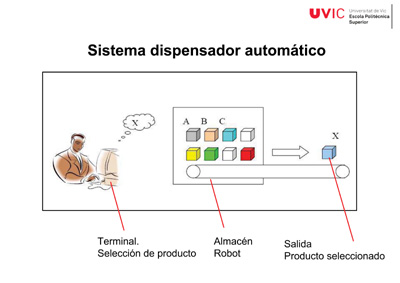

Sistema de dispensador automático

Un dispensador automático de productos es un dispositivo cuya misión principal es la de mejorar la gestión de un almacén, facilitar y reducir las tareas del usuario y optimizar el aprovechamiento del espacio destinado a almacén.

Mediante combinación de elementos mecánico-electrónicos y un sistema de control, su utilización permite automatizar la carga del almacén con identificación de los productos, colocación automática, gestión del almacén (caducidades, históricos, etc.), la selección de un producto a través de un terminal informático y el transporte del producto seleccionado hasta el punto de llegada.

En el caso de aplicación a oficinas de farmacias, un dispensador – almacén automático ofrece varias ventajas. Por ejemplo, la optimización del tiempo, reduciendo las labores burocráticas que no aportan ningún tipo de valor ni para el farmacéutico ni para el cliente como pueden ser el guardar, extraer y organizar los medicamentos.

Ofrece además una mayor disponibilidad para una atención personalizada al cliente, con un mejor asesoramiento. Los licenciados de farmacia consultados han observado que aproximadamente un 60% del tiempo que dedican a la atención al cliente lo invierten en buscar y dispensar el medicamento.

Además, un control y gestión de stocks completamente automatizado con posibilidad de realizar inventarios automáticos han de permitir una reducción de stocks para un mismo nivel de servicio, mejorando la gestión de las caducidades y lotes y evitando los problemas derivados de la acumulación innecesaria de productos: roturas, pérdidas, y obsolescencia.

Su utilización también genera una influencia sobre las ventas: las farmacias equipadas con dispensadores automáticos pueden aumentarlas porque los auxiliares y farmacéuticos pasan más tiempo con el cliente.

Como principales inconvenientes se podría hacer mención de su importante inversión y limitada vida media (unos 15 años) con retornos de inversión largos estimados en un período de 5 a 10 años dependiendo de los casos. Los avances tecnológicos convertirán en obsoleta cualquier instalación actual, aunque técnicamente su vida pueda prolongarse más allá de este período.

También supone una inconveniencia la no aceptación del 100% de los productos para ser almacenados automáticamente. El excesivo tamaño, las formas complejas o no regulares de los envases y los envoltorios deteriorados generalmente no permiten su entrada en el sistema.

Tipos de dispensadores

Existen varios tipos de dispensadores actualmente en el mercado, con características específicas para cada tipo y que vienen condicionadas por la cantidad de referencias diferentes a gestionar y el volumen de operaciones a realizar.

Se diferencian entre ellos por sus capacidades, velocidades de operación así como su coste, y la aplicación de cada tipo es función de las características de la oficina de farmacia o de la farmacia hospitalaria correspondiente.

Sistemas para alta rotación y pocas referencias. Se recomienda para farmacias con gran afluencia de clientes y con un volumen de referencias automatizadas baja (aproximadamente < 200 referencias). El principio de almacenamiento está basado en unos canales inclinados en donde se almacenan numerosas cajas del mismo artículo. Algunos almacenes de canales inclinadas están equipados con cinta de salida con movimiento de elevación para recoger el producto a la altura correspondiente evitando caídas excesivas. La carga del almacén puede ser realizada de forma semimanual o automáticamente por la parte posterior. Hay casos en que la carga semimanual del producto cuenta con indicación con LED de la ubicación en donde se debe colocar el envase. Esta indicación es determinada por el ordenador. La descarga se realiza por la parte frontal de la canal, consiguiendo de este modo un flujo FIFO adecuado: el primer producto que se extrae es el que más antiguo en el stock. Este sistema también se caracteriza por la asignación fija de un artículo a un canal o varios, la alta velocidad de descarga y una complejidad media del sistema. A diferencia de los sistemas que calculan la posición donde debe ser ubicado el estuche, estos sistemas se denominan autómatas dejando el término robot para los equipos más complejos. Es el sistema de almacenamiento automático de menor coste comparado con los otros tipos, pero es excesivamente rígido a los cambios de referencias.

Sistemas caóticos para gran cantidad de referencias. Su principio de almacenamiento se basa en un puesto de almacenamiento individual en el que se deposita sólo un estuche de un artículo de poca demanda. La ubicación es gestionada por el sistema y se realiza de forma caótica sin asignaciones previas, ni limitaciones por número de referencias. El sistema más extendido está formado por estanterías planas, en donde son depositados los estuches mediante pinzas. Al ser un sistema más exigente, tanto la carga como la descarga son completamente automáticas y estas se realizan mediante un mecanismo de pinzas.

Sistemas híbridos. A partir de la experiencia adquirida en los primeros almacenes robotizados, han aparecido sistemas híbridos que son una combinación de los 2 sistemas anteriores. El resultado es un producto que abarca todas las posibilidades: almacenamiento masivo de pocas referencias con gran rotación de stock y almacenamiento caótico para gran cantidad de referencias con poca rotación.

Sistema robotizado

Teniendo en cuenta que el proyecto va orientado a establecimientos con una rotación de stocks media-baja y múltiples referencias, se establece como más idóneo un almacén de tipo caótico con carga semiautomática y descarga automática.

El dispensador automatizado registra el producto entrante (de forma manual) mediante un lector de código de barras, dimensiona el estuche, comprueba los espacios disponibles, almacena el producto y cuando se solicita lo dispensa de forma completamente automática.

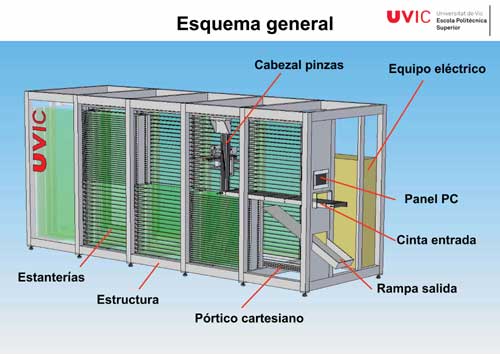

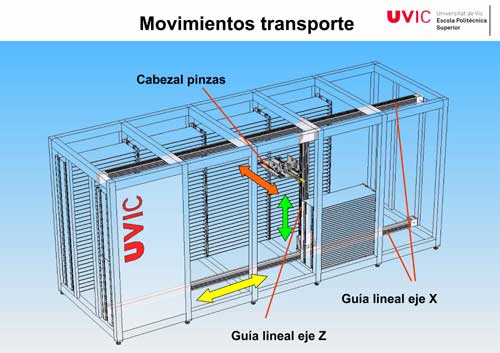

El sistema está compuesto de un conjunto de estanterías con estantes planos, un cabezal con pinzas para el agarre de los estuches, un pórtico cartesiano que desplaza la pinza, un dispositivo de entrada de producto mediante cinta y una rampa de descarga. El control del dispositivo se realiza mediante un control por PC Industrial que proporciona capacidad de cálculo, accesibilidad a base de datos, robustez y fiabilidad industrial. Asimismo se facilita la interconexión con la red y el software de gestión existente en la farmacia.

Mediante un lector de código de barras se identifica el fármaco y opcionalmente se introduce manualmente la fecha de caducidad del mismo. En caso de omitir este valor, el sistema define por defecto un intervalo de caducidad de 18 meses (configurable) a partir de la fecha de entrada. Una vez realizada la identificación, se introduce el estuche en la cinta de alimentación apoyado por el lado que ofrece mayor estabilidad, contactando con la barra tope para asegurar su correcta perpendicularidad y alineado en su cara posterior. Colocado el estuche, se debe confirmar manualmente su presencia en la cinta pulsando el botón de inicio, provocando el avance de la cinta de alimentación para dimensionar el estuche.

El dimensionado del estuche es realizado en cada operación de carga, evitando de este modo posibles errores que podrían surgir si las dimensiones vinieran definidas por la base de datos. Cambios de formato, colocación inadecuada en la cinta u otras alteraciones no serían contempladas y podrían provocar daños en los productos y/o en el sistema. El dimensionado se realiza de forma dinámica durante la traslación del estuche. Para ello se ha provisto el sistema de 3 sensores (uno para cada dimensión).

La medición de la anchura del estuche es realizada de forma indirecta mediante una combinación de lecturas de sensores. Un sistema de fibra óptica de barrera y encoder determinan la cantidad de pulsos que ha avanzado la cinta cuando el estuche ha interrumpido la señal de la fotocélula. Transformando los pulsos a milímetros, se obtiene la anchura en milímetros del estuche. La altura del estuche viene determinada por la lectura de un detector de distancias por ultrasonidos, que se realiza una vez el estuche ha avanzado 5 milímetros después de haberse interrumpido la señal de la fibra óptica anterior. Mediante la lectura del sensor se definen varios límites y que se utilizarán para poder ubicar el estuche en el estante adecuado, así como para comprobar que sus dimensiones no exceden los límites permitidos por el sistema.

Los estantes están ubicados a 3 distancias diferentes para aprovechar al máximo el espacio, siendo sus alturas útiles:

- Estante bajo: 30 milímetros; altura útil 22 milímetros.

- Estante medio: 60 milímetros; altura útil 52 milímetros.

- Estante alto: 90 milímetros; altura útil 82 milímetros.

La longitud del estuche es medido de forma análoga a la altura mediante un sensor medidor de distancias por ultrasonidos. En este caso sólo es necesario definir un límite mínimo y máximo del estuche y la lectura se realiza simultáneamente con la medición de altura. Una vez obtenidos los valores dimensionales, se transforman a milímetros y se envían al ordenador para su proceso.

Cada vez que un estuche es introducido en el sistema, la cinta avanza una distancia predefinida formando una cola de entrada de modo completamente independiente a la disponibilidad del brazo-robot. Al avance de cada paso, los estuches ubicados en la cinta avanzan una cantidad exacta que debe tenerse en cuenta para modificar los valores de destino del brazo-robot a la hora de recoger el estuche. Es decir, las pinzas no recogen los estuches en una posición fija, sino que esta es recalculada cada vez que un estuche es introducido. Evidentemente, si la entrada de estuches se realiza a una cadencia tal que el brazo-robot siempre se halla disponible, la posición de recogida siempre será la misma.

El sistema de almacenamiento está concebido de manera que permita posicionar estuches en modo multicapas y con productos diferentes. De este modo convierte el almacén en un sistema muy flexible, de alto rendimiento y con amplias posibilidades, pero que requiere de algoritmos de cálculo más complejos que si se tratara de un almacén con filas del mismo producto.

Antes de ubicar el estuche debe comprobarse que existe como mínimo un espacio con dimensiones suficientes para permitir alojarlo en las estanterías del almacén. También debe tenerse en cuenta que el sistema de manipulación de los estuches es mediante pinza y que para ello deben reservarse unos espacios mínimos entre estuches para que esta pueda operar.

Para dimensionar los huecos disponibles se definen 2 tipos de espacios diferentes: huecos totales y huecos parciales. Hueco total es aquel comprendido entre 2 o más estuches y cuya profundidad es la de la estantería. Del mismo modo, un hueco parcial se define como aquel que se halla disponible por delante de un estuche hasta el extremo frontal de la estantería. Para realizar el cálculo de los espacios disponibles, la base de datos dispone de una tabla de huecos que inicialmente (con al almacén vacío) coinciden con las dimensiones de los estantes y en la cual se registran los siguientes datos: ancho total del hueco (del estante al inicio); profundidad del hueco (del estante al inicio); y coordenadas X, Z del centro del hueco (del estante al inicio). También deben conocerse las dimensiones de los estuches existentes y sus posiciones: ancho, largo y coordenadas X, Y, Z del centro del estuche.

Para permitir un correcto funcionamiento del sistema los huecos parciales quedan sujetos a una restricción: la anchura del mismo no puede ser más grande que el estuche inmediatamente posterior. Los cálculos de huecos disponibles son realizados en cada operación de carga o modificación de stock. En la base de datos, una tabla de huecos tiene registrados los espacios disponibles, permitiendo un acceso más rápido a los datos cada vez que se modifica el almacén ya que no se requiere recalcular los espacios en función de los estuches ubicados.

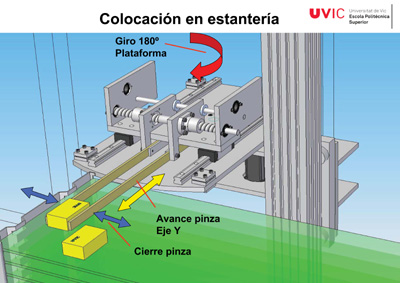

Una vez realizados los cálculos y definido el punto de destino del estuche, el cabezal con pinzas sujeta el estuche situando este en la plataforma de transporte. Todo ello es realizado mediante el accionamiento de motores paso a paso, de reducidas dimensiones y con precisión suficiente para evitar deterioros en los estuches. La abertura, el avance así como la presión de cierre se realizan teniendo en cuenta las dimensiones del estuche.

Los ejes lineales accionados por servomotores transportan el cabezal hasta la ubicación X, Z calculada después de que el estuche haya sido pinzado. Los accionamientos no requieren movimientos interpolados y actúan de forma independientemente, ya que sólo interesa el correcto posicionado sin importar la trayectoria seguida para llegar hasta el destino.

Antes de proceder a la colocación del estuche, 2 fotocélulas comprueban el correcto posicionado del cabezal detectando los estantes, y así evitar que un desfase accidental del mecanismo de transporte provoque cualquier deterioro tanto en la instalación como en los productos. Verificada la correcta posición de la pinza, esta avanza hasta la coordenada Y establecida, deposita el estuche abriendo la pinza 5 milímetros y retrocede de nuevo hasta la plataforma, dejando el sistema listo para una nueva carga o descarga. La dispensación de productos se efectúa de forma análoga a través del cabezal con pinza, extrayendo los productos del almacén y depositándolos en la rampa de salida.

El sistema de llenado y descarga por el mismo lado provoca el inconveniente de que los productos más accesibles son los últimos introducidos, y por tanto los más antiguos quedan en el fondo de la estantería. Para evitar este inconveniente, se colocan los estuches de tal manera que se puedan extraer los estuches del fondo, sin tener que extraer antes todos los estuches del frente. Para conseguir esta disposición los estuches que se coloquen por delante de otros existentes, deben tener una anchura igual o menor al inmediato posterior. Una vez extraído el estuche seleccionado, los estuches frontales retirados por la pinza y que deben ser devueltos al almacén se ubicaran en la misma coordenada X, pero aprovechando al máximo el espacio dejado por el estuche seleccionado. Esta operación debe actualizar la base de datos con las nuevas posiciones de los estuches que han sido reubicados.

De manera regular o a petición del usuario, el sistema permite consultar los productos caducados o con fechas próximas de caducidad, ofreciendo una gestión adecuada a nivel de ofertas, previsión de reposición, etc.

Al principio de cada jornada, el sistema comprueba toda la base de datos en búsqueda de cualquier producto ya caducado, descargándolo en la rampa de salida. Mediante esta comprobación se asegura al 100% que nunca se podrá suministrar un medicamento no apto.

Conclusiones del proyecto

Es la robotización de farmacias un proceso con muy buenas expectativas pero su rapidez de implantación dependerá de la estabilización del sector, de las soluciones técnicas que vayan apareciendo, de su interconexión con la cadena logística y de sus costes.

Por otra parte, la automatización también puede agravar la falta de rentabilidad de las oficinas de farmacia que no se apunten a las nuevas tecnologías y que por tanto no podrán optimizar sus procesos de forma adecuada.

Este proyecto pretende demostrar que el sistema dispensador automático expuesto puede ser técnica y económicamente viable. En él se han estudiado y desarrollado las posibles incidencias y posibilidades de funcionamiento, dándoles respuesta con algoritmos y componentes adecuados, obteniendo un producto novedoso acorde con las necesidades actuales y que cumple con las expectativas previstas.

Asimismo, toda la tecnología aplicada al almacén como control por PC, comunicaciones vía Ethernet con bases de datos, detectores y actuadores son fundamentales para una instalación de este tipo y abren un amplio abanico de nuevas aplicaciones en la gestión de la farmacia. Los próximos retos, pasan por hacer accesibles estos equipos a la mayoría de las farmacias, reduciendo costes pero manteniendo las mismas prestaciones. Finalmente, el autor espera que este trabajo sirva de punto de partida para futuros proyectos finales de carrera de otras especialidades, cuyos conocimientos serán más indicados para profundizar en algunos apartados que en este trabajo han sido tratados sólo de forma conceptual.

El proyecto completo de Josep Garriga se puede consultar en el siguiente link: http://www.recercat.net/handle/2072/9075