El nuevo ERF350 filtra hasta 3.800 kilos por hora de polímero fundido contaminado

Con el modelo ERF350, presentado en la Fakuma 2017, Ettlinger Kunststoffmaschinen GmbH, fabricante de filtros para fundido de alto rendimiento e inyectoras para grandes pesos de inyección, marca nuevas pautas en el terreno del filtrado de polímeros fundidos. Se trata del primer modelo de una nueva generación de la serie ERF que es mucho más potente y apta para procesar cualquier poliolefina y poliestireno de tipo convencional y también gran cantidad de plásticos de ingeniería como ABS, TPE y TPU. Al igual que todos los modelos ERF, es capaz de extraer sustancias como papel, aluminio, madera, elastómeros o plásticos con grado de fusión más alto contaminados hasta en un 18%. Este nuevo avance, y en un futuro también todos los demás sistemas de filtro de Ettlinger, se puede integrar sin grandes esfuerzos en entornos de la Industria 4.0.

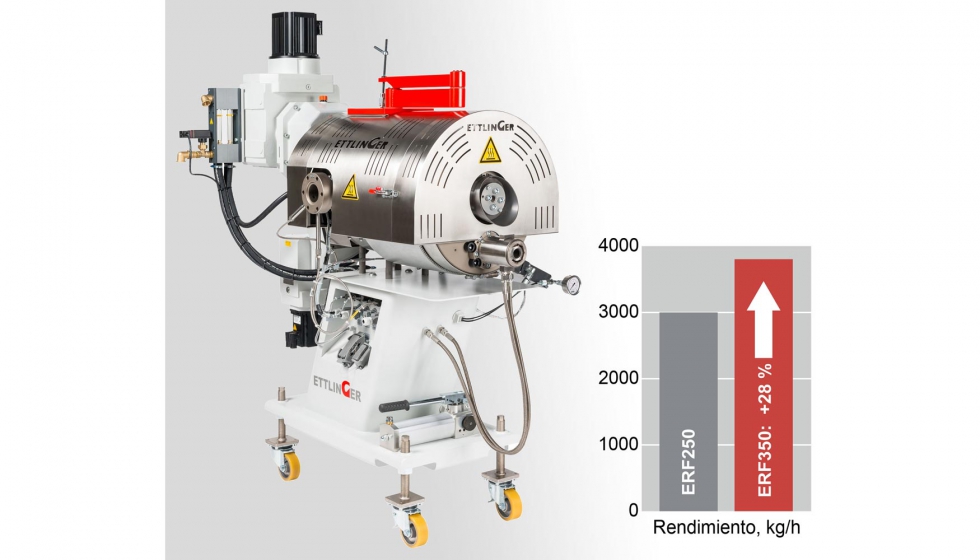

Dependiendo de la clase y el grado de contaminación del material fundido que se vaya a filtrar, el ERF350 puede llegar a alcanzar un rendimiento máximo de 3.800 kg/h, manteniendo reducidas al mínimo las pérdidas de material. Es decir, se posiciona claramente por delante del modelo ERF250, con el que ya se consigue un rendimiento máximo de 3.000 kg/h. Esto supone un incremento de aproximadamente un 20% con la misma superficie filtrante y la escasa ocupación de espacio propia del modelo anterior. Los primeros resultados, obtenidos con clientes piloto, confirman este valor también en la práctica. Para el usuario esto significa mayor productividad en el marco del reciclaje de polímeros viejos contaminados, procedentes del ámbito industrial y del sector de consumo. Por otro lado, la experiencia adquirida hasta ahora muestra que, a pesar de su mayor eficiencia, el consumo de energía es igual de bajo que en el modelo ERF250.

Según el jefe de ventas de Ettlinger, Karsten Bräunig, “los usuarios del nuevo filtro para fundido del tipo ERF350 enseguida se dan cuenta de que la inversión se amortiza rápidamente gracias a que el rendimiento es mucho más alto. Con él ofrecemos a las empresas de reciclaje una opción sumamente eficiente, tanto desde el punto de vista de los costes como del rendimiento, que les permite afianzar su competitividad en un mercado muy disputado que depende mucho de los costes. Aquellas empresas que procesan grandes cantidades de material sacarán gran provecho de esta nueva tecnología. Entre ellas están, por ejemplo, los fabricantes de compuestos que preparan PP para la industria automovilística y los fabricantes de films de envasado que procesan LDPE”.

Como todos los filtros ERF y ECO de Ettlinger, el nuevo ERF350 cuenta con una función de autolimpieza basada en un tambor giratorio perforado por el que pasa el material fundido de fuera a dentro. El grado de filtrado puede ajustarse entre 80 µm y 1.300 µm. Un rascador retira constantemente los contaminantes adheridos a la superficie y los conduce hacia un tornillo sin fin o eje de salida. Esto garantiza un funcionamiento automático durante semanas o incluso meses sin necesidad de cambiar el tamiz. Las ventajas de este tipo de construcción es una presión constante a la salida del filtro para mayor seguridad del proceso, unas pérdidas de material mínimas – ventaja reconocida por todo el sector – y una excelente mezcla y homogeneización de los materiales fundidos. Mientras que la serie ERF está optimizada para filtrar sustancias extrañas de polímeros muy contaminados, la serie ECO resulta ideal para filtrar poliolefinas, PET y PA, así como materiales reciclados con un máximo de un 1,5% de contaminantes en la extrusión de films, planchas y otros productos semielaborados.

La empresa Ettlinger Kunststoffmaschinen GmbH fue fundada en 1983 y ahora actúa en todo el mundo. Su sede principal se halla en Königsbrunn, cerca de Augsburgo, Alemania. En 2013 se fundó una sociedad de distribución y servicio técnico en Atlanta (Estados Unidos). Su actividad principal es el desarrollo y la fabricación de filtros para fundido de alto rendimiento y máquinas de moldeo por inyección. En el ámbito del filtrado, la empresa fabrica sistemas de operación continua para plásticos con un grado de contaminación de leve a intenso. Son capaces de filtrar contaminantes como residuos de papel, aluminio, madera, silicona o plásticos de gran viscosidad de todos los polímeros convencionales. Las máquinas de moldeo por inyección son especialmente aptas para la producción de piezas plásticas de hasta 100 kg de peso; por ejemplo, palets de plástico y sistemas de conexión o pozos de visita.