El láser en técnicas de fabricación rápida y tratamientos superficiales

Fraunhofer Institute Lasertechnik

15/10/2003

Se avanza en la simulación del proceso de revestimiento láser, que ayudará a entender la correlación entre los parámetros del proceso, el calentamiento y el flujo material.

La limpieza es otro campo de aplicación interesante del láser. Los últimos avances se orientan a la limpieza de dispositivos electrónicos: lacas soldables, contaminaciones, residuos de polímeros y capas de óxido tienen que ser eliminados de la superficie. Se utiliza radiación láser pulsada, con pulsos de 10 a 250 ns de duración.Debido a la alta intensidad y al corto intervalo de la interacción, los recubrimientos no metálicos se evaporan sin que se afecte la superficie metálica del substrato.

Otro campo de aplicación de los láseres es el pulimento de superficies. Derritiendo una pequeña capa del material las asperezas superficiales se alisan. Los usos potenciales de este proceso se orientan a pulimentar los moldes de inyección y los dispositivos médicos.

Para la fabricación directa de piezas de metal a partir de materiales en serie se puede utilizar el proceso de sinterizado selectivo por láser (SLM). Gracias a una metodología de fundido completo del material en polvo se pueden obtener densidades de aproximadamente un 100%.

Los materiales bajo investigación son el acero inoxidable 1.4404, el acero de herramienta 1.2343 y el titanio TiAl6V4. La fabricación de prototipos funcionales fuera de los materiales en serie permite un ahorro de tiempo frente a los procesos convencionales. Otro objetivo es la aplicación del SLM para la fabricación de pequeñas series como por ejemplo la producción individual para implantes médicos, ya que permite una alta flexibilidad.

Revestimiento por láser

Desde que se desarrollaron e introdujeron al mercado los láseres de diodo de alta potencia y los láseres Nd:YAG bombeados por diodos la situación ha cambiado. También se ha progresado en la automatización y en el plan de proceso de revestimiento con láser.Esta serie de progresos condujeron a una demanda de láser para la reparación de herramientas [5] y de piezas del motor de turbina [6].

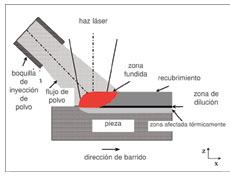

Durante el revestimiento láser, el material aportado y una fina capa del substrato se funden por medio del haz láser (figura 1). El pre-recubrimiento, por ejemplo mediante proyección térmica o deposición galvánica, requiere más tiempo y es más costoso, al mismo tiempo que es eficiente sólo para el revestimiento de áreas extensas. El suministro "in-situ" supone inyectar el material aportado en la zona de la interacción del haz láser y del sustrato en la forma de alambre o de polvo. Puesto que el uso de éste limita la variedad de materiales, la inyección en polvo es el método que presenta más ventajas. Los polvos usados para el revestimiento por láser deben tener un tamaño de partícula entre 20 µm y 200 µm. Las características más destacables de alimentación se alcanzan con una forma esférica de las partículas, típica de los polvos atomizados.

Limpieza y pulido

Las lacas soldables, las contaminaciones, los residuos de polímeros y las capas del óxido tienen que ser eliminados de la superficie, especialmente en los procesos subsecuentes como el ensamblaje y el recubrimiento, que requieren una superficie limpia.

Hasta el momento, las técnicas convencionales de limpieza se han basado en procesos químicos o mecánicos, unos métodos que resultan bastante costosos en comparación con el tratamiento de láser. Para evitar estas desventajas, se aconseja utilizar las técnicas de radiación de láser.

Debido a la alta intensidad y a la corta interacción temporal, las capas de recubrimiento se evaporan mientras que la superficie metálica del sustrato no se ve afectada..

Fundición selectiva con láser

Estas características aumentan el campo de aplicación para esta tecnología de Prototipado rápido a la Fabricación Rápida de piezas funcionales y de herramientas en serie. La aspereza y la exactitud dimensional son factores decisivos para el uso y la aceptación industrial del proceso SLM.

Conclusiones

La investigación futura se centrará en la automatización y el control del proceso que aumentará la fiabilidad del proceso.

El uso de materiales de serie en el SLM ofrece nuevas posibilidades en la creación de prototipos y además en la fabricación directa de piezas. La posibilidad de fabricar piezas con nuevas características geométricas suplementa los métodos de la fabricación convencional en diversos campos de uso como la fabricación de implantes médicos, los usos aeroespaciales y la fabricación de herramientas y moldes. La investigación adicional en cooperación con varios socios industriales se llevará a cabo con los objetivos de alcanzar geometrías más complejas y la extensión de la gama del materiales y de materiales compuestos.

Los objetivos con respecto a las herramientas y moldes serán una mayor reducción de tiempos de manufactura, un aumento de la calidad por enfriado conformal y de los ciclos de vida.

Referencias

- Schürmann B., Vitr G., Wissenbach K., Randschichtbehandlung mit Hochleistungs- Diodenlasern, LaserOpto 1, 1999

- Richter A., Nowotny S., Naumann T., Beyer E., "Auftragschweißen mit dem Hochleistungs-Diodenlaser". LaserOpto, 1, 1999,

- Beyer, E., Wissenbach, K. (Eds.), Oberflächenbehandlung mit Laserstrahlung, Springer Verlag, 1998

- Richter A., Nowotny S., Naumann T., Beyer E., Auftragschweißen mit dem Hochleistungs-Diodenlaser, LaserOpto, 1, 1999

- Eimann, K., Instandsetzung von Werkzeugen mit Laserstrahlung, Proc. AKL 2000, 169-180

- Stimper, B., Verlängern von Verdichterschaufeln durch Laser-Pulver- Auftragschweißen, ILA 2000, Technikberichte MTU, www.mtu.de

- Gebhardt, A.: Rapid Prototyping-Werkzeuge für die schnelle Produktentwicklung, Carl Hanser Verlag München, Wien, 2000

- Meiners, W.: Direktes Selektives Laser Sintern einkomponentiger metallischer Werkstoffe, Dissertation RWTH Aachen, 1998

- Meiners W., Over C., Wissenbach, K., Poprawe R.: Direct generation of metal parts and tools by Selective Laser Powder Remelting (SLPR), Proceedings of the Solid Freeform Fabrication Symposium, Austin Texas 1999

- CRAFT Project BE S2 5412 "Direct generation of tools and functional prototypes", Final report, Aachen, 2001

- Meiners W., Over C., Wissenbach, K., Poprawe R.: Herstellung von Werkzeugteilen mittels Selective Laser Melting (SLM), 10. Würzburger Werkzeugtage, Proceedings, Sept. 27 –28. 2000, Würzburg, Germany