ACOPOSmulti65: la modularidad llevada al límite

Tal y como pasa en la industria automovilística, en la fabricación de máquinas y sistemas cada vez se hace más importante el hecho de poder adaptarse a requisitos individuales mediante la inclusión de opciones modulares. De hecho, la idea de la producción en serie está degenerando hasta tal punto, que casi ya no existe como tal.

Fuerte tendencia hacia la modularidad

Desde el punto de vista del control, para poder aprovecharse de las ventajas de los dispositivos opcionales, dichos componentes tienen que poder conectarse fácilmente a la máquina, idealmente mediante un único conector. En el caso en el que el hardware opcional se integrase fuera del armario eléctrico, se permitiría una ampliación de la máquina aun habiendo terminado la puesta en marcha de ésta, ahorrando además un espacio reservado en el armario eléctrico. Una vez se consigan estas consideraciones, los fabricantes de maquinaria ya no necesitarán saber de antemano todos los aspectos singulares de cada posible configuración de máquina, reduciendo así la presión en los procesos de producción y de puesta en marcha.

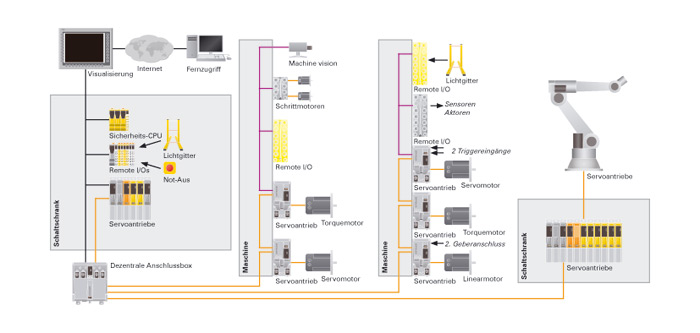

Esta tendencia hacia la modularidad ya se ha estado implementando durante bastante tiempo en B&R: el sistema modular X20, que permite implementar fácilmente zonas de control descentralizadas, es un buen ejemplo de ello. Los servoaccionamientos ACOPOSmulti, que pueden manejar motores síncronos, motores de par y motores lineales, son una solución particularmente rentable cuando se usan en máquinas que tienen varios ejes, como en la industria textil, gráfica o del envasado. Mediante la selección de la fuente de alimentación, sistema de refrigeración e IGBT más adecuados, se puede conseguir siempre una solución hecha a medida.

Escapando del armario eléctrico

La adición de módulos opcionales solía implicar la instalación de armarios eléctricos o paneles adicionales, pero para conseguir una rentabilidad total, los módulos y servoaccionamientos necesitaría librarse de dichos elementos adicionales. Esto no solamente reduciría los costes sino que también disminuiría el espacio requerido por el dispositivo. Es por este motivo que los fabricantes de maquinaria llevan años deseando poder instalar los componentes de control y de motion control fuera del armario eléctrico.

En el área de la tecnología de control, el sistema X67 ya hace tiempo que es una alternativa a los módulos de entradas y salidas montados en raíl para evaluar y controlar sensores y actuadores. Este sistema consta de módulos con protección IP67 que se pueden instalar fuera del armario eléctrico incluso en ambientes industriales duros.

La siguiente área que experimentará esta liberación es el ‘motion control’. En este campo, la respuesta de B&R a la tendencia de incrementar la modularidad de la máquina se llama ACOPOSmulti65. Siendo parte de la más que probada familia ACOPOSmulti, las robustas características externas de este sistema permiten instalarlo en cualquier parte de la máquina. Como se habrá intuido, el 65 hace referencia a su grado de protección, con lo que de acuerdo con el estándar, el dispositivo está totalmente protegido contra el contacto e intromisión del polvo, del mismo modo que puede resistir potentes chorros de agua en cualquier dirección. Aun así, el dispositivo sigue llamándose ACOPOS y no AQUAPOS, como se pudo oír varias veces en la última feria SPS/IPC/DRIVES en Núremberg.

La decisión de no montar los servoaccionamientos directamente en los motores a controlar fue tomada a consciencia desde el principio. Aunque la propuesta de montarlos directamente en el motor puede parecer sensata, las condiciones térmicas serían tales que reducirían las prestaciones del motor. Además, la posición de montaje de los motores suele ser oculta, con lo que dificultaría el mantenimiento. Aun así, uno de los retos más grandes que ha habido en el diseño de dichos dispositivos ha sido cómo disipar el calor para prevenir cualquier pérdida de eficiencia.

Simplicidad de conexión, con SafeMC y elevada eficiencia energética

Uno de los hechos que simplifica más la puesta en marcha es que los ACOPOSmulti65 se conectan con un único cable híbrido que lleva incorporado el bus de continua, la comunicación por Powerlink y el STO (‘safe torque cutoff’). Además de esta funcionalidad de safety implementada por un cableado dedicado, las demás funcionalidades basadas en comunicación como el STO, SBS, SOS, SS1, SS2, SLS, SMS, SLI, SDI y SLP también estarán disponibles en un futuro, del mismo modo que hoy lo están en los demás dispositivos ACOPOSmulti que se instalan dentro del armario eléctrico.

Estos nuevos dispositivos descentralizados también vienen equipados con todas las opciones energéticas de la serie ACOPOSmulti. Esto incluye la corrección del factor de potencia, que reduce considerablemente la corriente consumida por la máquina, así como una tensión constante en el bus de continua, que asegura un rendimiento óptimo de accionamientos y motores. Además, todas las fuentes de alimentación activas tienen la capacidad de devolver a la red la energía regenerada en la frenada.

El ACOPOSmulti65 conectado a una red de Powerlink permite servir de nodo para implementar opciones de expansión adicionales, conservando la capacidad de conectar entradas y salidas mediante su propio interface. Para conseguir dicha expansión basta con conectar los módulos de E/S de la familia X67 directamente al ACOPOSmulti65.

Está claro que el aumento en el precio de este robusto dispositivo descentralizado está más que justificado con el ahorro en el armario eléctrico y de cableado. Además, el ahorro de espacio en la máquina también es una ventaja indiscutible. La facilidad con la que se pueden añadir opciones de expansión mediante el uso de ACOPOSmulti65 ilustra claramente la naturaleza pionera de este dispositivo. Todo ello sin modificaciones en el armario eléctrico, sin dificultades en el cableado y sin tener que preocuparse por cuando hacer la expansión, incluso después de la puesta en marcha.