Aplicación de Base CNC de B&R: hardware + visualización + simulación

20 de diciembre de 2010

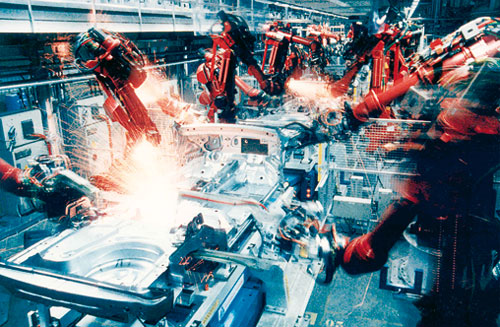

La fabricación de maquinaria es un campo innovador: en los últimos años los desarrollos tecnológicos han permitido que la industria avanzara a pasos de gigante. Debido a las exigencias de los clientes, que querían incrementar su productividad, los fabricantes de maquinaria han fusionado las funcionalidades de varias máquinas en una sola con el fin de reducir los tiempos improductivos. El resultado: cada vez hay más ejes moviéndose, se necesita una precisión mayor en el posicionamiento y se dispone de menos tiempo para calcular la interpolación. Además, cada vez hay más sensores y actuadores conectados, con lo que se requieren más entradas y salidas. En el momento actual, en el que los procesos de producción ya han sido optimizados hasta los límites mecánicos, muchos se están centrando en reducir los procedimientos logísticos internos, automatizando islas de producción enteras. A veces incluso líneas de producción y centros de producción enteros.

Por otro lado, la industria de la fabricación de maquinaria no es tan revolucionaria. Éstos utilizan teconologías y desarrollos tradicionales bien arraigados que no se abandonan hasta que no se convierten en un impedimento para un nuevo desarrollo. Tradicionalmente, los autómatas controlaban procesos con entradas y salidas, mientras que los CNC controlaban movimientos. Eran dos áreas totalmente separadas. Para muchos, los controladores de robots eran incluso otra área. Como resultado de ello, algunos prestigiosos fabricantes de equipos de automatización todavía siguen ofreciendo soluciones de CNC que utilizan un hardware para el control de las entradas y salidas y otro para el control de los movimientos. Estos equipos utilizan métodos de programación diferentes y no pueden ser supervisados en el mismo panel, dificultando de esta forma el desarrollo de aplicaciones que combinen un gran número de ejes, multitud de sensores y robots.

Desde hace ya tiempo los clientes de B&R han sido capaces de desarrollar dichas aplicaciones de una manera mucho más sencilla. Por un lado, existe un gran potencial en el hardware: los Acopos son servoaccionamientos con inteligencia integrada y además al Powerlink se le puede añadir todo tipo de periféricos. Por otro lado, la solución de software es muy eficaz: Automation Studio permite desarrollar toda la aplicación en un único proyecto, incluyendo las funcionalidades de PLC, la visualización, el ‘motion’, el CNC y la robótica.

Los grandes fabricantes de maquinaria aprecian la libertad que B&R les aporta a la hora de combinar las tareas de procesado, posicionamiento y visualización, así como la facilidad con la que se pueden sincronizar y ejecutar a gran velocidad, incluso en los casos más complejos. Un ejemplo de ello es el fabricante de maquinaria austríaco Fill. Su centro de procesado Robmill, maneja la robótica, el procesado de PLC y las funcionalidades de CNC en un mismo hardware gracias al concepto de software llamado ‘Generic Motion Control’.

De todos modos, no solamente los grandes fabricantes de maquinaria compleja pueden y deben invertir un gran esfuerzo en el desarrollo de automatización. La mayor parte de los fabricantes de CNC desarrollan continuamente nuevos productos para poder ofrecer soluciones más útiles a sus clientes. Esto requiere el uso de una programación cada vez más compleja, con la integración de más y más ejes, minimizando el espacio necesario y aumentando la eficiencia energética. Estas empresas se aprovechan de la posibilidad que tiene el ‘Generic Motion Control’ de combinar el CNC con las funcionalidades de PLC, así como el uso simultáneo e indistinto de motores síncronos, motores paso a paso y ejes hidráulicos en una misma plataforma de hardware y con un sistema de visualización integrado. Asimismo, el uso de entradas/salidas y equipamiento de safety conectados vía Powelink permite ahorrar espacio y se maneja de forma totalmente uniforme gracias a Automation Studio.

Aun así, los fabricantes de maquinaria necesitan algo más: necesitan un paquete estándar que cubra todos los aspectos básicos de un CNC, que utilice las tecnologías más modernas y eficientes disponibles en cada área y que sea fácil de implementar sin perder la facilidad de ampliarlo fácilmente según las propias necesidades. Este paquete debería servir como base para el desarrollo de cada máquina sin requerir un departamento de desarrollo para modificarlo. Resumiendo, un paquete de iniciación para fabricantes de maquinaria que quieran centrar sus esfuerzos en su área de competencia, pero que a la vez quieran tener el máximo soporte por parte del hardware y el software.

Aplicación de Base para máquinas de CNC

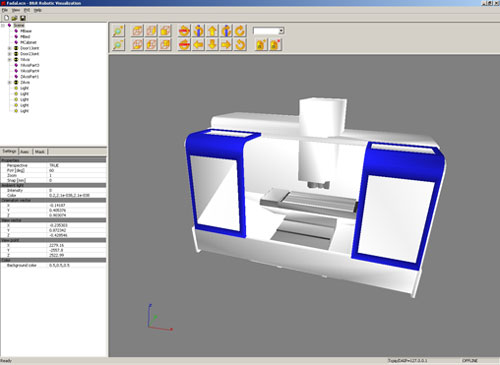

B&R se ha dado cuenta de dicha necesidad y ha desarrollado su paquete estándar de CNC. Por primera vez, los fabricantes de maquinaria tienen acceso a una solución completa y homogénea que provee todas las funcionalidades clave del CNC, un sistema de visualización estándar y fácilmente adaptable e incluso herramientas de simulación especialmente desarrolladas para trabajar sin hardware.

La aplicación de visualización se ha desarrollado de tal forma que es totalmente funcional y puede ser utilizada tal cual, sin realizar ninguna modificación. La aplicación de visualización ha sido desarrollada con Visual Components y el fabricante puede utilizarla tal cual, pero también puede modificarla, ampliarla o simplemente adaptarla a su imagen corporativa. La aplicación consta de siete modos de operación preprogramados, que pueden ser utilizados directamente, entre los cuales está el automático, la ejecución bloque a bloque y la simulación.

En un entorno de CNC típico, la visualización tiene que poder mostrar grandes listados de programas, pero al mismo tiempo tiene que ser lo suficientemente compacta y sencilla como para poder manejar la máquina. Por ello se ha desarrollado un panel especial con una pantalla de 15” con orientación vertical, con numerosos botones de función que permiten la operación en ambientes adversos, ya que se puede manejar incluso con guantes. Ya que es habitual que el operario tenga que entrar manipular la máquina a distancia del panel de control, también se ha desarrollado un mando portátil que permite manipular la máquina desde cualquier posición de su perímetro.

Este hardware utiliza el sistema operativo Automation Runtime, que también se encarga de la gestión multitarea en tiempo real. La funcionalidad del CNC se ejecuta en el mismo procesador que el resto de programas de control del PLC, por lo que no tiene lugar en un control separado como hacen otros fabricantes. De este modo el sistema eliminan los retardos de comunicación permitiendo así además acortar los tiempos de ciclo.

A diferencia de muchos otras arquitecturas de CNC disponibles en el mercado, que solamente ofrecen un canal, la solución de B&R no tiene dicha limitación. Actualmente aún existe una limitación lógica de 8 canales de CNC con 9 ejes cada uno, pero en breve dicha limitación será cosa del pasado. De ahí en adelante, la única limitación que habrá será la potencia de cálculo de la CPU utilizada.

El paquete también incluye un entorno de simulación en tiempo-real que funciona sobre Windows que está pensado para un entorno de oficina. Esta herramienta permite una simulación completa de la máquina y/o CNC que puede incluso simular ‘hardware-in-the-loop’.

Muchos de nuestros competidores ha estado ofreciendo durante muchos años paquetes CNC para fabricantes de maquinaria. La Aplicación de Base de CNC de B&R no es solamente un paquete de software ya listo para ser usado, sino que también ofrece al fabricante una plataforma preparada para desarrollar e innovar una aplicación a medida. De este modo el fabricante puede ofrecer un valor añadido tecnológico a su producto, aplicando y protegiendo un know-how orientado a mejorar la productividad de sus clientes.