Aprovechar el potencial de las plantas industriales antiguas

Los datos son la moneda del futuro. B&R desarrolló Orange Box para descubrir la riqueza de la información que se oculta actualmente justo debajo de la superficie de las plantas industriales antiguas y de sus máquinas. Una de las primeras empresas que utilizó esta solución tan sencilla y cómoda fue la unidad Vehicle Dynamics, perteneciente a la división Chasis y Seguridad de Continental: modernizando una planta ya existente a través de la toma y análisis de datos con sistemas de última generación. La implementación se completó en cuestión de minutos, y el equipo directivo pudo disfrutar enseguida de su primera visión general en tiempo real de indicadores clave de rendimiento, como por ejemplo la eficacia general del equipo (OEE).

“Nuestro objetivo principal se centró en recopilar y analizar datos de pedidos y materiales relacionados con el producto, independientemente del nivel de automatización en una línea de producción”, explica Manuel Krebs, que dirige el departamento de Sistemas de TI de Control Central y Producción dentro de la unidad Vehicle Dynamics. “Con la creciente gama de opciones para integrar datos en sistemas de control modernos, es posible ampliar notablemente ese enfoque y reaccionar mucho más rápido y de una manera más específica a las interrupciones y otros problemas de disponibilidad”.

El proveedor del sector de automoción aprovecha las ventajas de una configuración óptima. “En la unidad Vehicle Dynamics planificamos y diseñamos todo el equipo de producción para todas nuestras plantas de producción”, señala Krebs. “La responsabilidad de la tecnología de control, los sistemas MES y la infraestructura de TI de la planta de producción está centralizada en un mismo lugar. Ello nos facilita las condiciones óptimas para un enfoque estandarizado y muy estructurado para evaluar una amplia gama de datos de producción”.

Integración de plantas ya existentes en la infraestructura de TI de la planta

Las plantas antiguas no suelen reunir los requisitos técnicos para recopilar y evaluar cantidades suficientes de datos sin intervenir en el software de la planta. Las empresas que esperan extraer años de vida productiva de sus plantas existentes no pueden permitirse continuar sin llenar este vacío en conectividad. Orange Box es una sencilla forma para que los operarios de la planta superen el obstáculo final para conseguir la integración de las plantas ya existentes, de forma no invasiva y con una inversión mínima. Tomemos como ejemplo una planta de Continental Teves en la sede de la compañía en Hanover, que ha estado produciendo sistemas de suspensión de aire para automóviles durante muchos años.

“Centramos nuestra atención en B&R desde el mismo momento en que presentaron Orange Box”, recuerda Krebs. “Ofrecía una forma efectiva y directa de obtener las respuestas que necesitamos para realizar mejoras específicas en la eficiencia de nuestras plantas industriales abandonadas. Pero, en parte, también era pura curiosidad y entusiasmo por la tecnología”, admite.

El software de la planta permanece inalterado

Los requisitos de implementación eran claros y bastante estrictos: en primer lugar, la tecnología actual de la planta debía permanecer intacta para que no afectara a las garantías ni a las certificaciones actuales. En segundo lugar, la producción debía continuar de manera ininterrumpida durante la instalación y puesta en marcha de Orange Box. En tercer lugar, los gastos generales dedicados a la formación de los empleados de Continental que utilizarían el sistema debían ser los mínimos posibles. Orange Box cumplía sin problemas con esas tres condiciones, ya que precisamente se había diseñado para dichas situaciones.

Los requisitos de implementación eran claros y bastante estrictos: en primer lugar, la tecnología actual de la planta debía permanecer intacta para que no afectara a las garantías ni a las certificaciones actuales. En segundo lugar, la producción debía continuar de manera ininterrumpida durante la instalación y puesta en marcha de Orange Box. En tercer lugar, los gastos generales dedicados a la formación de los empleados de Continental que utilizarían el sistema debían ser los mínimos posibles. Orange Box cumplía sin problemas con esas tres condiciones, ya que precisamente se había diseñado para dichas situaciones.

B&R ofrece tres formas de establecer una comunicación entre el equipo actual y Orange Box. Si el control actual dispone de una interfaz de bus de campo, la primera opción sería usarla. B&R ha incorporado a Orange Box interfaces de datos para los fabricantes de controles más utilizados, por lo que solo queda seleccionar el que corresponda.

Si el control no es compatible directamente, o si la planta ya se ha electrificado pero no dispone de una interfaz de bus de campo adecuada, Orange Box también puede utilizar cualquier hardware de E/S que ya estuviera instalado. Si esta opción tampoco es viable, los datos pueden extraerse del equipo por medio de un cableado paralelo y de sensores adicionales. Dado que la planta Continental en cuestión ya utilizaba un sistema de control de línea relativamente moderno que era compatible con Orange Box, los administradores del proyecto eligieron la opción de integración más sencilla utilizando la interfaz de bus de campo ya existente.

Los primeros datos están disponibles en cuestión de minutos

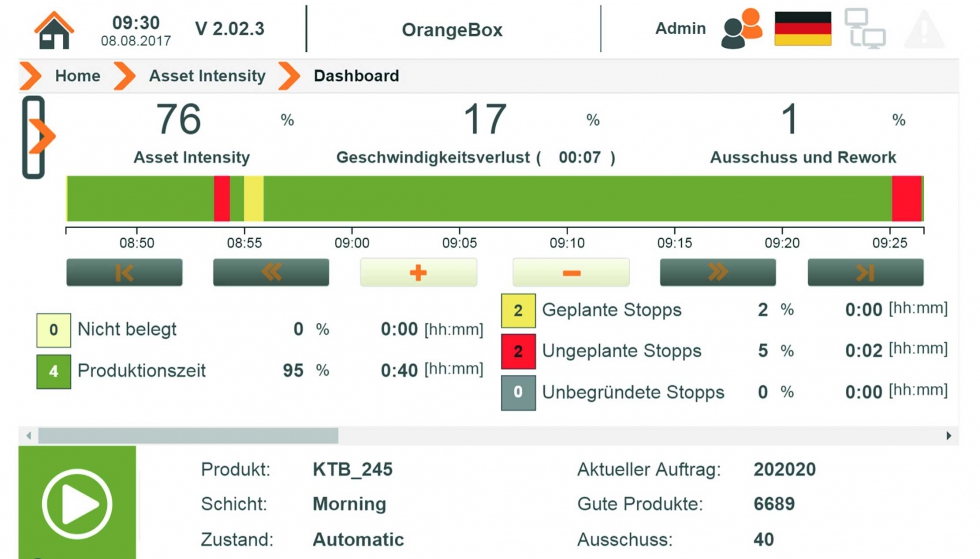

Una vez que se instaló Orange Box en el armario de control, utilizando la misma plataforma de hardware que los controles B&R estándar, el sistema se puso en marcha en un sistema de producción operativo en julio de 2017. El primer lote de datos estuvo disponible apenas unos minutos más tarde.

“La única preparación necesaria por nuestra parte fue seleccionar las entradas de datos específicas en las que estábamos interesados”, comenta Krebs. “Toda la aportación y análisis se gestiona con el software de B&R”.

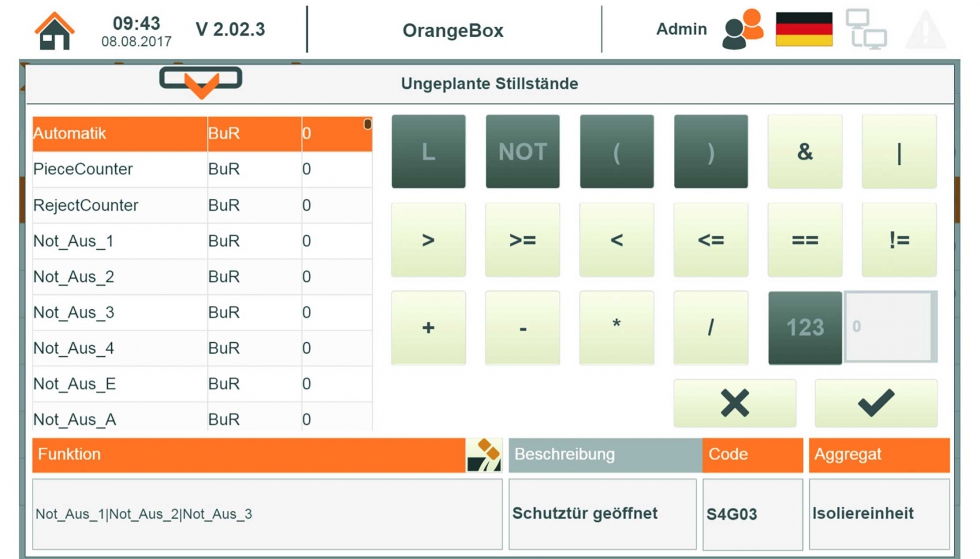

La moderna interfaz de usuario de Orange Box hace que resulte muy sencillo configurar, analizar y visualizar los datos recopilados. Sin escribir una sola línea de código, las entradas de datos individuales pueden vincularse a un editor visual utilizando operadores booleanos para crear gráficos que muestran la eficacia general del equipo y otros indicadores de rendimiento claves (IRC). “Configurar en lugar de programar, eso es lo que diferencia a Orange Box”, afirma Krebs.

Configurando, no programando

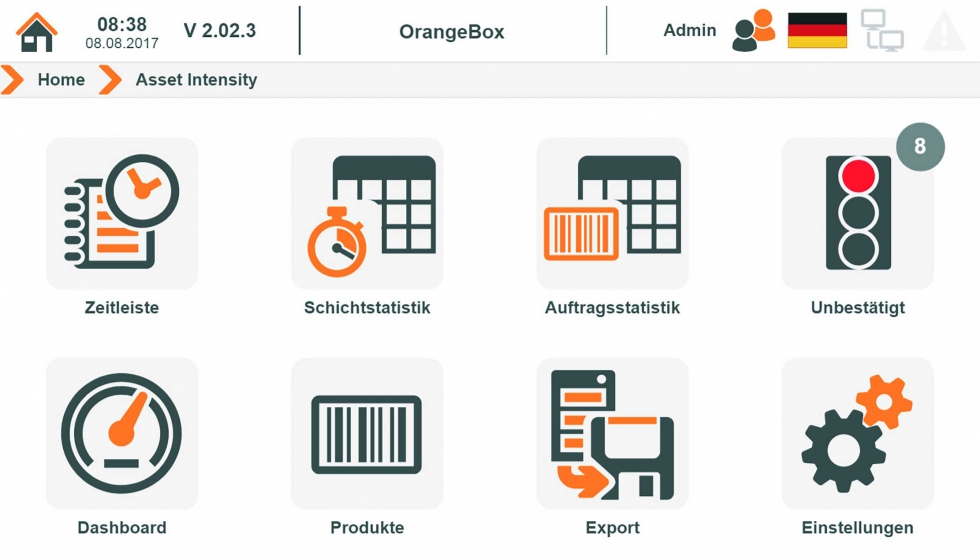

Gracias a la tecnología mapp, puede emplearse una sencilla configuración en vez de una tediosa programación. La interfaz de usuario de Orange Box se ha creado utilizando mapp View de B&R. Este componente mapp depende únicamente de los estándares web y permite una visualización óptima basada en navegador en todos los dispositivos de salida, así como la implementación directa de conceptos operativos que resultarán muy familiares para cualquier usuario de un smartphone: una pantalla de inicio en la que varios símbolos e iconos permiten acceder rápidamente a las principales funcionalidades del sistema. Debajo de ellos, un cuadro de mando muestra las métricas clave de eficiencia. Los usuarios pueden elegir la funcionalidad que necesiten de la creciente gama de componentes mapp de B&R y ampliar la herramienta de módulo en módulo con un mínimo de nuevos trabajos de ingeniería. Por ejemplo, los operarios de planta pueden utilizar mapp Tweet para enviar alarmas u otras notificaciones importantes a su smartphone, o bien utilizar mapp Data para realizar copias de seguridad de los datos en bases de datos de nivel superior a través de OPC UA.

Una forma rápida de mejorar la eficiencia

Para la implementación de Orange Box, los supervisores de Continental se centraron principalmente en los factores que influyeron de forma más significativa en la disponibilidad de la planta existente. En particular, estos incluían los paros no previstos.

“Orange Box ofrece ésta y otras métricas de eficacia general de forma rápida y sencilla”, explica Krebs. “Los supervisores de producción pueden tener rápidamente una visión general de la eficiencia de los recursos, plantear las preguntas correctas en el momento adecuado y tomar las medidas necesarias para mejorar la eficacia. Y eso es exactamente lo que estábamos buscando”.

¿Qué es la tecnología mapp?

La tecnología mapp de B&R optimiza la implementación de tareas de programación frecuentemente recurrentes para la funcionalidad básica de la máquina, ofreciendo unos componentes de software probados y listos para su uso. Ahora, los programadores pueden concentrarse en su tarea principal: la implementación de procesos de la máquina en el software de aplicación. Los componentes mapp están perfectamente integrados en el entorno de desarrollo de B&R Automation Studio. Los componentes mapp se configuran fácilmente y ahorran a los programadores la tediosa tarea de programar todos y cada uno de los detalles.

Manuel Krebs, jefe de Sistemas de TI de Producción y Control Central, Continental Teves AG

“Orange Box nos ofrece una herramienta ideal para integrar nuestras plantas industriales antiguas en nuestras estructuras de TI y de datos, sin ningún problema y con el mínimo esfuerzo. Nos ofrece información en tiempo real acerca de la eficacia general del equipo que anteriormente solo estaban disponibles con retraso o simplemente no se utilizaban, y todo ello de una manera fiable y claramente organizada que permite realizar un análisis transparente”.