Nanocomposites de matriz epoxídica a escala industrial: Requerimientos

26 de agosto de 2010

La nanotecnología ha pasado en dos décadas de considerarse una tecnología futurista e inalcanzable para la mayoría de las industrias a incorporarse lenta y eficientemente tanto en materiales de alta tecnología como en productos de uso cotidiano. Es importante señalar que el estado actual de los desarrollos nanotecnológicos hace de esta técnica una herramienta de gran utilidad en varios campos industriales y científicos pero su elevado precio y diversos problemas de incorporación eficiente la limitan seriamente en muchas aplicaciones.

- Materiales ligeros

- Catalizadores

- Fármacos

- Prótesis dentarias

- Conductores eléctricos y térmicos

- Aislantes

- Lectores magnéticos

- Protectores de la piel frente a U.V.

- Recubrimientos autolimpiables

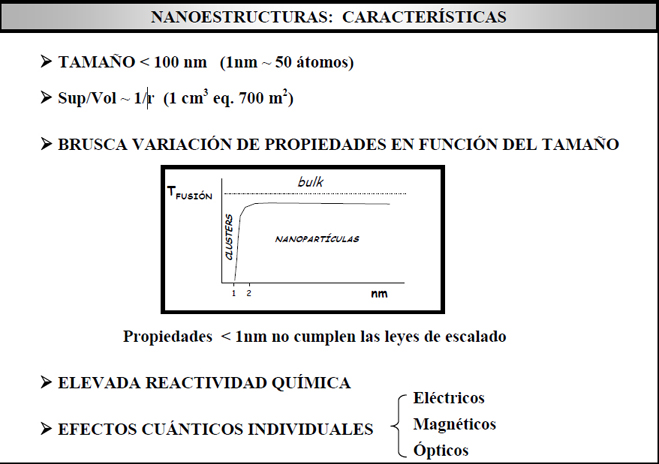

La nanotecnología ha supuesto una de las revoluciones científicas y tecnológicas más importantes en el desarrollo de nuevos materiales y sus procesos de transformación. Se trata de la revolución de lo muy pequeño y debido a su potencial se puede considerar de interés global. Si un material se divide progresivamente en fragmentos cada vez más pequeños sus propiedades apenas cambian al principio de este proceso. Sin embargo si estos fragmentos alcanzan una escala nanométrica, sus propiedades cambiarán radicalmente al estar directamente relacionadas con su relación superficie-volumen. Se considera nanopartícula a aquella estructura que cuenta con una o más dimensiones en el rango de los 100 nm o menos.

A nivel industrial las oportunidades que ofrece la nanotecnología son infinitas ya que permite la creación de dispositivos y materiales más pequeños, más baratos, más ligeros, y más rápidos que pueden hacer y usarse para más cosas, empleando para ello menos materias primas y consumiendo menos energía. Actualmente muchos de los productos generados por la nanotecnología han sido incorporados a nuestra vida cotidiana, como es el caso de materiales más ligeros y resistentes; catalizadores con nanopartículas para dotar a nuestros coches de una mayor eficiencia energética; en la medicina en la fabricación de fármacos que trabajan a nivel atómico; en la industria textil tejidos que repelen la suciedad; en cosmética se usan nanopartículas que absorben o reflejan la luz U.V. y también se están usando nanopartículas para conseguir recubrimientos y pinturas autolimpiables, entre otros muchos usos inimaginables.

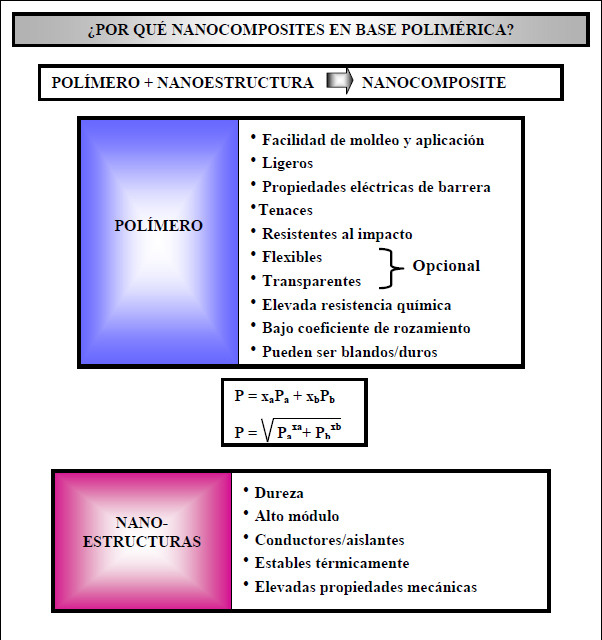

La nueva tecnología de los nanomateriales permite, en el caso de los polímeros, la inclusión de cargas de tamaño nanométrico. El material resultante recibe le nombre de nanocomposite y necesita que se lleve a cabo una dispersión total de las nanocargas o nanorefuerzos en la matriz polimérica, para así poder conseguir una serie de propiedades que no se alcanzan con los materiales convencionales. Existe un creciente interés en la investigación sobre nanocomposites poliméricos, tanto a nivel científico como para su uso en aplicaciones de ingeniería. Se puede fabricar un nanocomposite a partir de cualquier combinación de materiales, siempre que uno de ellos sea nanoscópico al menos en una dimensión. El fundamento de los nanocomposites poliméricos es el mismo que el de los composites macroscópicos salvo en que la fase de refuerzo es nanoscópico. Las nanocargas que se pueden utilizar en la fabricación de nanocomposites pueden presentar una amplia variedad de tamaños y morfologías (amorfas, cristalinas, esféricas, tubulares, etc.).

El uso de los nanocomposites poliméricos se demostró por primera vez a comienzos de los años 90 cuando se incorporaron nanocargas a resinas termoplásticas. La tecnología ha continuado avanzando hasta llegar a la incorporación de nanocargas a resinas termoestables, a los composites reforzados con fibra y a los adhesivos. La dispersión de las nanocargas en la matriz polimérica es uno de los pasos cruciales en la fabricación de nanocomposites. Las partículas en escala nanométrica exhiben un área superficial enorme varios órdenes de magnitud superiores al área de las cargas convencionales (por ejemplo, en dispersiones de nanosilicatos en capas dentro de matrices poliméricas presentan un área interfacial de unos 700 m2/cm3).

Esta área superficial actúa como una interfase para la transferencia de tensiones, pero también es responsable de la enorme tendencia de las nanocargas a formar aglomerados. Por tanto, una eficiente explotación de sus propiedades estará relacionada con su dispersión homogénea dentro de la matriz polimérica, la rotura de los aglomerados y un buen mojado nanopartícula-polímero. Una de las soluciones más empleadas es la de estabilizar las nanopartículas cubriendo su superficie con un ligando o bien embebiéndolas en matrices protectoras adecuadas.

Nanocomposites poliméricos

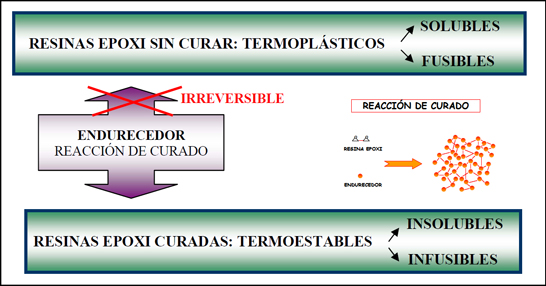

Los nanocomposites poliméricos [1, 2] constituyen una nueva rama dentro del amplio campo de la ciencia y tecnología de los materiales poliméricos que poseen un extenso rango de aplicaciones potenciales. En la última década se han llevado a cabo numerosos estudios con objeto de explotar las nuevas características de estos materiales de última generación y una de las conclusiones generales ha sido que los nanocomposites muestran, entre otras, unas propiedades mecánicas mejoradas si se comparan con los sistemas similares de microtamaño. Los nanocomposites poliméricos pueden estar basados en matrices tanto termoplásticas como termoestables pero en nuestro caso nos centraremos en matrices termoestables y en concreto en las de naturaleza epoxídica. En cuanto a los tipos de cargas nanométricas detallaremos las de mayor uso en sistemas epoxídicos.

1) Matriz: Resinas epoxídicas

Las resinas epoxídicas comenzaron a comercializarse en los años 40 y en la actualidad constituyen la familia de resinas matriz más empleada en la fabricación de materiales compuestos avanzados debido a su combinación excepcional de propiedades físico-químicas y mecánicas, entre las que cabría destacar:

- Facilidad de manejo y de procesado.

- Baja contracción y ausencia de compuestos volátiles.

- Buena adhesión los materiales de refuerzo y a diferentes sustratos.

- Alto grado de resistencia térmica y mecánica.

- Buenas propiedades de aislamiento térmico y eléctrico.

- Amplia gama de formulaciones y propiedades.

2) Nanorefuerzos

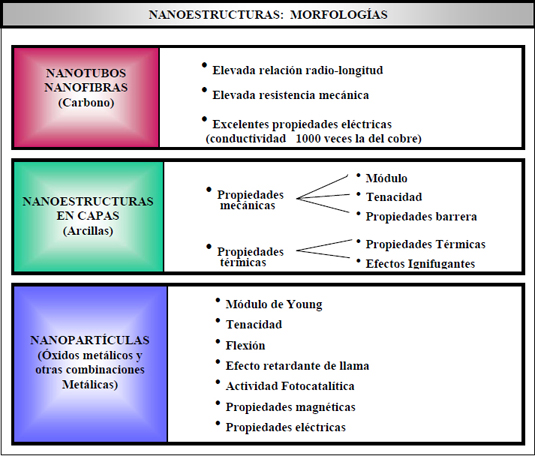

Los nanorefuerzos se pueden dividir, de manera general, en tres grandes grupos que son: unidimensionales, que incluirían los nanotubos y las nanofibras; bidimensionales, que serían en forma de copos o de láminas, como las nanoarcillas y tridimensionales que son las nanopartículas. Todos ellos deben poseer al menos una de las dimensiones menor de 100 nm.

2.1) Nanotubos y nanofibras:

Son nanoestructuras lineales que se pueden obtener a partir de diferentes materiales como metales, semiconductores o carbono. Los nanotubos de carbono[3-5] han centrado multitud de trabajos para la obtención de nanocomposites debido principalmente a sus magníficas propiedades como son la elevada resistencia mecánica y sus excepcionales propiedades eléctricas y térmicas.

Las principales dificultades que plantean el uso de los nanotubos de carbono son: la obtención de una dispersión uniforme dentro de la matriz, la adhesión interfase nanotubo-matriz y la alta viscosidad de la mezcla resina/nanotubo. A todo ello hay que añadir el elevado precio de estas nanocargas. En los diferentes estudios llevados a cabo con matrices epoxídicas se ha demostrado que la funcionalización de los nanotubos produce un incremento mayor de las propiedades mecánicas si se compara con los nanotubos sin funcionalizar.

Cuando se trata de nanotubos sin funcionalizar se encuentran aumentos del módulo del orden de 2-3% con adiciones de un 5% respecto a la resina epoxi sin cargas. En cambio en nanotubos funcionalizados se han reportado incrementos del módulo de tracción de un 20-25% (con adiciones de solamente un 0,5% en el caso de nanotubos de pared simple SWCNT o bien de un 5% de los de pared múltiple, MWCNT), del módulo de compresión en un 24% (adición de un 5% de nanotubos de pared múltiple, MWCNT) y de la tenacidad de fractura en un 43% con la sola adición de un 0,5% de nanotubos de doble pared (DWCNT).

En cuanto a las nanofibras de carbono[6-8] están formadas por plaquetas de grafito colocadas en varias orientaciones con respecto al eje de la nanofibra. Presentan excelentes propiedades mecánicas y altas conductividades térmica y eléctrica. La mejora en las propiedades mecánicas alcanza un máximo con la adición de un 5% de nanofibras, al aumentar esta cantidad los valores decrecen.

2.2) Nanoestructurados en capas

Dentro de esta familia de nanomateriales las que han suscitado un mayor interés y han centrado un mayor número de estudios son las nanoarcillas [9-12] entre las que destacan montmorillonita, bentonita, hectorita, sepiolita, saponita y mica sintética. Debe conseguirse una separación y dispersión de las capas a lo largo de la matriz epoxi. Estas nanoarcillas pueden ser modificadas químicamente (por ejemplo, con sales de amonio cuaternario) para compatibilizarlas con las matrices epoxi. Su precio las hace asequibles aunque dependerá del tipo de nanoarcilla.

la adición de un pequeño porcentaje de nanoarcillas (normalmente menos de un 10%) resulta en una mejora sustancial de la rigidez, resistencia, estabilidad dimensional, resistencia a fractura y propiedades barrera todo ello unido con un control efectivo de la reología. También se produce una reducción de la difusividad y de la absorción de agua. Es importante resaltar que una de las propiedades más importantes y útiles de las nanoarcillas es la de mejorar las propiedades frente al fuego:

2.3) Nanopartículas

Las nanopartículas[13-25] representan la transición entre los materiales de naturaleza macroscópica y las estructuras moleculares o atómicas. Están constituidas por varias decenas o centenas de átomos o moléculas y pueden tener variedad de tamaños y morfologías aunque una de sus dimensiones ha de ser menor de 100-200nm. Algunas nanopartículas se encuentran ya disponibles comercialmente en forma de polvo o de dispersiones líquidas.

Sus propiedades dependen casi exclusivamente de aspectos relacionados con su superficie. Su geometría circular hace que las nanopartículas sean menos ventajosas que aquellos nanomateriales de estructura fibrosa que favorecen de forma natural la formación de una red interna y por lo tanto la transmisión de cargas. De ahí que los porcentajes a añadir de nanopartículas deban ser mucho mayores. El precio dependerá del tipo de nanopartículas y de la calidad pero varían desde 6-10 /kg hasta los 500-1.000 /kg.

Dentro de este grupo de nanopartículas destacan: nano-óxidos metálicos como SiO2, TiO2, Al2O3, ZnO, Fe3O4 y Fe3O3; las sustancias nanoparticuladas semiconductoras como CdTe y GaAs; también hidróxidos como los de aluminio y magnesio; carbonatos como el CaCO3; sulfatos como el BaSO4; metales, especialmente los preciosos como oro y plata y también distintas aleaciones

Conclusiones

El refuerzo de materiales poliméricos mediante la incorporación de cargas es una práctica habitual en la industria del plástico en general y de las resinas epoxi en particular. Los composites convencionales (macroscópicos) ofrecen una multitud de propiedades inalcanzables con las matrices poliméricas por sí solas. En la actualidad la nanotecnología hace que se puedan diseñar nanocomposites, también llamados materiales nanoestructurados, que representan una novedosa y más ligera alternativa a los composites tradicionales, aunque también existe la posibilidad de incorporar nanocargas en los composites macroscópicos con el único objetivo de mejorar u optimizar alguna de sus propiedades mecánicas, térmicas o químicas. La gran variedad de nanocargas existentes hace que exista un amplio abanico de propiedades que se puedan modificar con la incorporación de pequeñas cantidades nanocargas. Pero hay que señalar que uno de los principales objetivos todavía pendientes dentro de este campo es el de demostrar la viabilidad y rentabilidad de la incorporación de estos nanomateriales en las diversas industrias poliméricas.

- Compatibilización nanopartículas/matiz.

- Dispersión nanopartículas/matiz.

- Elección del agente de acoplamiento nanopartículas/matiz.

- Métodos de control de laboratorio.

- Relación estructura / propiedades.