Teoria del punxonament

Punxonat amb punxonadores CNC

El segon tipus de punxonadora tenen un magatzem d'utillatge. La punxonadora anirà agafant i deixant els utillatges d'aquest magatzem. Cadascuna de les posicions del magatzem disposa d'un cassette on estan muntats el punxó, el separador, la matriu i un anell d'orientació.

Els elements bàsics per realitzar un forat en una xapa són el punxó, el trepitjador o separador i la matriu. A aquests tres elements se'ls denomina joc.

Abans d'entrar a valorar els diferents aspectes que influeixen en aquests elements analitzarem la geometria d'un forat realitzat en la xapa per aquests elements.

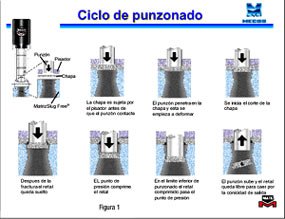

Cicle de punxonat

En una punxonadora de torreta, la punxonadora farà girar la torreta i situarà l'utillatge just sota el martell de la màquina. A partir d'aquest moment el martell baixarà empenyent al portapunzón.

El Pisador contactarà amb la xapa pressionant i subjectant la xapa mantenint plana contra la matriu. El martell seguirà baixant, comprimint els molls del portapunzón i fent descendir al punxó. Aquest iniciarà la penetració en la xapa produint una petita curvatura en la xapa al voltant del tall tallant del punxó i de la matriu.

Seguidament s'iniciarà una fase de tall que posteriorment es convertirà en unes fractures a la xapa tant a la part superior com inferior a causa del arrencada del material. Quan coincideixin les fractures anteriors, el retall corresponent al forat quedarà solt de la xapa. El martell seguirà baixant fins al seu límit inferior per facilitar la caiguda del retall. A continuació el martell pujarà i els molls del contenidor s'extrauran el punxó de la xapa mentre el Pisador manté la xapa completament plana.

En l'altre tipus, la punxonadora haurà de deixar el punxó situat sota el martell en el seu lloc del magatzem i anar a buscar l'utillatge desitjat. La diferència principal en el cicle de punxonat és que el separador no pressiona la xapa mentre el punxó està foradant la xapa però es manté a molt poca distància de la superfície superior de la xapa. Una altra diferència és que el propi martell és el que estira el punxó per treure'l de la xapa. El separador actua retenint la xapa quan aquesta tendeix a pujar juntament amb el punxó.

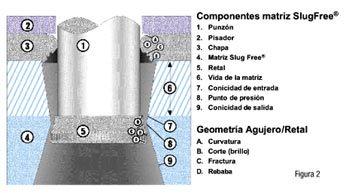

Geometria d'un forat

Aquestes quatre zones són les que determinaran la qualitat d'un forat punxonat. La qualitat del forat vindrà condicionada per les característiques i condicions del punxó, de la matriu i del trepitjador.

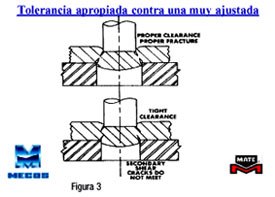

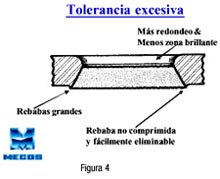

Tolerància de tall de la matriu

La tolerància de tall adequada (figura 3) és la que fa coincidir les fractures de tall generades pel punxó i per la matriu. Això passarà quan les fractures es troben a 1 / 3 o 1 / 2 del gruix de la xapa.

Si utilitzem una matriu amb tolerància massa ajustada es crearan dues fractures que no es trobaran. Això és fàcilment apreciable ja que la zona brillant del forat i del retall és més gran. D'altra banda, en ser la tolerància menor implicarà que sigui necessària una major força per tallar de manera que l'utillatge pot patir un major desgast. Una tolerància massa petita podria arribar a crear més rebaves per laminació.

La tolerància de tall adequada d'una matriu varia segons el gruix i el tipus de material de la xapa. Normalment s'obté d'un percentatge en relació al gruix de la xapa.

Els valors de la tolerància poden variar des d'un 15% a un 25% de l'espessor de material en funció de l'espessor i tipus de material. Com a regla general es podria aplicar com a tolerància de cort un 15% per a l'alumini, un 20% per a l'acer i un 20-25% per a l'inoxidable.

A continuació vam mostrar una taula en la qual se suggereixen unes toleràncies de cort orientatives pel punzonado de diferents materials.

| Espessor (mm) | Alum. (20-25 kg/mm2) | Fe (37-45 kg/mm2) | Inox (60-70) |

| 0,6-1,0 | 0,1-0,15 | 0,12-0,20 | 0,12-0,20 |

| 1,2-1,5 | 0,20-0,25 | 0,25-0,30 | 0,25-0,35 |

| 2,0-2,5 | 0,30-0,40 | 0,40-0,50 | 0,45-0,60 |

| 3,0 | 0,45-0,50 | 0,60-0,70 | 0,70-0,80 |

| 4,0 | 0,70-0,80 | 0,80-1,0 | 0,90-1,2 |

| 5,0 | 0,9-1,0 | 1,0-1,2 | 1,2-1,4 |

| 6,0 | 1,1-1,2 | 1,2-1,5 | 1,5-1,8 |

- Menor rebava i curvatura en els forats.

- Forats més uniformes i talls més nets.

- Peces punzonades més planes, amb menys deformacions.

- Major precisió entre forats.

- Més vida de l'utillatge (punxó i matriu).

- Millor extracció del punxó.

- Menor adhesió del material punxonat a les parets del punxó.

Problemes de pujada de retalls

Al mercat existeixen matrius amb un mecanitzat especial en el seu interior per evitar que els retalls puguin pujar, són les anomenades matrius és Slug Free. Aquestes matrius (veure figura 2) estan mecanitzades interiorment amb una doble conicitat. Quan el retall és separat de la xapa el punxó segueix baixant. Com el mecanitzat interior de la matriu es va reduint (centèsimes) obliga el retall a comprimir. Una vegada que el retall passa el punt de màxima compressió la conicitat de la matriu canvia i el retall, per elasticitat, tendeix a recuperar la seva dimensió original. En aquest moment serà molt difícil que el retall pugui pujar cap amunt i facilitant la caiguda lliure del retall. Existeixen també altres motius que poden provocar la pujada de retalls punxonats. Per evitar aquests problemes citem algunes mesures preventives:

Problemes d'extracció

En les punxonadores de torreta dels punxons van muntats en un porta-punxons. Aquests contenen unes molles que són els que exerciran la força d'extracció. Com la xapa tendeix a comprimir cap a les parets del punxó també cal evitar que la xapa pugi juntament amb el punxó. Per solucionar aquest problema a la part inferior del portapunzones va instal lat el Pisador. La seva funció és mantenir la xapa plana contra la matriu durant tot el cicle de punxonat. Per tant, durant la fase d'extracció l'Pisador subjecta la xapa per evitar que aquesta pugi juntament amb el punxó. És important que la situació física del punxó al portapunzón estigui sempre per sobre del Pisador, és a dir, que no sobresurti. D'aquesta manera assegurem que la xapa es separi del punxó.

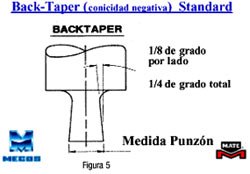

En les punxonadores monopunzón l'extracció la realitza la pròpia màquina estirant al punxó. Si la xapa puja juntament amb el punxó el separador, situat a poca distància de la superfície de la xapa, aquest actuarà com a límit evitant que la xapa pugi. En aquest tipus de punxonadora el punxó ha d'estar situat físicament per sobre del separador. Per reduir problemes d'extracció cal facilitar l'extracció del punxó de la xapa. Una de les solucions més habituals i que sol ser estàndard és que els punxons estiguin mecanitzats amb una conicitat negativa en la metxa. Aquesta conicitat (veure figura 5) sol ser una fracció de grau de manera que la mesura del punxó no varia substancialment. Però d'altra banda, aquesta conicitat redueix la superfície de contacte i per tant la pressió que la xapa exerceix sobre les parets del punxó. D'aquesta manera reduïm la força necessària per realitzar l'extracció.

Altres mesures per solucionar la problemàtica de l'extracció del punxó són:

- Incrementar la tolerància de la matriu. Queda clar que un forat punxonat serà cònic ja que, per la part superior té la mesura del punxó i per la part inferior la mesura de la matriu, que és més gran a causa de la seva tolerància. Si augmentem la tolerància de la matriu el forat tindrà més conicitat i per tant reduirem la superfície de contacte entre punxó i xapa.

- Verificar la fatiga dels molls d'extracció. Com tot element mecànic, els molls estan subjectes a una fatiga. Això pot reduir la força d'extracció. Si fos necessari s'ha de substituir els molls.

- Mantenir ben esmolat el punxó i la matriu. D'aquesta manera aconseguirem una millor qualitat de tall i evitarem fregaments innecessaris.

- Utilitzar lubricació d'utillatge (ABS) i / o de xapa. Queda clar que lubricant la xapa i els punxons el coeficient de fricció (fregament) es reduirà.

- Utilitzar una estació superior. En canviar a una estació superior, els molls seran majors i per tant tindran més força d'extracció.

- Verificar que el punxó no té adherit material. Si a les parets del punxó s'ha adherit material, el fregament serà més gran i serà necessari més força per extreure el punxó de la xapa.

- Utilitzar afilats especials. D'aquesta manera la força d'extracció necessària serà més prolongada però no tan intensa.

Problemes d'adhesió de material en el punxó

Per reduir aquesta problemàtica el més senzill és reduir la pressió que exerceix la xapa sobre les parets del punxó ja que sobre els altres factors és més difícil. Les accions per reduir aquest problema són semblants a les aplicades per reduir els problemes d'extracció: incrementar la tolerància de la matriu, mantenir ben esmolat punxó i matriu, utilitzar lubricació d'utillatge (ABS) i / o de xapa.

Altres solucions seran reduir la velocitat de punxonat i / o canviar la seqüència de punxonament de manera que no es realitzin molts punxonats seguits, d'aquesta manera la temperatura no augmentarà tan ràpid.

Una altra solució és aplicar certs tractaments (nitrurado) o recobriments (de titani) als punxons. Aquest tipus d'acció fa que el coeficient de fricció del mateix punxó es redueixi. D'aquesta manera, serà més difícil que les partícules de material es puguin adherir a les parets laterals del punxó. El nitrurado és un tractament tèrmic en una atmosfera de nitrogen i els recobriments és una adhesió d'unes poques micres d'un nitrur de titani (màxima).

Problemes de tonatge

És important saber què tonatge va a ser necessari quan realitzem un forat per no sobrepassar el tonatge màxim de la punzonadora. En cas contrari podríem ocasionar danys a l'utillatge o a la màquina. El tonatge necessari depèn del perímetre de cort del punxó, de l'espessor de la xapa i de l'esforç de cort del material a punzonar. Per calcular el tonatge s'ha d'aplicar la següent fórmula:

1.000

Per a l'esforç de cort se solen aplicar els següents valors:

• Alumini 20 – 25 kg/mm2

• Acer 37 – 45 kg/mm2

• Inoxidable 60 – 70 kg/mm2

Cada material té el seu esforç de tall però seria convenient utilitzar els valors màxims per poder tenir un marge de seguretat. Per al càlcul dels perímetres adjuntem una taula on apareixen algunes fórmules per calcular-ho en funció de la forma geomètrica de l'utillatge.

Vegem un exemple. Quin tonatge necessitem per realitzar un forat quadrat de 35mm en xapa de 4 d'acer?

• Perímetre = 4 x 35 = 140 mm.

• Espessor = 4 mm

• Esforç de tall per a acer = 45 kg/mm2

Tonatge necessari :

1.000

Càlcul de perímetres

Una altra possibilitat de reduir el tonatge podria ser donar un afilat especial al punxó. D'aquesta forma la força necessària serà progressiva i no necessitarem tanta força de punzonado.

- Reduir el soroll de punxonat.

- Per evitar la pujada dels retalls.

- Per evitar problemes d'extracció.

- Per reduir l'impacte sobre l'utillatge i sobre la punxonadora.

Problemes d'afilat i vida de l'utillatge

Un d'aquests factors és el gruix i el tipus de xapa que s'estigui punxonat. És clar que la força necessària per punxonar alumini d'1 mm no és la mateixa que per punxonar 4 mm d'inoxidable. Com més força sigui necessària més es desgastarà l'utillatge.

Un altre factor és l'ús correcte de les toleràncies, del qual ja hem parlat anteriorment. Si les toleràncies no són correctes i les fractures no es troben, l'utillatge ha de fer més esforços per fer un forat.

S'ha comentat també que la tolerància ha d'estar uniformement repartida i, partint que l'utillatge està bé mecanitzat (centrat i orientat), el problema pot ser de la màquina. Pot existir un problema d'alineació entre punxó i matriu imputable a la punxonadora.

Com a problemes d'alineació es pot donar el cas que els centres del punxó i de la matriu no coincideixin i / o que la posició angular d'aquests no sigui correcta. Es podria donar el cas que el problema sigui de les xavetes / chaveteros de la màquina, portapunzones o cassettes, un mal muntatge per part de l'operari o que el mecanisme d'índex, que permet girar els utillatges, estigui desfasat entre punxó i matriu. També és important per a la vida de l'utillatge lubricar els punxons, les guies i la xapa.

Està demostrat, i de fet en algunes punxonadores és estàndard i en altres opcional, que la lubricació de l'utillatge (ABS) augmenta la vida de l'utillatge. També en moltes punxonadores es pot instal lar un sistema de lubricació de la xapa. Mecanitzar ràdios de construcció en les cantonades dels utillatges pot augmentar la seva vida útil. Per exemple, en certes cantonades d'alguns triangles o en cantonades de quadrats o rectangulars quan s'està punxonat xapa de cert gruix.

Per a certes aplicacions és possible augmentar la vida de l'utillatge aplicant afilats especials als punxons. També se'ls pugui nitrur o aplicar-li un recobriment que augmenti la seva duresa i redueixi el coeficient de fricció. Però el més important, en condicions de funcionament adequades de màquina, per millorés la vida dels utillatges és mantenir-los en les millors condicions de tall possibles. Per això és necessari rectificar freqüent i adequadament. La recomanació habitual a l'hora de rectificar un utillatge és haver de rectificar uns 0,25 mm. Això vol dir que tant en el punxó com a la matriu el tall de tall s'ha convertit en un radi de 0,25 mm. (Veure figura 8)

Com a exemple analitzem la taula que apareix en la figura 9.

| Afilat Inadequat | Afilat Apropiat | ||

| Total Forats | Radi format | Total Forats Punzonados | Radi format |

| 100.000 | 0.25 mm | 100.000 | 0.25 mm |

| 50.000 | 0.50 | 100.000 | 0.25 |

| 25.000 | 0.75 | 100.000 | 0.25 |

| 10.000 | 1.0 | 100.000 | 0.25 |

| Total cops: 185.000 | Desgasti total: 1.0 mm | 400.000 | 1.0 mm |

Suposem que fins que es crea un radi de 0,25 mm en el tall de tall hem realitzat 100.000 cops. Si rectifiquem 0,25 mm estarem en condicions òptimes de punzonado i podrem donar 100.000 cops més. Seguint aquest procediment quan hàgim rectificat fins a 1 mm haurem donat 400.000 cops.

Suposem que després que el tall de cort del punxó s'hagi arrodonit a un radi de 0,25 mm no afilem l'utillatge. Al no estar en les millors condicions de cort l'utillatge quan hagués de rectificar-se 0,5 mm (0,25 més que abans) donarà 50.000 cops. Si seguim aquest procediment el nombre de cops corresponent per a cada afilat de 0,25 mm més, serà menor. En total, quan haguéssim de rectificar un total d'1 mm haurem donat 185.000 cops.

Observem que, depèn del procediment de rectificat que seguim, podem donar el doble de cops. En resum, un bon manteniment de l'utillatge pot allargar molt la vida útil dels utillatges i que és el millor remei per allargar-la.

Aplicacions especials de punxonat

Punxonat en grans gruixos

Quan s'ha de realitzar punxonats en gruixos grans poden aparèixer la majoria de problemes associats al punxonat. Tenint en compte l'exposat anteriorment resumim els punts a tenir en compte en aquesta situació:

- Tenir els utillatges en les millors condicions de tall, ben esmolats.

- Utilitzar la gamma més alta de toleràncies.

- Utilitzar punxons amb conicitat negativa extra (2n en total).

- Si és possible utilitzar ràdios a les cantonades per a un menor desgast de l'utillatge

- Lubricar els estris (ABS) i la xapa.

- Utilitzar velocitats de punxonat i velocitats de desplaçament d'eixos lentes.

- Inspeccionar freqüentment l'estat dels utillatges.

- Aplicar afilats especials als punxons.

Forats amb dimensions inferiors al gruix

Hi ha situacions en les que cal realitzar forats que tenen alguna dimensió inferior al gruix de la xapa. En aquests cas el risc que es trenqui el punxó augmenta. Quan la metxa d'un punxó amb dimensions inferiors al gruix de la xapa inicia el cicle de punxonat, tendeix a flexar i per tant a trencar-se.

Existeixen utillatges anomenats completament guiats en què el Pisador compleix una funció extra: guiar la part inferior de la metxa del punxó. L'obertura del Pisador amb relació a la dimensió del punxó és només de 0,04 mm de manera que evita la flexió de la metxa del punxó. En evitar aquesta flexió i guiar el punxó aconseguim que aquest entri més centrat en la matriu, de manera que la uniformitat de la tolerància de tall serà millor. D'aquesta manera la vida útil dels utillatges augmentarà i la qualitat del punxonat serà immillorable. A la taula inferior es mostra la relació entre la dimensió mínima d'un utillatge i el gruix de la xapa tant per l'utillatge estàndard com per l'utillatge guiat.

Relació entre dimensió mínima i gruix de xapa segons el material

| Material | Utillatge estàndard | Utillatge Guiat |

| Alumini | 0,75-1 | 0,5-1 |

| Alumini | 1-1 | 0,75-1 |

| Inoxidable | 2-1 | 1-1 |

Aquest tipus d'utillatges són molt recomanables per retallar, ja que solen utilitzar molt i és important per a la qualitat final de la peça. També és aconsellable per als típics punxons que s'utilitzen per retallar ja que, de vegades, s'ha de punxonar una àrea molt menor que la del punxó, el que cregui que aquest tendeixi a desviar-se. Pel mateix motiu és aplicable per a operacions d'osques (nibbling) amb rodons.

Amb aquest tipus d'utillatges s'ha arribat a realitzar forats de diàmetre 2,5 en xapa de 6 mm d'acer st52 en una punxonadora combinada amb làser Estimada per poder iniciar el tall des d'un forat i evitar haver de realitzar la perforació amb el làser.

Quan els retalls són la peça bona (blanking)

Necessitat de fer un forat el més recte possible (Shaving)

Emboticions

Una embotició és crear una deformació en un lloc determinat de la xapa. Els utillatges d'embotició poden ser únicament d'embotició, de punxonat i embotició, de tall i embotició, d'embotició en continu i estampat. Es poden crear deformacions tipus avellanat, extrusions per mètriques, reixetes de ventilació, emboticions per roscar directament cargol roscachapas, estampar logotips, botons de localització, etc.

Normalment els utillatges d'embotició realitzen la deformació cap amunt per evitar problemes de col·lisions quan la xapa sigui desplaçada. Per tant, podríem dir que l'utillatge d'embotició treballa a l'inrevés. El punxó sol estar baix i la matriu dalt. Per aquest motiu cal tenir en compte que les matrius de l'utillatge d'embotició són més altes que les matrius normals. Solen tenir un sistema d'extracció que consisteix en uns molls que van a l'interior de la matriu per ajudar a extreure la xapa del punxó que està a la part inferior.

Segons el tipus d'embotició també pot portar extracció en la part superior (matriu). El motiu que siguin més altes és perquè quan el útil superior arribi al límit inferior de punxonat comprimint els molls d'extracció, la matriu tingui la mateixa altura que una matriu de punxonat. D'aquesta forma la xapa quedarà plana i no es deformarà.

Semi-tall

A causa d'aquesta diferència d'alçada de les emboticions cal tenir en compte una sèrie de consideracions:

- Realitzar les emboticions com a última operació de la peça.

- Treballar a velocitat de punxonat lenta.

- Situar la peça que l'embotició aquest el més lluny possible de les mordasses.

- Utilitzar matrius amb bola per ajudar a la xapa a salvar la diferència d'alçada

Embotició en una punxonadora de torreta

- Lubricar la xapa i utilitzar el sistema de lubricació d'utillatge (ABS) per facilitar el lliscament de la xapa durant la deformació.

- Els utillatges d'embotició precisen d'una regulació de la carrera del martell diferent a la de punxonat. Si no és possible regular la carrera del martell s'ha de regular l'alçada de l'utillatge.

- Per trobar la regulació correcta s'ha de triar una carrera curta o reduir l'alçada total de l'utillatge. Després, anar incrementant poc a poc la carrera o l'alçada del utillatge fins a aconseguir l'embotició desitjada

- Procurar no utilitzar les estacions adjacents a una embotició com estacions de punxonat. És important estudiar el lloc de la torreta on se situen els utillatges d'embotició.

- Els utillatges d'embotició solen estar dissenyats per a un gruix de xapa determinat.

- La màxima alçada d'embotició depèn de diversos factors com el gruix de la xapa, el tipus de xapa, la llum màxima entre punxó i matriu o entre torretes, del tipus d'embotició, etc.